乙醇胺脱氨脱水工艺的研究

岳金彩,孙可慧,程华农,郑世清

(青岛科技大学计算机与化工研究所,山东 青岛 266042)

乙醇胺(EA)是胺基醇中最重要的产品,是一乙醇胺(MEA)、二乙醇胺(DEA)和三乙醇胺(TEA)的统称,室温下均为无色透明黏稠液体,兼有胺和醇的性质,用途广泛[1]。工业上生产乙醇胺主要采用环氧乙烷(EO)与过量氨反应的工艺路线。在水或醇胺的催化下,氨分子上的3个活泼氢依次被乙基取代,生成MEA、DEA和TEA的混合物[2-3]。反应完成后,物料中的水和过量氨经脱氨脱水工序脱出后循环使用,不含水和氨的乙醇胺混合物经真空精馏分别得到3种乙醇胺产品。不同乙醇胺生产工艺的区别主要体现在参加反应的氨水浓度上[4]。低氨水浓度工艺的优点是反应条件温和、副反应少,缺点是能耗高,高氨水浓度工艺则刚好相反。不论哪种工艺,真空精馏乙醇胺混合物的流程和能耗差别不大,能耗大小主要体现在反应物的脱氨脱水工艺。能量集成对低氨水浓度工艺的能耗降低至关重要,相比之下高氨水浓度工艺需要脱出的水较少,降低能耗不那么迫切。

乙醇胺是热敏性物质,在高温下易发生副反应,产生带颜色杂质,严重影响产品质量和用途[4]。文献[5]对3种乙醇胺产品的热敏性进行了研究,本文在此基础上实验研究了温度、停留时间对含水和不含水乙醇胺混合物色号的影响规律。根据实验结果,确定脱氨脱水操作的最高限定温度,并在此限制条件下对不同氨水浓度下的脱氨脱水工艺进行模拟计算和能量集成,确定相应的工艺流程、操作条件和集成方案,达到减少能量消耗的目的。

1 热敏性实验及结果

1.1 实验样品及方法

(1)实验样品 不含水的乙醇胺混合物;含水27%(质量分数)的乙醇胺混合物。

(2)实验方法 取样品置于带温控的高压釜中,通氮气置换空气,维持釜内压力1 MPa,开启搅拌和加热。当物料温度达到所需温度时,每隔一定时间取样,测定吸光度,根据标准曲线计算钴-铂色号。

1.2 实验结果及讨论

1.2.1 不含水乙醇胺混合物样品

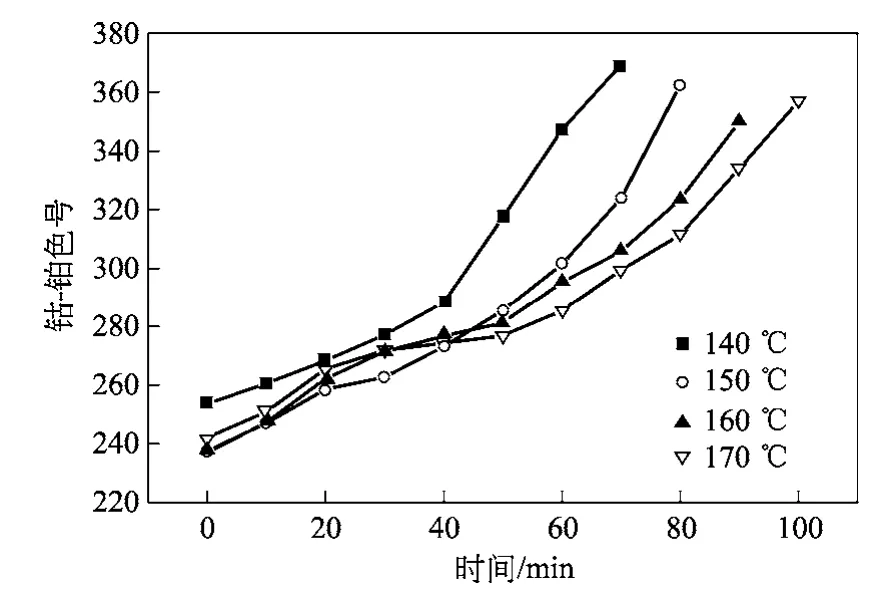

分别在140 ℃、150 ℃、160 ℃、170 ℃下对不含水的乙醇胺混合物样品进行实验,结果如图1所示。

文献[5]认为乙醇胺混合物中的 DEA对物料有保护作用。由图1可知,一定温度下,随着时间延长,样品色号变大,但变化速度不是特别快,且随着温度的提高,变化速度还有下降的趋势,这可能是因为在高温下低沸点的带色物质挥发所致。

1.2.2 含水27%的乙醇胺混合物样品

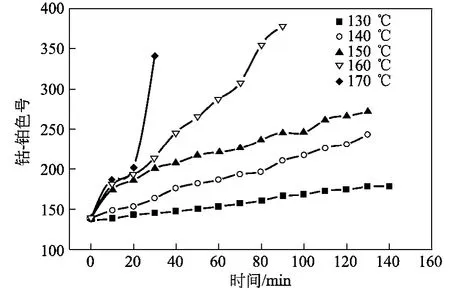

分别在 130 ℃、140 ℃、150 ℃、160 ℃、170 ℃下对含水27%的乙醇胺样品进行实验,结果如图2所示。

图1 不同温度下不含水乙醇胺的色号-时间曲线

图2 不同温度下含水27%的乙醇胺色号-时间曲线

由图2可知,一定温度下,随着时间延长,样品色号变大。随着温度提高,色号增大的速度加快,在170 ℃下经过30 min,色号已达到了初始色号的2倍以上。结合图1可以认为,水可能对产生色号的副反应有催化作用或者直接参与了副反应。为防止影响产品质量,反应物料在后处理工序应避免高温操作。本文选择160 ℃为脱氨脱水工序的操作上限温度,并在此限制下进行能量集成。

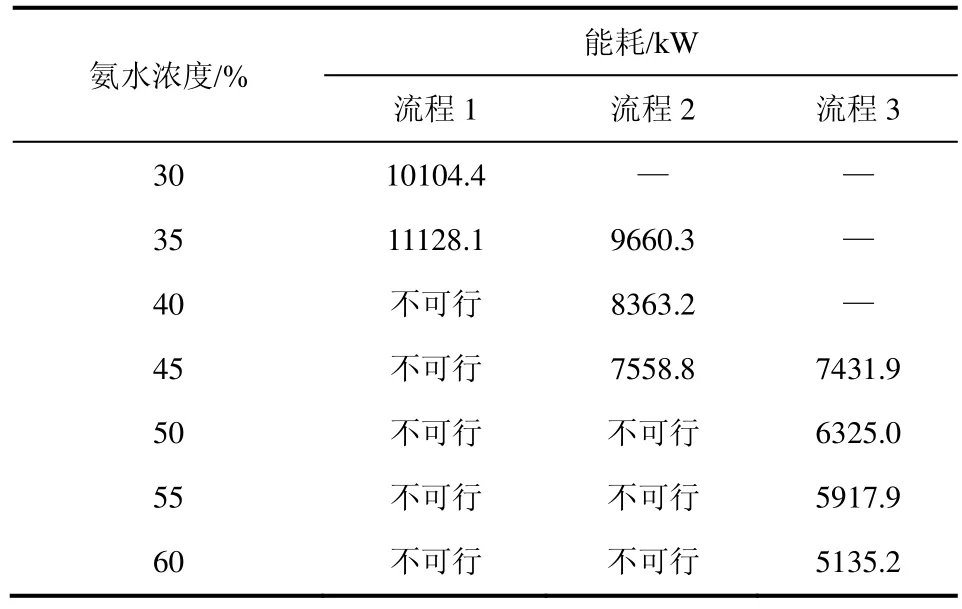

2 不同氨水浓度下的能耗比较

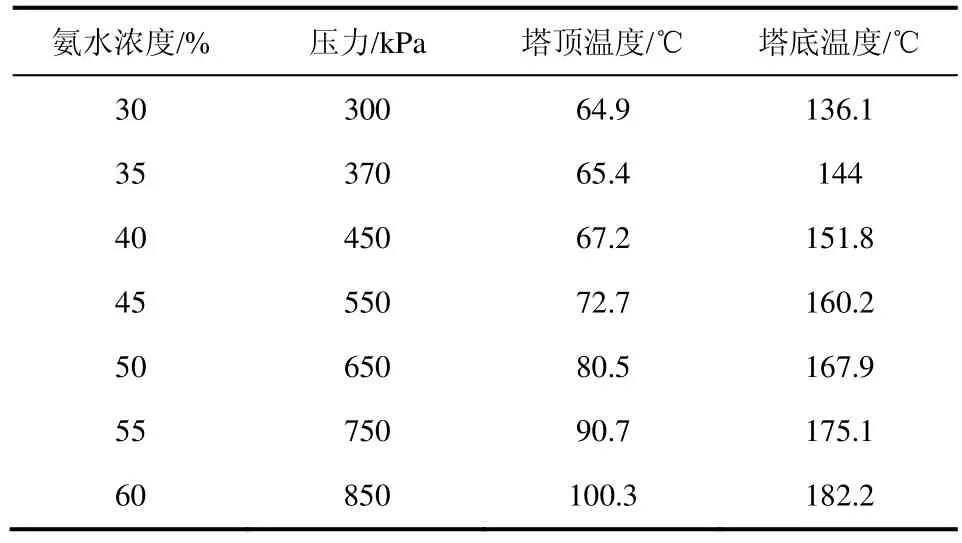

本文以年产5万吨乙醇胺为计算基础,MEA、DEA和TEA产品比例为 3∶4∶3,反应氨烷比为4∶1,反应器出口温度控制在 65 ℃。不同氨水浓度下,反应器出料中的MEA、DEA、TEA和氨的质量流量都相同,分别为2083.4 kg/h、2777.5 kg/h、2083.3 kg/h和7508.9 kg/h。随着氨水浓度增加,水的质量流量减少,反应压力和脱氨塔压力增加。表1列出了不同氨水浓度下反应器出料中的水量和压力。

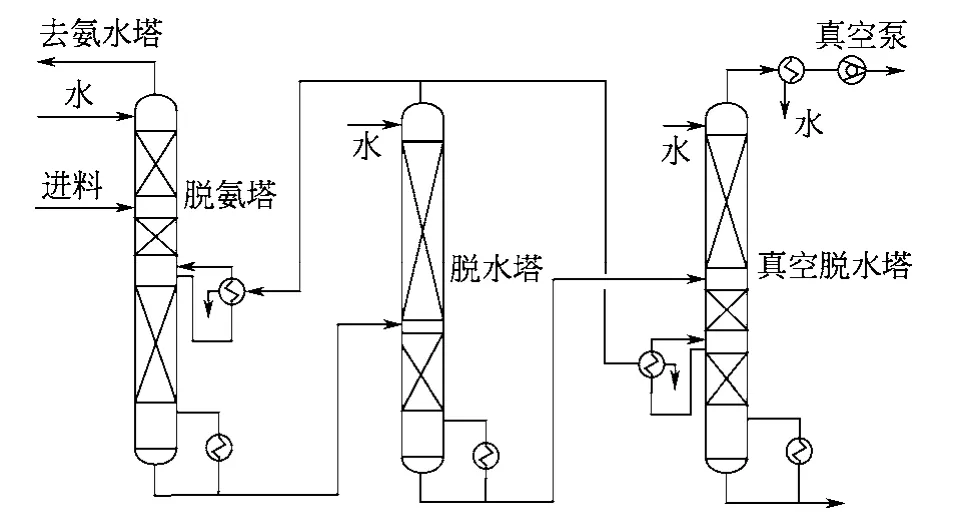

为比较能耗,先不考虑温度限制,对不同氨水浓度的反应物料都采用图3所示的脱氨脱水流程。脱氨塔操作压力为相应氨水浓度在 40 ℃下的泡点压力再加100 kPa,塔底氨含量0.001%(质量分数)。脱水塔常压操作,塔底水含量10%。真空脱水塔脱除物料中的剩余水,操作压力20 kPa,塔底水含量0.001%(质量分数)。在规定的分离要求下,针对不同氨水浓度,各塔的理论板数、进料位置和塔顶进水量都进行了优化。

表1 不同氨水浓度下的反应器出料

图3 脱氨脱水工艺流程图

图4是不同氨水浓度下的能耗比较,可以看出,脱氨塔所需能耗差别不是太大。脱水塔和真空脱水塔所需能耗之和随着氨水浓度的升高而降低。当氨水浓度大于53%时,脱氨能耗开始大于脱水能耗。

图4 不同氨水浓度下的能耗

表2 不同氨水浓度下脱氨塔操作条件

脱氨塔在不同氨水浓度下的操作温度和压力见表2。可以看出,随着氨水浓度的增加,脱氨塔压力增加,塔底塔顶温度上升。当氨水浓度为45%时,塔底温度为160.2 ℃,已达到操作温度上限;大于此浓度,需改变脱氨操作。同时可注意到,脱氨塔顶温度较低,这为设置脱氨塔中间再沸器以利用低品位能量提供了可能。

真空脱水塔的塔顶塔底温度分别为 60.1 ℃和151.5 ℃,温差较大,也可设置中间再沸器,以利用低品位能量。

脱水塔塔顶出料几乎全部是水,塔顶塔底温度分别为99.9 ℃和134.9 ℃(常压下)。在控制塔底温度为160 ℃前提下,提高脱水塔操作压力,从而提高塔顶蒸汽出料温度,使之能够为脱氨塔、真空脱水塔提供热量,可有效降低能耗。

3 脱水塔操作条件的确定

随着氨水浓度的提高,反应物料中的水量减少,各塔操作条件和负荷也随之变化,同时各塔操作温度又受到限制,因而脱水塔顶蒸汽的利用方案会有所不同。本文仅就提高脱水塔压力的各种方案进行研究。在进行方案设计时,传热温差按不小于10 ℃计算。

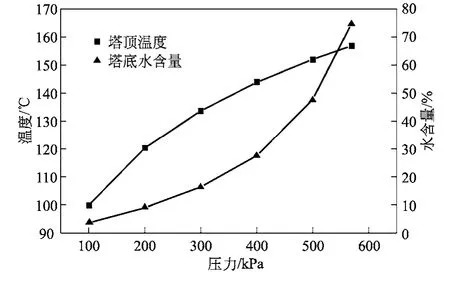

控制脱水塔塔底温度为 160 ℃,改变操作压力,可计算得到塔底出料中的水含量和塔顶汽相温度,结果见图5。

针对某一氨水浓度,由图5及脱氨塔、真空塔塔底温度、塔中温度分布,能够初步确定脱水塔操作压力,计算得到脱水塔塔顶所能提供的蒸汽量和温度。再根据脱氨塔、真空塔所需热量对脱水塔操作压力微调,最终可确定脱水塔的操作压力和蒸汽量,且能与脱氨塔、真空塔的操作相匹配。

4 能量集成方案

4.1 流程1

图5 不同压力下脱水塔操作条件

由表2、图5可知,30%氨水浓度下脱氨塔塔底温度136.1 ℃。在约500 kPa压力下,脱水塔顶蒸汽可作为脱氨塔再沸器的热源。根据图4,在低氨水浓度下,脱水能耗比脱氨能耗大许多,脱水塔顶蒸汽除了能满足脱氨塔的蒸汽需求外,还可为真空塔中间再沸器提供能量。流程如图6所示。

要降低图6流程的能耗,应是在满足操作温度、传热温差和分离要求等限制条件下,尽可能地减少真空脱水塔的塔底热负荷。

对于30%氨水浓度,调整脱水塔的操作压力至495 kPa,使脱水塔顶蒸汽量与脱氨塔再沸器和真空脱水塔中间再沸器的热负荷相匹配。此时脱水塔顶温度151.6 ℃,塔顶蒸气量15 450.6 kg/h,分别为脱氨塔再沸器、真空脱水塔中间再沸器提供5830.2 kW、3245.8 kW的热量,传热温差分别为15.5 ℃、10.4 ℃。真空脱水塔的塔底再沸器热负荷为 280.7 kW,流程总能耗为10 104.4 kW,能耗较图3流程大幅下降46.5%。

对于 35%氨水浓度,脱氨塔的塔底温度为144.0 ℃。为满足传热温差,脱水塔顶的蒸汽需达到154.0 ℃,对应压力为528 kPa。在此压力下,脱水塔塔顶蒸气量为8103.6 kg/h,可为脱氨塔再沸器提供4744.3 kW热量,尚有728.4 kW的热量需由外部供给,加上脱水塔和真空脱水塔的再沸器热量,流程总能耗为11 128.1 kW。可以看出,由于受到传热温差、塔釜操作温度的限制,脱水塔能够提供的热量较少,导致总能耗反而比 30%氨水浓度的高出10.1%。

图6 脱氨脱水工艺流程1

对于 40%氨水浓度,脱氨塔的塔底温度为151.8 ℃。为满足传热温差,脱水塔顶的蒸汽温度需达到161.8 ℃以上,流程1不能使用。

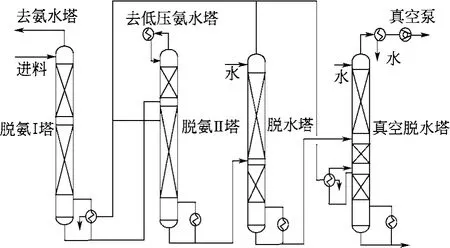

4.2 流程2

当氨水浓度为35%时,流程1不能充分降低能耗,氨水浓度达到40%以上,脱水塔顶蒸汽不能满足传热温差,需改变能量利用方式。由于脱氨塔的塔顶塔底温差较大,可设置中间再沸器,由脱水塔顶蒸汽提供热量,流程如图7所示。

图7 脱氨脱水工艺流程2

对于35%氨水浓度,脱水塔压力418 kPa,塔顶温度145.3 ℃,蒸气量11 088.1 kg/h,可分别为两个中间再沸器提供5027.0 kW、1548.7 kW的热量,传热温差分别为 10.9 ℃、10.1 ℃。脱氨塔、脱水塔和真空脱水塔底再沸器热负荷分别为2428.9 kW、6838.0 kW和393.4 kW,流程总能耗为9660.3 kW。采用流程2比流程1节省能耗15.2%。

对于40%氨水浓度,脱水塔压力为435 kPa,塔顶温度为146.7 ℃,蒸气量为9066.4 kg/h,可为两个中间再沸器提供3580.1 kW、1785.2 kW的热量,传热温差分别为 10.3 ℃、10.8 ℃。流程总能耗8363.2 kW。

对于45%氨水浓度,脱水塔压力437 kPa,塔顶温度146.9 ℃,蒸气量7492.1 kg/h,可为两个中间再沸器提供2600 kW、1833.3 kW的热量,传热温差分别为10.7 ℃、10.3 ℃。流程总能耗 7558.8 kW。此时脱氨塔底温度为160.2 ℃,已超过操作温度上限。当氨水浓度大于45%时,流程2不能使用。

4.3 流程3

图8 脱氨脱水工艺流程3

氨水浓度不低于 45%时,脱氨塔底温度超过160 ℃,需要将一个脱氨塔分为两个塔。脱氨Ⅰ塔操作压力维持不变,降低分离要求和塔底温度。脱氨Ⅱ塔降低操作压力和塔底温度,流程如图8所示。流程3增加了脱氨Ⅱ塔,且需要增加低压氨水塔来吸收脱氨Ⅱ塔的塔顶出料,操作变得复杂且设备投资增加。脱氨Ⅰ塔进料改为塔顶,脱氨Ⅱ塔塔顶回流量为500 kg/h,操作压力250 kPa。

对于45%氨水浓度,脱水塔压力343 kPa,塔顶温度138.2 ℃,蒸气量8081.5 kg/h,为脱氨Ⅰ塔再沸器和真空脱水塔中间再沸器提供4080.7 kW、751.8 kW热量,传热温差分别为10.2 ℃、10.7 ℃。流程总能耗7431.9 kW,比流程2能耗稍有降低。

对于50%氨水浓度,脱水塔压力307 kPa,塔顶温度134.4 ℃,蒸气量6643.8 kg/h,为脱氨Ⅰ塔再沸器和真空脱水塔中间再沸器提供3510.5 kW、491.9 kW热量,传热温差分别为10.4 ℃和10.1 ℃。流程总能耗为6325.0 kW。

对于55%氨水浓度,脱水塔压力309 kPa,塔顶温度134.6 ℃,蒸气量5483.4 kg/h,可为脱氨Ⅰ塔再沸器提供3302.4 kW热量,传热温差10.6 ℃。流程总能耗5917.9 kW。

对于60%氨水浓度,脱水塔压力300 kPa,塔顶温度133.6 ℃,蒸气量5122.6 kg/h,可为脱氨Ⅰ塔再沸器提供3089.5 kW热量,传热温差10.9 ℃。流程总能耗5135.2 kW。

可以看出对于氨水浓度55%及以上,脱水能耗已小于脱氨能耗,脱水塔顶脱出的蒸汽可在脱氨Ⅰ塔再沸器全部消耗,不必设置真空脱水塔中间再沸器,流程和操作有所简化。

表3 各氨水浓度下的脱氨脱水能耗

4.4 各氨水浓度下脱氨脱水能耗

为便于比较,将不同氨水浓度下各流程的能耗列在表3中。

5 结 论

(1)水的存在对高温下乙醇胺混合物的色号有不利影响,脱氨脱水流程的最高操作温度不应大于160 ℃。

(2)随着氨水浓度的提高,脱氨脱水的能耗降低。脱水塔塔顶出料几乎全部是水,可以通过提高操作压力为脱氨塔和真空脱水塔提供热量。

(3)受传热温差和操作温度限制,不同氨水浓度的脱氨脱水工艺需要采用不同的能量集成方案。本文给出了3个流程,可供乙醇胺工艺设计时的氨水浓度及流程选择提供依据。

[1]贺继铭.国内外乙醇胺生产现状及发展趋势[J].石油化工技术经济,2007,23(4):58-62.

[2]李艳辉,汪永宗,王红.环氧乙烷-氨法生产乙醇胺的反应过程模拟[J].化学工程,2008,36(5):72-75.

[3]程华农,孙昌青,孙杰,等.乙醇胺反应影响条件的模拟优化[J].青岛科技大学学报:自然科学版,2007,28(2):125-127.

[4]范存良.乙醇胺的反应与分离技术[J].化学工业,2009,27(6):46-50.

[5]Yue J C,Li N,Kong L Q,et al.Study on ethanolamine heat sensitivity and seperation process[C]//Advanced Materials Research(CEAM),Changsha,2011.