大型磁极冲片模具制造工艺改进

广东省韶关市第二技师学院 (512031) 刘光万

水轮发电机通常由定子、转子、端盖、电刷、机座及轴承等部件构成;发电机的转子则由主轴、轮毂、轮臂、磁轭、端压板、风扇、磁极和制动闸板等组成。

发电机转子磁极,是在发电机主轴上安装偶数个带有线圈的凸台,磁极数分为2、4、6、8、10、12、14……,其作用是产生励磁磁场S、N。根据电磁感应定律,在发电机定子上产生感生电动势,从而获得电压和电流。

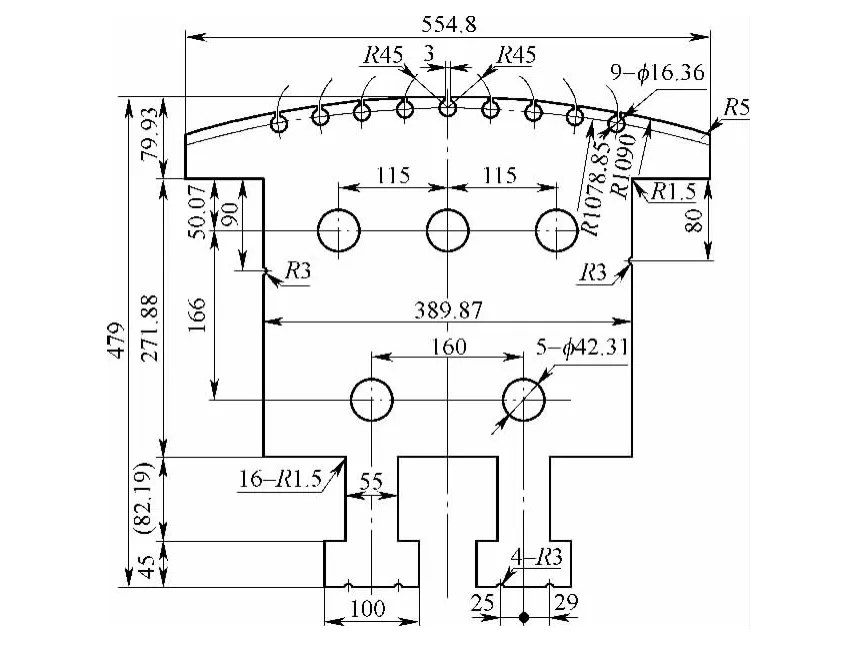

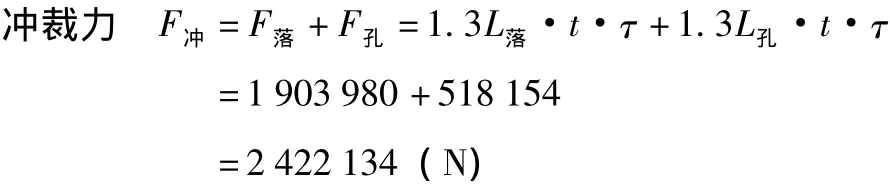

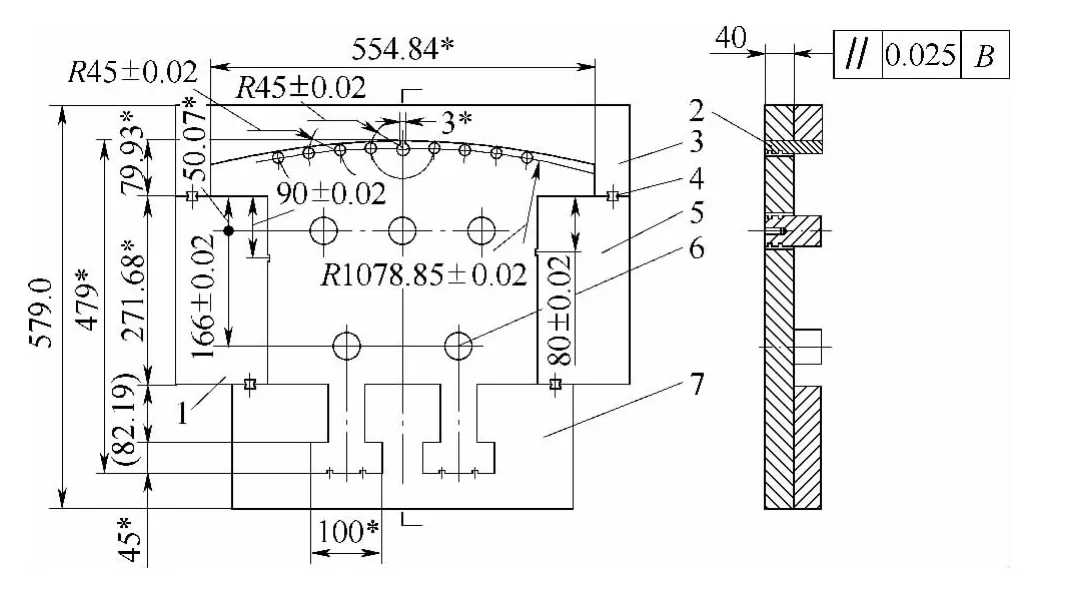

因此转子的磁极是产生磁场的主要部件,主要由磁极铁心、励磁线圈、阻尼绕组及钢垫板等零部件组成,磁极固定方式通常采用螺钉、T尾结构固定在磁轭上;磁极铁心分实心和叠片两种结构。中、小容量高转速水轮发电机的转子,常采用实心磁极结构,整体锻造或铸造而成。而大容量水轮发电机的转子,其磁极结构则采用叠片的形式,用磁极压板 (见表1)和磁极铆钉叠压而成;磁极是水轮发电机组里重要部件,其质量要求较高,必须各极一致,才能满足装配要求。SF22000-12P/3600磁极冲片结构如图1所示。

图1 SF22000-12P/3600磁极冲片

表1 磁极压板材料

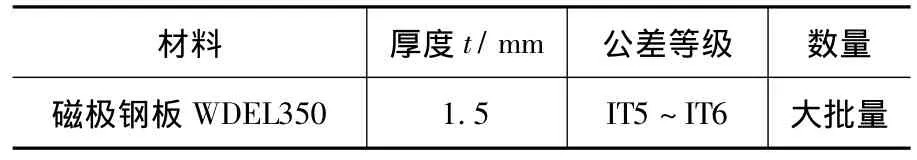

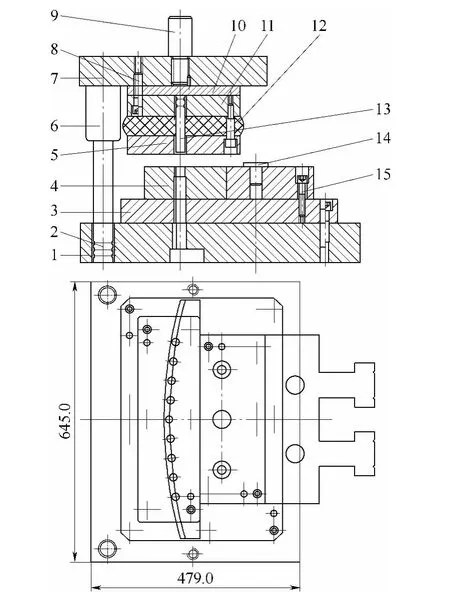

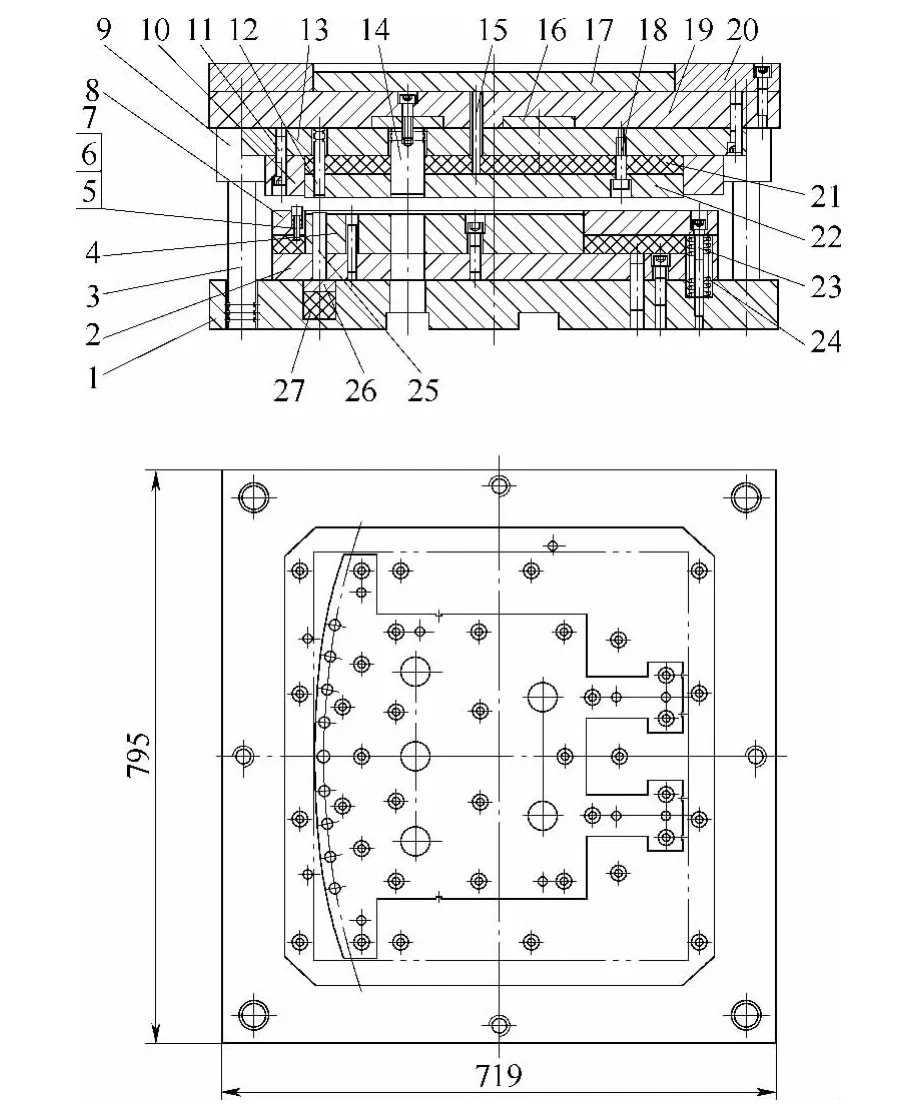

该机组的单机容量是22000 kW,属于大容量发电机组,因此磁极冲片的外形尺寸较大、几何尺寸较为复杂,精度要求较高。长期以来,公司大型水轮发电机组转子的磁极冲片都是分二次冲裁成形,这一传统的制造工艺,需要制造2副模具;一副模具冲裁磁极的外形和5个直径为42.31 mm的通孔。磁极冲片模装配如图2所示。

图2 磁极冲片模装配图

图2所示的模具采用带导向装置的倒装式复合冲裁模进行装配,凸模部分采用3个凸模拼块拼装组成,固定在下固定板;凹模部分则采用4个凹模拼块组成,固定在上固板,5个φ42.31 mm孔的凸模用环氧树脂固定在上固定板后再用螺钉紧固。下模的脱料装置采用弹性脱料,利用弹簧顶出废料,上模的卸料装置采用橡胶弹性卸料+打料装置进行卸料。

式中,t为板料厚度;L落、L孔分别为落料、冲孔时冲裁周长;τ为材料抗剪强度,查表得400 MPa。根据公司现有的冲压设备,选用JA31-315闭式单点压力机。

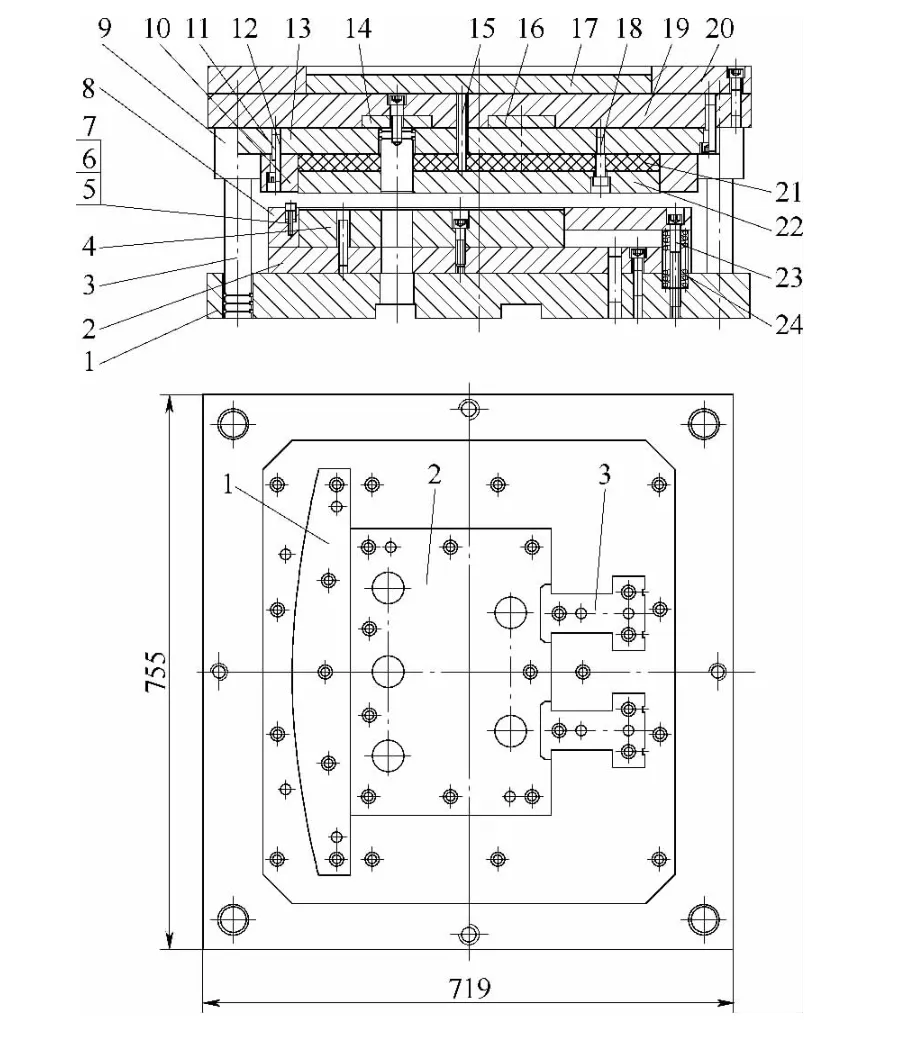

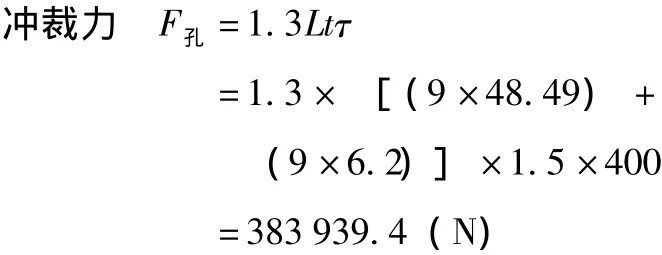

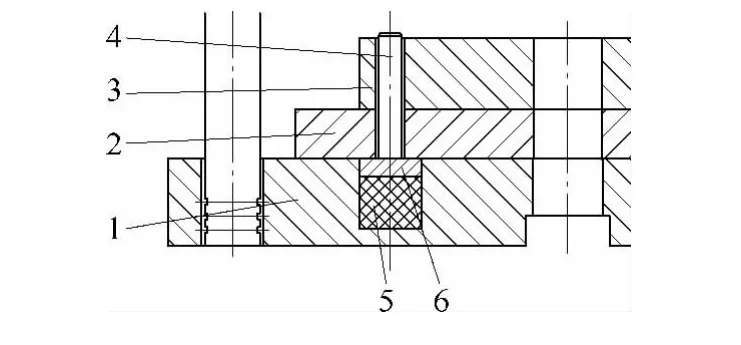

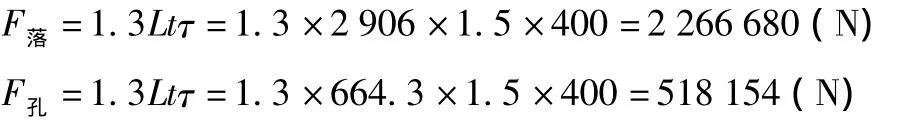

另一副模具冲裁9个φ16.36 mm的阻尼孔和与顶部圆弧相连的9个3 mm直槽,磁极阻尼孔冲模装配如图3所示。

图3 磁极阻尼孔冲模

图3所示为磁极阻尼孔冲模采用带导向装置的正装式冲孔模进行装配,下模采用2个拼块组成,固定在下固定板上,一凹模拼块中间加工有2个定位孔,起定位作用,另一凹模拼块利用2个定位销定位,冲裁3 mm直槽及9个阻尼孔,废料通过落料孔排出。9个阻尼凸模采用环氧树脂固定在上固定板上,采用弹性卸料。

根据公司现有的冲压设备,选用JB21-100开式固定台压力机。

1.问题的提出

(1)将磁极片分二次冲裁成形,必须制造2副模具,制造成本大、生产周期长、冲制磁极片的时间长。

(2)阻尼孔与磁极冲片顶部圆弧的位置精度有误差;即阻尼孔发生错位现象,经检测,位置精度误差0.1~0.5 mm;各孔间的尺寸精度以及阻尼孔与磁极片外形的尺寸精度较差,在后续的装配工作中,经常出现打阻尼条难的现象。

(3)由于阻尼孔的废料是通过阻尼孔刃口→凹模→下固定板→下模座排出,为避免废料在里面堆积产生胀形力,把凹模胀裂,因此在刃口后端10 mm以下的位置加工大1 mm,制出漏料孔,使废料顺利排出。

刃口后端扩大,连接阻尼孔与顶部圆弧的3 mm直槽,因冲裁面积小,经常在冲裁时刃口崩裂,而不得不停产维修,如果刃口崩裂现象严重不能维修,则整个凹模报废,需重新投料加工和装配,造成相当大的经济损失和延误了机组的生产周期。

2.问题的分析

(1)阻尼孔错位的原因,即是顶部R1090 mm圆弧与9个阻尼孔R1078.85 mm圆弧半径不在一个圆心上。以及阻尼孔与磁极片外形的尺寸精度差,主要是定位没有调好,虽然可以重新调整定位钉与阻尼孔的位置,但由于阻尼孔与定位钉是在不同的两块拼块上,因此测量与调整均有不同程度的误差。

(2)连接阻尼孔与顶部圆弧的3 mm直槽部位在冲裁时刃口崩裂,主要原因是由于刃口后端扩大,凹模工作部分的强度变差;3 mm直槽的位置面积较小,所受冲裁力应力集中,当抗疲劳强度低于冲裁力时,刃口便会崩裂。要使该部位的强度加强,唯一的措施是刃口后端不能扩大。

3.模具制造工艺的改良措施

水轮发电机组制造周期长,时间紧,要想提高效率,必须在制造工艺上进一步提高,如果把磁极冲片的模具制造工艺由两副模具合并为一副带阻尼孔的落料、冲孔复合模,不但可以提高各孔间和各孔与外形的尺寸精度,还可以为企业降低制造成本,提高生产效率,缩短制造周期。以SF22000-12P/3600水轮发电机组的磁极冲片模具作为工艺改进的试制产品,制造工艺改良措施如下:

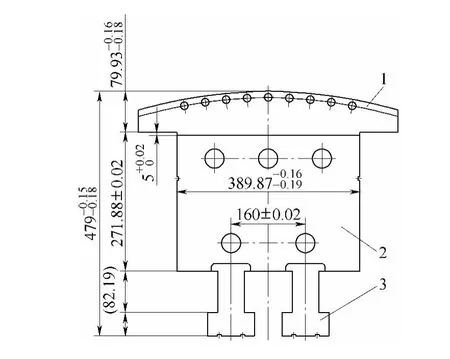

(1)模具的下模部分采用4件下模拼块镶拼而成,下模拼块1的顶部圆弧与9个3 mm直槽以及与之相连的阻尼孔一次线切割出,阻尼孔后端不需扩大,由于是一次割出,因此保证了顶部圆弧与9个φ16.36 mm的阻尼孔圆弧半径的同轴度和孔间的位置精度。下模装配如图4所示。

图4 下模装配图

(2)上模外形采用4个拼块镶拼而成,用螺钉、圆柱销和鸽尾销固定在上固定板上,9个φ16.36 mm的阻尼孔凸模的固定方式,采用环氧树脂来固定在上固定板上,为防止冲裁时因卸料力大而把凸模拔出,可在插入上固定板的凸模固定端部位开两条4 mm×1.5 mm左右的槽,使凸模粘结更牢固。5个φ42.31 mm孔的凸模用环氧树脂固定在上固定板后再用螺钉紧固,上模装配如图5所示。

图5 上模装配图

(3)中间5个φ42.31 mm孔的废料可沿着下模座排出。卸料时,由于顶部圆弧与9个3 mm直槽和φ16.36 mm的阻尼孔相连,因此9个φ16.36 mm的阻尼孔废料必须要和周边废料一同卸出,周边废料可以通过卸料板利用弹簧弹性卸料顶出,但与顶部圆弧废料相连的9个阻尼孔废料却仍卡在阻尼孔中,无法自行弹出。经分析,要使之与周边废料同步弹起,必须要在9个阻尼孔下面也设置弹顶装置。因此,9个阻尼孔的卸料装置作了如下改进:

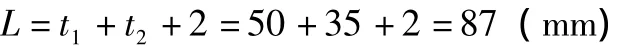

在与6个阻尼孔相对应的下模座上开一条长×宽×深为400 mm×40 mm×45 mm的封闭槽。装配前,槽里面放入一条390 mm×35 mm×35 mm的橡胶,橡胶上面装入一条经表面淬火处理396 mm×38 mm×10 mm的45钢板,由下固定板压紧装配。阻尼孔废料弹顶装置如图6所示。

图6 阻尼孔废料弹顶装置

车削9件φ16 mm的顶料杆,材料:45钢,顶料杆两头需进行表面淬火处理。

顶料杆的长度可按下式计算

式中,t1为下模拼块1的厚度;t2为下固定板的厚度。

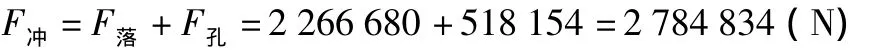

经计算卡在阻尼孔的废料顶出所需的力

橡胶弹力计算公式如下

式中,S为橡胶的横截面积;q为橡胶的单位弹力,q=72.52 N/cm2。

橡胶弹力F>顶件力F顶;所以卡在阻尼孔的废料能被顶出。

(4)装配好的模具如图7所示。

图7 磁极冲片模装配图

选用JA31-315闭式单点压力机依然能满足一次冲裁所需的冲裁力。

4.效果分析

(1)经过对磁极冲片冲模制造工艺的改进,试冲制件经检验,9个阻尼孔与磁极冲片顶部圆弧的位置精度在0.02 mm公差范围内,没有发现阻尼孔错位的现象;各孔间的尺寸精度在公差范围内。

(2)阻尼孔由于使用了顶料杆推出废料,刃口后端不需制出漏料孔,因此凹模工作部分的强度得到加强,2台机组共18000片的磁极冲片冲裁完毕后,3 mm直槽刃口部分也没有出现崩裂的现象。

(3)把原需2副模具冲裁成形的磁极片改为用一副模具一次冲裁成形:①就工艺方面而言,各孔的相对位置、孔与外形的尺寸精度得到保证,为下一道的装配工序奠定了良好的基础。在保证了磁极片精度的前提下,还大大提高模具的使用寿命。②就经济效益而言,节省了一副磁极阻尼孔冲模模具的材料费用、加工费用;节省了该工步的冲裁时间、生产加工工时;节省了两道工序之间转运和理片的工序,减少了对压力机设备的使用和操作工人的数量;减少了该副模具的维修费用等。

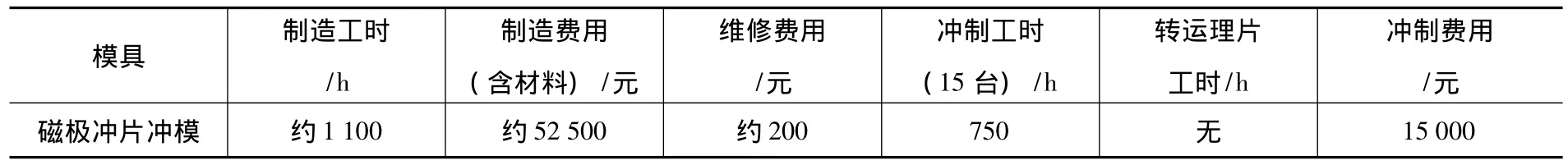

目前设计的模具寿命可冲制15台机组,以SF22000-12P/3600水轮发电机组磁极冲片为例,单台机组的磁极片数量为9000件/台,生产15台磁极冲片的冲制费用按平均180片/h,综合折算20元/h,比较新、旧两种模具制造工艺的制造成本和时间及经济效益 (见表2、表3)。

表2 传统工艺的制造成本和时间

表3 新工艺的制造成本和时间

由表2、表3可以看出,用新工艺制造一副磁极冲片模比用传统工艺制造2副磁极冲片模的制造费用减少了22500元;制造工时减少了450 h,维修费用少了1350元,冲制费用减少了15960元,冲制工时节省了750 h,且无转运理片工时。

公司一年生产此类型模具在6副左右,则仅在模具的制造费用上就将节约135000元,制造工时将节省2700 h,维修费用将减少8100元,在冲制过程中产生的经济效益按9000件/台计算,冲制费用将减少95760元,冲制工时将减少4500 h。

在大、中型水轮发电机磁极冲片模具中使用这种一次冲裁成形的工艺方法,磁极片的质量可靠,经济效益显著,且适用性强,可在今后各类水轮发电机中的磁极冲片模具生产推广使用。