合成Si3N4-SiC材料的浆料调制

梁振海 侯撑选 任世理 闫开放 孙文瑞

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

氮化硅结合碳化硅复合材料是20世纪80年代末我国开始跟踪国外技术进行研究开发的,现已取得了多个技术及装备上的突破,在应用领域中也开发出各种产品应用于多个工业领域。氮化硅结合碳化硅材料具有多种优良的材料性能,其材料坚硬,莫氏硬度达9左右,在非金属材料中属于高硬度材料。常温强度高,在1 200~1 400 ℃高温下,几乎保持与常温相当的强度和硬度。热膨胀系数小,具有良好的抗热震稳定性、抗高温蠕变能力强、抗氧化、耐腐蚀。此材料在特殊的制作工艺条件下,可以制得比其它陶瓷材料相对尺寸精度高的产品。

在生产氮化硅结合碳化硅产品时,特别是异形产品,经常会使用注浆成形工艺,而原料硅粉和碳化硅都是瘠性料。瘠性料的浆料调制,是生坯制作时的一个难点。我们通过对原料的粒度级配、外加剂类型及含量、泥浆粘度、流动性、触变性、pH值等参数的试验研究,最终得到了浆料固含量为85%~95%、悬浮在8 h不沉淀的浆料,而且根据产品的规格形状、壁厚可进行调制。

1 合成Si3N4-SiC材料的配方设计

在研发氮化硅结合碳化硅产品时,首先要根据产品的使用工况条件确定合理的工艺配方。

1.1 原料组分的工艺配方设计

原料是一切产品的根本,在现代化的工业生产链中,原料供应商都会给用户提供符合用户技术要求的商品料。而原料的技术参数要求一般都需要用户和供应商商定提供。

1.1.1 确定的原料组分

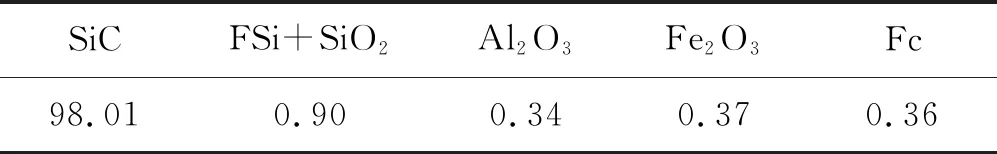

主要原料SiC和Si粉的化学成分如表1、表2所示。

表1 SiC化学成分(质量%)

表2 Si粉的化学成分(质量%)

1.1.2 试验设计的材料配方

在Si3N4-SiC材料体系中,理论上可以进行多种配比。但对于生产某种工业产品,就只能根据产品的使用工况和生产工艺选择最优的工艺配方,以最大限度的利用材料的优良性能。

经过试验确定的工艺配方如表3所示。

表3 工艺配方(质量%)

1.2 粒度级配设计实验及结论

材料学科的科研试验的最终目的就是获得材料在应用时,也就是在材料制成产品的生产过程中的生产工艺控制参数,从而使制得的产品满足使用工况的需要。

1.2.1 确定原料的粒度级配

在选择了稳定的原料供应商后,我们提出了原料的粒度级配要求。

SiC和Si粉及外加剂A的颗粒级配如表4、表5、表6所示。

1.2.1.1 SiC的粒度分布

SiC粉的颗粒级配分布如表4所示。

表4 SiC粉的颗粒级配分布(%)

1.2.1.2 Si粉的粒度分布

Si粉的颗粒级配分布如表5所示。

表5 Si粉的颗粒级配分布(%)

1.2.1.3 外加剂A的粒度分布

外加剂A的化学成分要求含量≥99%,其粒度分布要求如表6所示。

表6 外加剂的粒度分布要求(%)

1.2.1.4 外加剂B,要求粒度<2 μm;含量>99%

1.2.1.5 外加剂C,含量>99%;粒度<2 μm

1.2.1.6 外加剂D,含量>98%;粒度<325目

1.2.2 试验设计与实施

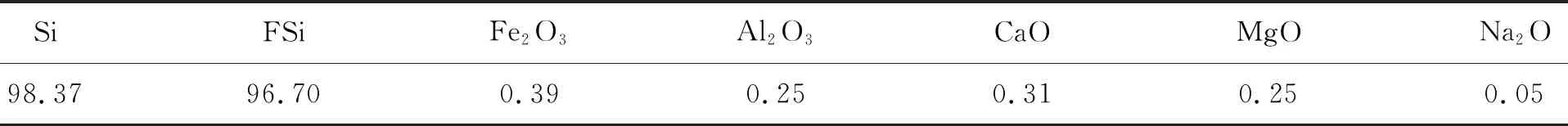

采用正交试验法,将原料划分为7个连续的粒径范围,分别记为A/B/C/D/E/F/G,每种粒径取2种组分分布含量,即七因子二水平,考虑交互作用,选用L16(215)正交安排试验。

试样按试条体积要求,利用半干压成形方法制得坯体,经干燥后在小型氮化炉中氮化烧成。

在氮化烧结过程中,试样体积几乎无变化。计算不同配比的原料理论密度,实测试样的实际密度进行比对。试验结果如表7所示。

表7 L16(215)正交试验计算表

续表7

1.2.3 试验结果分析

试样氮化过程中坯体基本不收缩,因此制得坯体时的粒度组成就对氮化试样的密度有着很大影响,制品的密度又影响着制品的烧成及产品的性能,所以最佳的粒度级配就会有良好的成形性能,高的坯体强度和高的抗折强度。

在对试样的显微结构镜下鉴定后,我们得知:颗粒形状在选用最优粒度级配中也是关键。近似于球形、方圆形状的颗粒,其不但是颗粒最紧密堆积的前提,而且从材料整体上也会得到材料微观结构上的各向同性和多维方向的均匀性,不至于因制品局部性能的变化而造成破坏。大颗粒的SiC在基体中的分布表现为无交界状态,作为细颗粒的Si粉氮化后生成的Si3N4基质包裹着SiC颗粒而形成空间的网络结构。

当颗粒形状为片状或板状时,颗粒容易取向,分布状态会出现多维方向上的不同性,颗粒料(SiC)会出现交联,不易均匀地分布在基质中,边界层不易烧结,在这种情况下,当制品出现应力时将首先在颗粒料边界失稳,导致材料破损。

在试验中我们将Si粉作为基质料引入,使其有足够的分散度,经氮化烧结后使Si3N4单元组分形成具有均匀的网络结构基体。

经过正交试验和显微结构分析,我们选取了A1B2C1D2E2F1G1为最佳级配。

2 外加剂对瘠性料浆料调制的影响

2.1 外加剂选择试验

试验中,首先对外加剂进行了选择。以单外加剂的不同功能加入配料中,考察其和浆料性能的相关性,进行功能性比较,确定了外加剂A/B/C/D/E。

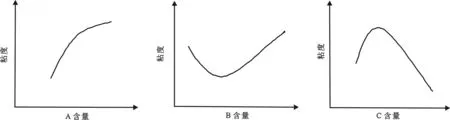

单一外加剂对料浆粘度的影响,以粘度为考核指标的外加剂和粘度的相关性如图1所示。

外加剂A 外加剂B 外加剂C图1 外加剂与泥浆粘度的相关性

2.2 外加剂与料浆状态及试样性能的相关性试验

2.2.1 外加剂A、外加剂E对泥浆状态及试样性能的影响见表8

表8 外加剂A、外加剂E对料浆状态和试样性能的影响

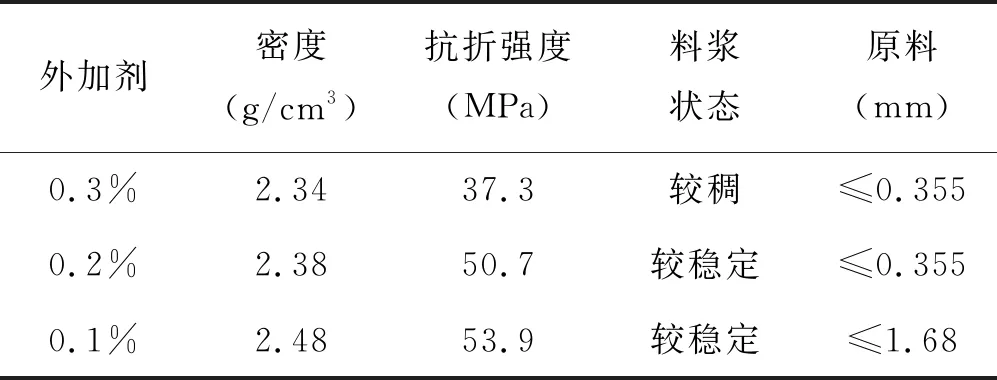

2.2.2 外加剂B对料浆状态和试样性能的影响见表9

表9 外加剂B对泥浆状态和试样性能的影响

2.3 试验结果分析

氮化硅结合碳化硅材料的固体原料是由2种不同密度的材料组成,其中SiC的密度为3.2 g/cm3,Si粉的密度为2.33 g/cm3。将原料按配比及颗粒级配要求混合制得料浆,生产工艺要求必须添加多种外加剂。这是因为,瘠性料自身的性能特点以及原料的密度与粒度差使泥浆容易产生沉淀,导致料浆内部的颗粒分布不均匀,所以必须利用外加剂来保证其在一定时间内的稳定性。

在所有细颗粒料中,颗粒表面带有一定的电荷,由于范德华力的作用,正负电荷相互吸引而使其团聚,也极易形成卡片式结构。为了降低浆料的含水率,消除浆料内部卡片式结构,保持料浆性能稳定,就必须利用复合外加剂及各种外加剂的准确加入量予以解决。

瘠性料不具有粘性,其成形的坯体的粘度就必然很低,为了满足修坯和搬运的生产工艺要求,就必须加入外加剂来增加坯体强度。

氮化硅结合碳化硅复合材料是以SiC和Si粉2种瘠性料单元组成,其料浆的调制难度较大。在瘠性料的料浆调制中,控制料浆质量的重要手段是控制料浆的粘度(即流动性),粘度大泥浆的触变性大,粘度小料浆易发生沉淀,粘度适中才能得到性能稳定、满足生产工艺要求的料浆。

在料浆的矿物组成(配方)、颗粒组成(粒度级配)、浓度(含水量)和温度相同的情况下,料浆粘度的大小完全取决于外加剂的种类和含量。图1示出了单因素和料浆粘度的相关性。

从外加剂的料浆状态及试样性能的试验结果中(表6、表7 所示)我们可以看到:原料的平均粒度大者(即颗粒粗)所需外加剂A量要高,外加剂B少;反之外加剂A量要少,外加剂B增大。这也说明:颗粒粒度小,比表面积大,其活性增大,粘性增大,所以需要更多的外加剂A;颗粒粒度大,更易发生沉淀,料浆陈腐期性能不易稳定,所以要加大外加剂B的量。

从中还可看出原料的不同粒度都对应一个适宜的外加剂加入量。外加剂A过量时,会使料浆变稠,触变性增大;外加剂A过少或E含量过大,会使料浆沉淀。外加剂B的用量过大或过小,在E含量不变的情况下,均会使料浆的粘度加大。

从以上分析可以看出:瘠性料料浆的性能与外加剂的种类及加入量的关系相当复杂,而且还要考虑各种外加剂的匹配,它们之间会产生错综复杂的相互影响。

我们在实验室试验中,根据制品尺寸大小及壁厚、形状复杂程度,可调制出满足工艺要求的多种料浆,都能获得较好的效果。对于我们现在生产的产品,我们选用:外加剂A为0.04%~0.15%;外加剂B为0.02%~0.20%;外加剂C为0.3%~2.0%;外加剂D为2%~4%;外加剂E为14%~18%。

3 结论

1)在Si3N4-SiC的瘠性料料浆调制中,首先要控制原料的粒度分布。

2)在Si3N4-SiC的瘠性料料浆调制中,确定单一外加剂对已有配方(固体料)粘度的相关性,是确定各种外加剂加入量的重要途径。

3)对于我们现在生产的产品,我们调制出外加剂A为0.04%~0.15%;外加剂B为0.02%~0.20%;外加剂C为0.3%~2.0%;外加剂D为2%~4%;外加剂E为14%~18%的瘠性料料浆,可满足我们的生产工艺要求。