基于神经网络的陶瓷金属配件冲压加工错误自动诊断研究*

李玉科

(青岛海益电加工机床研究所 山东 青岛 266003)

随着陶瓷工业和技术的突飞猛进,陶瓷金属配件的运用越来越多,对其质量和性能要求也越来越高,冲压加工就是一种最常见的陶瓷金属配件加工形式之一。陶瓷金属配件冲压加工过程中出现的错误会直接导致生产不合格产品,轻则会损坏模具和损伤冲压机关键部件,重则会带来对人民生命财产的巨大损失。对此,研究分析冲压过程中的错误及其产生的原因,并开发神经网络分类算法对错误进行自动诊断的技术具有重要现实意义。

目前,国内外高校和工业界都在对此项技术进行研究。其中利用压力传感器采集板材在变形过程中所受到的压力信号进行分析和错误诊断,不但可以对冲压出的产品质量进行直接的判断,而且可以实现对错误产生原因的分析,从而实现对机床和模具的保护。笔者通过对冲压过程中采集的多路数字信号进行处理,利用特定的人工智能神经网络分类算法,诊断分析不同板材加工错误的试验数据。实验证明,神经网络分类算法在实际操作过程中能够取得很好的效果。

1 冲压板材错误诊断机理

在实际的板材冲压过程中,可能会由于各种原因导致不合格产品的产生,例如模具安装不当,上下模的间隙配合不合理,板材与模具间缺少润滑等,都会导致冲压过程的错误。这些错误的形式多样,产生原因也各有不同。笔者对几种常见的冲压错误类型进行分析和研究,从中总结了各自的测量信号特征,从而实现利用神经网络算法对错误类型的自动分类。几种常见的冲压错误类型如下:

1.1 冲压成形元件凸缘起皱

板材在冲压过程中,如果弹簧的压边力设置过低,极容易使板材在变形时产生很大的切向压力,从而使材料边缘失去稳定,形成邹折。另一种情况是板材表面与顶部压边模具的摩擦力在冲压过程中过低,也会导致成形后的元件带有凸缘起皱。

1.2 冲压成形元件板材底部裂纹

成形元件出现底部裂纹是一种常见的错误类型。当凸缘变形过大时,筒壁所受到的拉应力高于材料本身能够承受的拉伸极限屈服强度,会使筒壁在靠近底部的边缘区域附近产生裂纹或破裂。这种成形的错误大多由凸模下降过快或板材表面润滑不足所导致。

1.3 板材重叠

材料的重叠错误多发生于多级冲压机的自动送料过程中。在自动送料机构运行不稳定的情况下,时常会出现送料过度的错误,即板材重叠错误。如果这种错误在冲压机自动运行时不被及时发现,就很容易造成凸、凹模具的同时损坏,造成较大的经济损失。笔者对这种典型的错误形式进行了研究分析,使之能够通过人工智能算法自动识别。

1.4 板材形状缺失或严重偏心

另一种常见的由自动送料机构引发的错误是板材的填料不足或板料出现严重的偏心。这种错误可导致材料的受力不均,使凸模在下降过程与凹模之间的间隙改变或产生冲撞,造成模具的损坏。

2 BP神经网络介绍

Backpropagation of Error (简称BP算法)广义上讲,是一种基于人工智能的神经网络算法。它是通过多层前馈网络算法结构,实现误差反向传播,进而达到学习训练集数据的目的,常被应用于对某些传统分类方法难以直接分类的问题中,并能提供很好的学习和分类结果。因此,BP神经网络算法在图像处理加工领域、故障自动诊断领域、系统及模式识别分类中广泛应用。笔者将对采集的力学信号及其所对应的冲压错误类型进行BP神经网络分析,从而使系统能够根据测量到的数据进行自动分类识别。

3 基于BP神经网络的错误识别原理

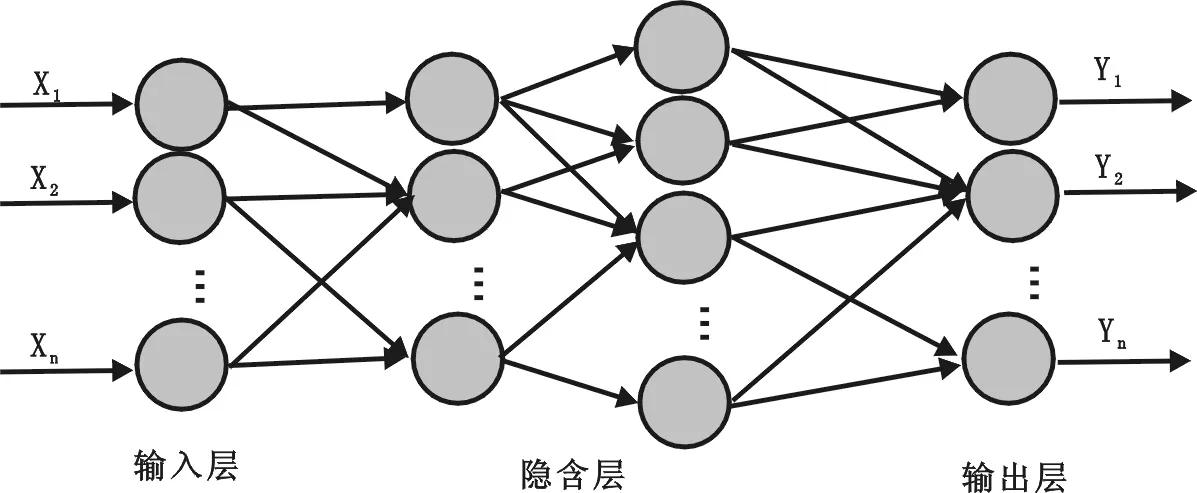

BP神经网络属于监督式学习(Superisedlearning),利用在多层神经网络结构中的最小均方算法(Least MeanSquares Algorithmus)计算学习误差。它是由对采集信号的正向传播过程和对计算误差的反向传播原理组成。在正向信号传播的过程中,采集信号作为输入样本传入输入层,再由隐含层对其进行计算加工,所得数据将继续传递到输出层,其网络的基本结构图1所示。

图1 BP神经网络多层结构模型

如果输出层数据与对应目标值之间的误差大于期望误差,则将误差反向传递回隐含层。BP算法将利用反传的误差调节每个节点上的权值。权值的调节首先是通过对输入激励与反传误差求积,即权值的梯度值获得权值的梯度值,然后利用梯度值与学习速率(learning rate)的乘积并取反后再加到原来的权值中,最终实现对权值的更新。权值的更新过程是循环进行的,这也对应于BP算法的学习过程。输出层数据与目标值间的误差将逐渐缩小,当达到预定要求时,权值更新过程将停止并输出结果。如未能达到要求,算法将根据计算的收敛程度和最大学习次数中断循环。其数学表达关系如下所示:

输入样本数据定义为xi,其与权值的乘积的累加之和记为网络在第j层的输出netj。为了求得最终网络输出与期望目标的误差,将使用

其中ti为第i个神经元节点处的目标值,o为在输出层第j个神经元节点的实际输出,E为网络的输出误差。为了尽可能降低误差,在BP算法中将使用梯度下降法(Gradient descent)对网络中被的权值进行更新。对误差求偏导,然后其值于学习速率 的乘积作为权值更新值Δwij,为在第j层的输出误差系数,表达式如下:

当j为输出神经元节点时,Δwij更新为:

Δwij=ηxisig(netj)(tj-oj)

式中sig(netj)函数为Sigmoid传递函数。又当j为隐藏层神经元节点时,其表达式为:

最后权值w的更新过程为

BP网络算法是利用梯度下降算法来求得误差的最小值点。梯度下降算法容易在收敛的过程中陷入对局部最小值的求解,而忽略了全局最小值,使BP算法的收敛达不到最佳效果。另一个潜在问题是如果训练次数设定过高,将可能导致算法的学习效率降低,从而也会影响到收敛的效果及速度。笔者将通过对初始权值、学习速率等参数的调节来优化算法,提高错误分类问题的准确率。

4 基于BP神经网络的冲压加工错误自动诊断

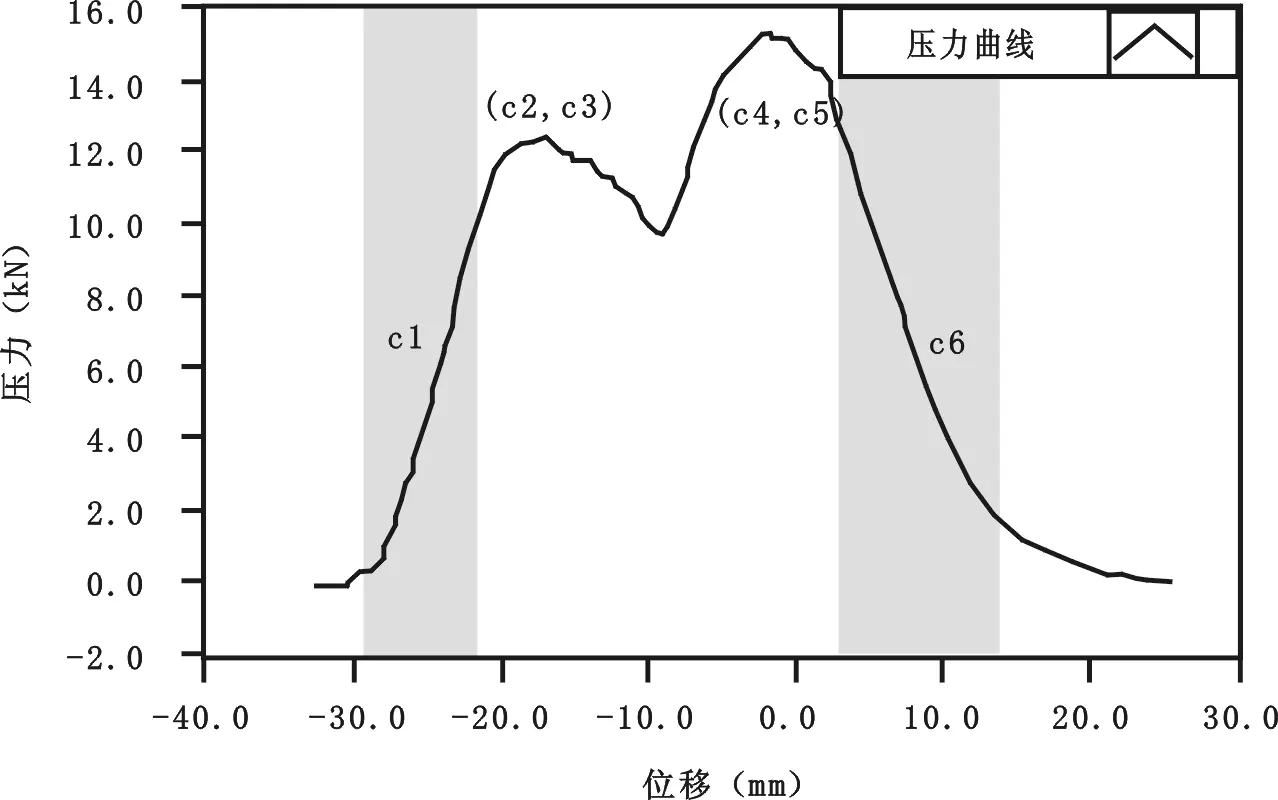

图2 正常的压力信号

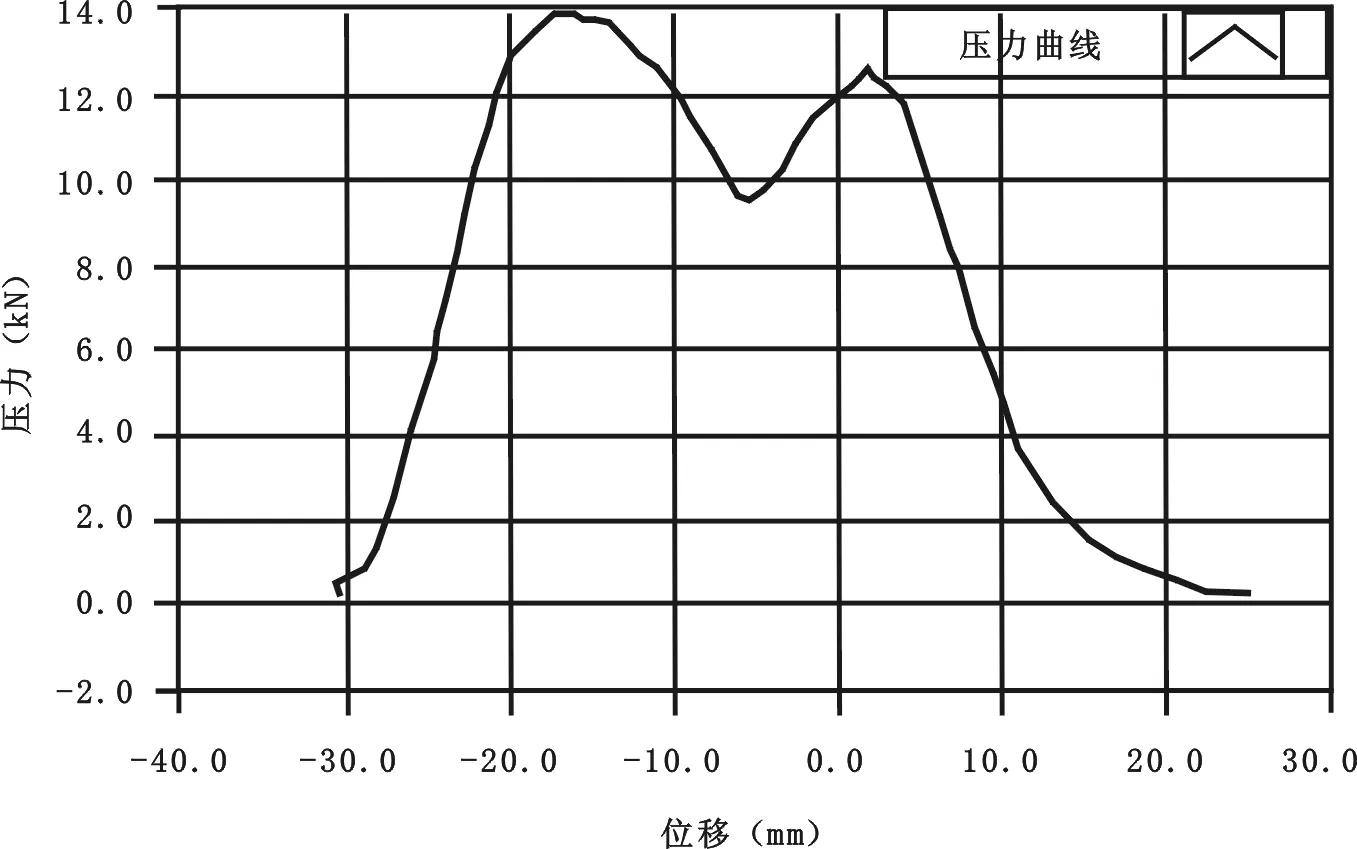

图3 含有冲压错误的压力信号

4.1 信号采集及处理

从压力传感器采集到的模拟信号将先通过放大器放大,然后由数据采集卡以2 000 Hz的频率、16 bit的分辨率进行数字化,再输入到计算机。为避免低通滤波器的通带带宽对信号本身产生影响,在软件中将使用中值滤波(median filter)对原始采样信号进行滤波,以消除或降低高频干扰信号。另一个对实验起重要作用的参数是冲压机上下模具间的距离。这个距离信号是通过一个位移传感器获得,并通过采集卡传入计算机。通过对压力信号及位移信号的同步采集,以及对信号进行简单加工后,可得到被冲压板材的受力位移曲线,如图2和图3所示。

在神经网络算法对数据进行学习前,先要对采集数据进行特征值的提取,以减少大量输入的数据对算法学习速率的影响(如图2所示)。通过采集到的位移信号,将压力信号分段,再分别提取其中的特征值。提取图中第一段灰色区域的曲线斜率作为c1,第一个波峰的顶点坐标作为c2和c3,第二段曲线顶点坐标c4和c5以及第三段的斜率c6。将提取到的特征值与所对应的错误类型写入一个向量中作为一个实验样本。

4.2 学习分类过程

在测试中,分别对无错误的正常冲压和含有错误的4种类型,即成形元件凸缘起皱、元件底部裂纹、板材从重叠和严重偏心进行信号采集处理及提取特征值,并对每个实验类型取100组试验数据,共计500组试验数据作为总数据库。算法的训练集取每个实验类型的前80组数据共400组。剩余每个类型的20组数据共100组将构成算法的测试集。所有训练和测试集的数据完全各自独立,互不重叠。

在算法的学习过程中,将首先从训练集读取数据作为BP网络的输入数据,然后初始化学习率和权值,设定输入层、隐含层和输出层的节点数。在算法完成对训练集的学习过程后,利用测试集对算法的学习质量进行检测,并根据结果对参数进行优化。通过BP网络的预测输出和期望输出的比较,分析网络对输入数据的学习程度,调整学习率,以防止算法在学习工程中不能收敛,找不到全局最小值的情况。最后通过调节隐含层节点数目,提高算法的精度及对测试数据的泛化程度和对参数拟合的速度。

4.3 结果分析

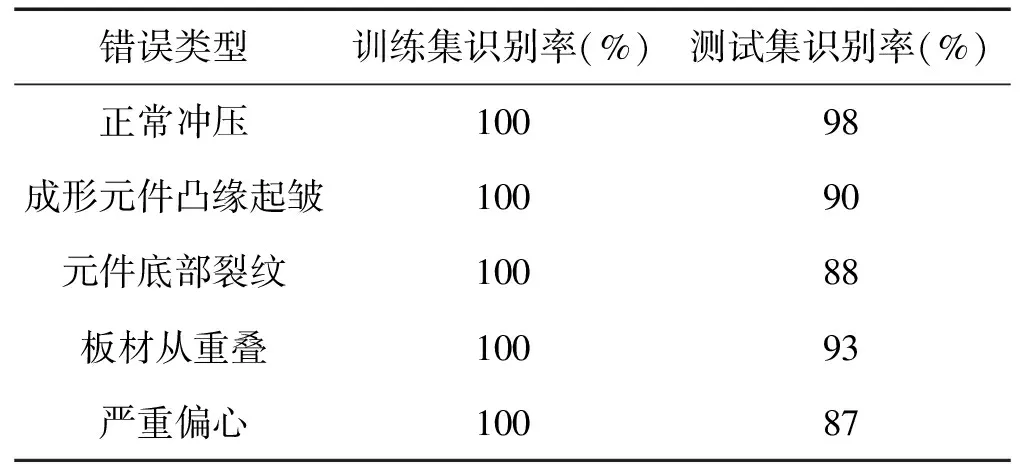

表1 实验结果

表1所示的为基于现有训练及测试数据的实验结果。第1行对应于算法对正常冲压过程的识别,其识别率可以达到98%。算法对含有错误的信号的错误类型识别也保持较高的正确率,如表1中第2~5行所示,其最低的识别率也达到87%。

对冲压错误类型识别的正确率还可以提高。现有的算法是通过提取的6个特征值进行识别,但有些错误类型存在一定的相似度。6个特征值很难使算法最高效率的识别近似的错误信号,因此作为下一步的改进措施,可以对数字处理后的信号做更多的特征值提取,使之能够更好的描述一个错误类型的特征。

5 结语

笔者提出的基于BP网络神经算法的检测模式应用在板材冲压领域已经取得了良好的效果。冲压过程中产生的错误能够更快、更准确地被识别和检测出来。BP网络神经算法能以很高的识别率区分冲压过程中正确和错误的情况,并且能够区分较为复杂的具体冲压错误类型。其识别效果能够满足现代冲压机对过程检测的要求,是一种对工业生产较为理想的错误识别方法,对提高陶瓷金属配件生产质量和产品性能有重要意义。