新型汽车后防护装置的碰撞仿真研究

乔维高,李章宏,凡 乐,饶紫微

(1.武汉理工大学汽车工程学院,湖北 武汉 430070;2.汽车零部件新技术湖北省重点实验室,湖北 武汉 430070)

随着我国道路汽车数量的逐年增加,交通事故也在不断增多。特别是在高速公路上,轿车与大型货车之间的追尾频繁发生,常导致轿车乘员群死群伤。因此,对汽车后防护装置抗撞性和吸能性的研究,尽量减轻追尾事故发生后追尾车辆乘员的伤害非常有必要。笔者建立了一般货车的汽车后防护装置、壁障和实车的三维实体模型,依次进行壁障与后防护装置、实车与后防护装置的正面碰撞和偏置碰撞仿真,分析仿真结果,在此基础上提出了一种新型吸能式的汽车后下部防护装置,对其进行皮卡与之的碰撞仿真分析,通过实车追尾仿真实验对新型汽车后防护装置进行验证,以求最大限度地减少追尾碰撞带来的损失,对于提高汽车被动安全性,减轻对追尾汽车乘员的伤害有重要意义。

1 汽车后下部防护装置的碰撞仿真

1.1 有限元建模

1.1.1 汽车后防护装置和壁障的建模

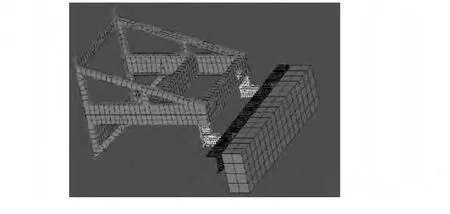

运用CATIA建立汽车后下部防护装置和壁障的几何模型,根据实际,后防护装置横梁和支承臂的壁厚均设置为2 mm。以实际经验,发生追尾碰撞后,被追尾汽车后防护装置会有较大的变形,车尾部分一般刚度都很大,变形相对比较微弱,因此,后防护装置的横梁与支承臂均使用20×20 mm的网格,车尾部分采用50×50 mm壳单元。由于壁障发生的变形相对来说非常小,因此网格划分采用100×100 mm实体单元。划分好单元格的被追尾汽车后防护装置和壁障的有限元模型如图1所示。

图1 汽车后防护装置有限元模型

1.1.2 实车建模

由于皮卡车的前半部分结构与轿车类似,而后半部的结构却要比轿车简单得多,因此建模的实车采用皮卡的模型会大大降低计算量[1]。追尾汽车模型选择雪佛兰1994年版C2500轻型皮卡作原型。在保证仿真精度的同时减少计算量,车体前部的主要变形部件,如汽车保险杠、发动机机罩等[2],网格划分采用20×20 mm 壳单元;基本不会变形的部件如汽车发动机、车体后半部分等划分网格采用较稀疏的尺寸[3]。有限元网格划分以后的皮卡车碰撞模型如图2所示。追尾汽车车体前半部分主要变形区域定义为塑性材料,其他部位的钣金件定义为刚体。

图2 C2500型皮卡车网格划分

在汽车追尾碰撞过程中,追尾汽车车体前半部分为主要碰撞部分,其中相互连接的部件很多,各部件定义的材料属性、单元类型又都不相同,因此需要对相邻结构定义相互接触,来防止运算过程中可能出现的穿透现象[4]。将追尾汽车碰撞的关键部件保险杠、发动机、水箱等单独定义为面与面的接触,将追尾汽车其他非关键部件定义为一个总体的单面。追尾时汽车间的碰撞接触部分定义为10×10 mm四边形壳单元。为了仿真更加直观、计算量更加小,可以将地面定为刚性,也不考虑轮胎与地面的滚动,不设置轮胎与刚性地面的接触[5]。

由于皮卡的底盘比轿车高,为了使仿真精确度更高,则需要相应地提高被追尾汽车后防护装置的安装高度。追尾皮卡的初始速度也要尽量接近于实际,设置为50 km/h。应注意初速度是有方向的,因此它的加载需要通过矢量来定义,在施加速度载荷前,应先建立X的正负方向。最终建立的皮卡车追尾后防护装置的碰撞仿真模型如图3所示。

图3 实车追尾碰撞仿真系统

1.2 汽车后防护装置与壁障的碰撞仿真分析

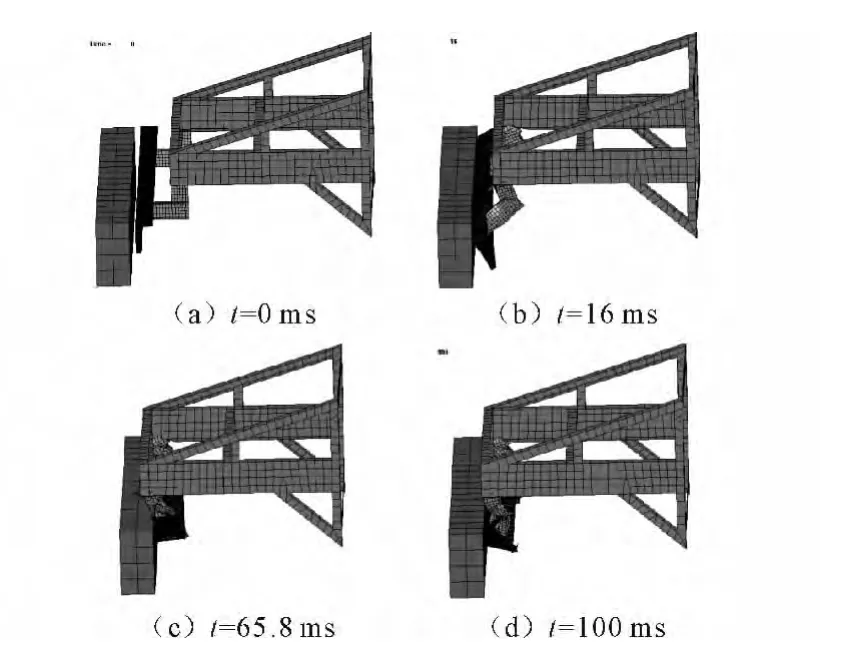

图4是壁障与后防护装置发生追尾碰撞以后,在不同时间,防护装置的变形图。由图4可知,壁障始终没有穿过后防护装置,也就是说没有发生钻撞。在100 ms时,可以看出后防护装置两端支承臂的变形量远大于中间的横梁,说明碰撞的大量能量被后防护装置的支承臂吸收。

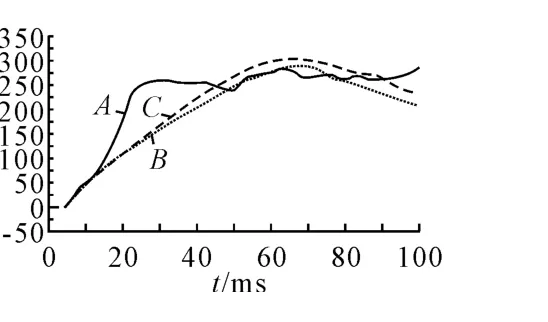

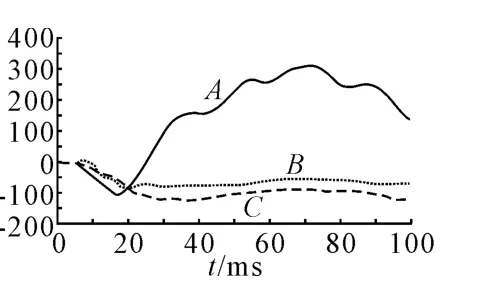

壁障设置为刚体,因此其上每一个节点的相对位移不改变,故只要取一个节点A就能得知壁障的运动情况。然而后防护装置的横梁和支承臂取的是壳单元,它的每个部分变形均不同,故在横梁和支承臂上分别取3个不同的节点A、B、C来研究它们的运动情况,如图5~图8所示。

图4 不同时刻后防护装置的动态响应

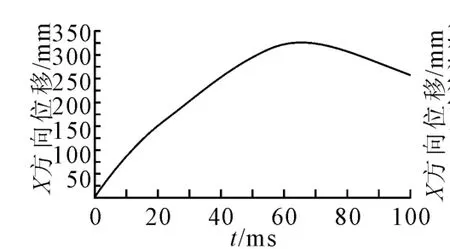

图5 壁障上节点A在X方向位移变化

图6 后防护装置横梁上节点A、B、C在X方向的位移变化

图7 横梁上节点在Z方向的位移变化

图8 后防护支承臂上节点在Z方向的位移变化

取图5~图8来分析,后防护装置各部件和壁障在X方向的最大位移均没有超过300 mm,说明后防护装置具有较好的耐撞性,有效地起到了防钻撞的作用,防护装置各个点在Z方向位移量大都未超过300 mm,说明追尾引起的汽车俯仰运动不是很剧烈。

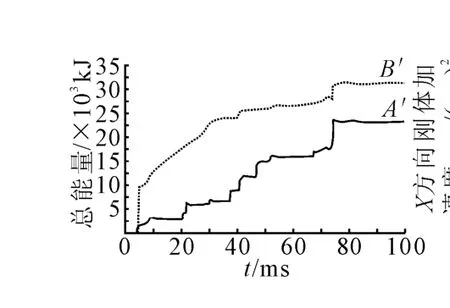

如图9所示,曲线A'、B'分别为后防护装置横梁、支承臂的吸能特性曲线。在时间约为5 ms时,碰撞刚发生,壁障的巨大动能被后防护装置的横梁和支承臂吸收,其中后防护装置的支承臂吸收能量大于横梁,与图4的变形结论相符。

图10为壁障的加速度特性曲线。从图10中可知,在5~20 ms内,壁障的加速度震荡变化最剧烈,因此这段时间是壁障和后防护装置追尾碰撞的过程,最大加速度达到了0.33 mm/(ms)2。

1.3 汽车后防护装置防撞性能

图9 后防护装置横梁与支承臂吸收能量变化

图10 壁障加速度特性曲线

为研究汽车后防护装置在具有最佳性能时,其各部分的硬件要求,以改善提高后防护装置的性能。首先按表1进行正交仿真试验,研究横梁和支承臂的壁厚对后防护装置防护性能的影响。

表1 正交仿真试验表

通过仿真实验结论可知,当支承臂的厚度为2 mm的时候,不能阻挡壁障的钻入,说明支承臂壁厚不能够太小。但支承臂并非越厚越好。后防护装置的各部件壁厚越厚质量越大,不利于轻量化。壁厚增加后,壁障碰撞后的反弹速度和加速度也相应在增加。

笔者还研究了壁障与后防护装置横梁碰撞接触面积对防护性能的影响。在其他条件不变的情况下,将横梁的宽度增大到200 mm,横梁的最大吸能量也大幅增加,达到了12 kJ。而宽度为50 mm时,其吸能量最大只有6 kJ。说明了防撞梁面积越大,其与壁障碰撞时接触越充分,变形的时间越长,耐撞性也更好。

1.4 偏置碰撞动态试验仿真分析

在实际追尾事故中,车辆之间并不都是正面碰撞。为了更加贴近实际,需要对发生一定程度侧偏碰撞时,研究后防护装置的防护性能。

如图11所示,在50%和30%的偏置碰撞防撞仿真试验中,壁障侵入十分严重,在X方向的位移均超过了国标规定的400 mm。这是由于将壁障进行偏置后,其与后防护装置碰撞时应力集中在后防护装置的一边,应力集中会使后防护装置的横梁断裂,导致壁障钻撞防护装置,使之失效。

1.5 皮卡与后防护装置追尾碰撞仿真

图11 50%和30%偏置碰撞动态响应

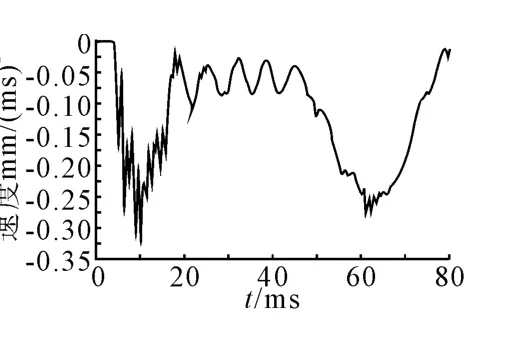

皮卡与后防护装置追尾碰撞动态响应如图12所示,碰撞发生60 ms时,后防护装置失效,横梁脱落,皮卡直接与被追尾汽车车尾碰撞。在100 ms以后,皮卡保险杠和车身车门等都发生了程度不同的变形。

图12 皮卡与后防护装置追尾碰撞动态响应

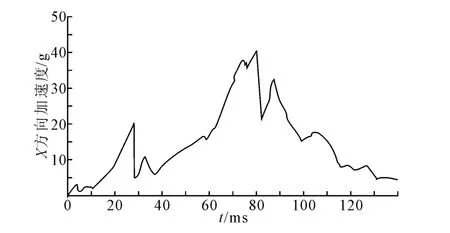

图13为皮卡车身加速度响应。在20~40 ms期间,B柱加速度有了第一个峰值,对应皮卡与防护装置开始剧烈撞击。防护装置不能阻挡追尾汽车前部侵入,在80 ms时B柱加速度达到最大,远大于国标规定的20 g。说明碰撞的最大加速度有待降低,后防护装置吸能性能也有待加强[6]。

图13 皮卡B柱下端加速度时间响应

进行50%的整车偏置碰撞仿真试验,后防护装置失效更快,皮卡车身的变形更大。

2 新型汽车后防护装置碰撞仿真

2.1 新型汽车后防护装置结构

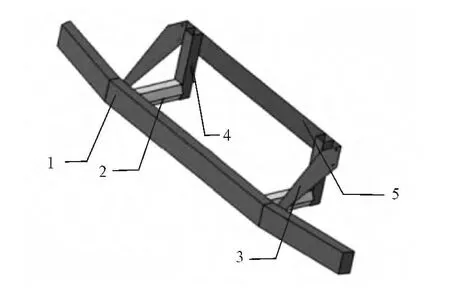

通过上述仿真可以得出追尾碰撞时后防护梁支承臂是主要吸能部件,进行偏置碰撞时后防护装置横梁断裂可能性较大,因此,新型吸能的后防护装置增加了斜支承臂,能使碰撞时防护装置吸收更多的能量,同时加长了横梁的长度,增大实际碰撞特别是偏置碰撞时的碰撞接触面积,以防止横梁断裂后钻撞的发生。新型汽车后防护装置结构如图14所示。

图14 新型后防护装置结构

材料为碳钢的钢板和横截面为矩形的钢管具有很好的吸能特性和抗撞刚性,因此新型吸能式后防护装置一般使用这两种材料[7]。铝合金的密度比较低,强度比较高,塑性比较好,比较适合用做吸能盒的材料。具有多边形横截面的薄壁梁相比实心刚体质量轻很多,强度一般也能满足要求,并且成本也较低,因此得到广泛应用。因此,选用六边形截面铝合金制成薄壁吸能盒[8-9]。

金属制成的薄壁件在追尾碰撞过程中所能吸收的能量大小为:

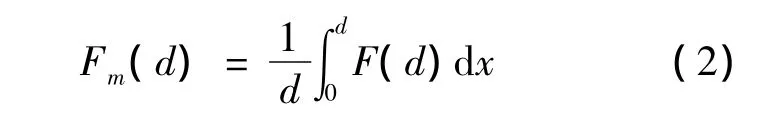

式中,d为薄壁件被压缩造成的变形长度。定义E(d)除以d为薄壁件承受的平均压溃载荷Fm(d):

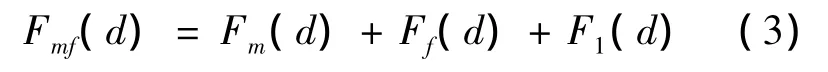

若将某种吸能材料充填入空心的六边形截面的薄壁件中,则薄壁件所受到的平均压溃载荷为:

式中:Ff(d)为薄壁件内充填物承载的平均压溃载荷;F1(d)为充填物和六边形截面薄壁件相互作用所产生的载荷。如果能在六边形截面的薄壁件中填充密度相对较低,质量相对较小同时吸能性能又较好的材料,那么就能在不增加后防护装置整体质量的前提下大大增加后防护装置能承受的平均压溃载荷,使后防护装置的吸能耐撞击效果大大提高。泡沫塑料是一种有大量气体微孔分散于固体塑料中的高分子材料,它具有质量轻、密度小、减震和强度高等特性,能够吸收冲击载荷[10]。使用聚苯乙烯泡沫塑料作为后防护装置横梁和吸能盒内的充填物,可以在成本提高不多、后防护装置强度得到保证的前提下大幅提升后防护装置吸能性能[11]。

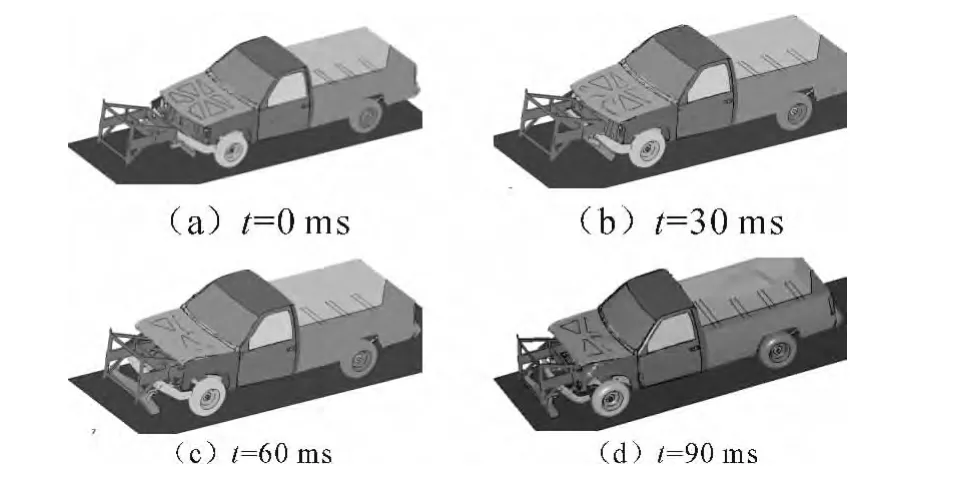

2.2 基于实车碰撞的仿真验证

首先进行皮卡正面追尾碰撞仿真。从图15中可以看出在皮卡车以50 km/h的追尾撞击下,虽然后防护装置变形较严重,但是始终没有断裂失效,成功阻挡了皮卡的钻入。

图15 t=80 ms新型后防护装置整车追尾动态响应

图16为皮卡车身加速度时间响应曲线。由皮卡左侧B柱下端加速度超过20 g可以得出新型吸能式后防护装置不仅满足了国家标准的要求,有效地降低了追尾碰撞的激烈程度,还表现出了良好的吸能特性和耐撞性。

图16 正面碰撞皮卡左侧B柱下端加速度时间响应

对新型后防护装置进行50%偏置碰撞验证的最大变形情况如图17所示,后防护装置受到皮卡碰撞的偏置端斜支撑臂和横梁虽然变形严重,但并未折断失效。一般货车后防护装置偏置碰撞时容易横梁折断失效的情况得到了很大的改善。

图17 实车50%偏置碰撞最大变形情况

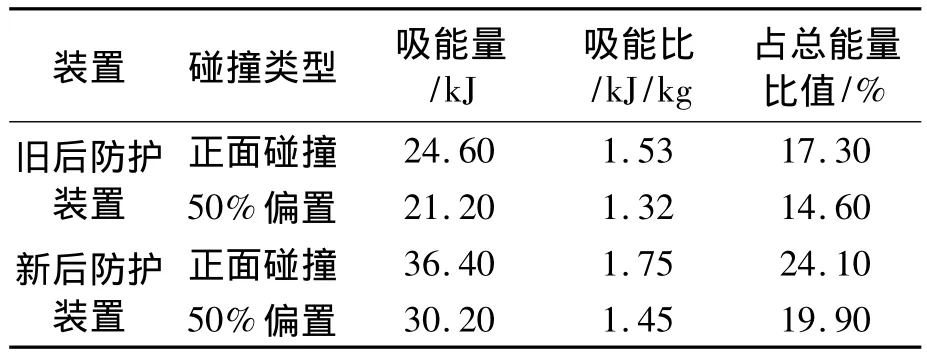

改进后的新型吸能式汽车防护装置与旧型后防护装置吸能情况对比如表2所示。虽然皮卡在与新型后防护装置发生碰撞时,其车体前部保险杠发动机机罩等部件也发生了变形,但是后防护装置的铝合金吸能盒起了作用,整体的吸能效果较之前明显,变形程度比以前理想很多。

表2 吸能情况对比

3 结论

所设计的新型汽车吸能式后防护装置的吸能防撞特性得到了有效提升。在整个碰撞过程中,新型后防护装置始终能起到吸能和减轻撞击的作用。通过对新型装置的整车碰撞仿真可知,追尾车辆与被追尾车辆发生钻撞的几率明显减小,追尾汽车的车身变形也明显减小,相应地留给追尾车辆内部乘员的生存空间变大,能够减轻追尾事故中对乘员造成的伤害,对汽车被动安全性的研究以及降低道路交通事故的伤亡率具有显著意义。

[1]凡乐.汽车后防护装置的碰撞仿真研究[D].武汉:武汉理工大学图书馆,2012.

[2]刘静岩.面向微型客车车身结构正面抗撞性设计的参数化模型研究[D].长春:吉林大学图书馆,2004.

[3]BELYTSCHKO T,TSAY C S.A stabilization procedure for the quadri lateral plate[J].Element with Onepoint Quadrature,1986(1):8 -12.

[4]朱西产.应用计算机模拟技术研究汽车碰撞安全性[J].世界汽车,1997(3):15 -35.

[5]ROGER Z,GEORGE R,RAPHAEL G.Simulation of truck rear under-run barrier impact[C]∥17thInternational Technical Conference on Enhanced Safety of Vehicles.Amsterdam:[s.n.],2001:132 -136.

[6]顾力强.轿车保险杠和金属缓冲吸能结构的耐撞性研究[D].上海:上海交通大学图书馆,2000.

[7]ZHANG H J.A numerical study on the impact response and energy absorption of thin-wall tubes with different geometries[D].Michigan:Wayne State University,2005.

[8]乔维高,张金虎.吸能式保险杠的研究现状及发展趋势[J].汽车科技,2009(1):9-11.

[9]FORSBERG J.The optimisation process of an energy absorbing frontal under- run protection device[J].International Journal of Vehicle Design,2008(2):271 -293.

[10]INGRASSIA T.Design optimization and analysis of a new rear under- run protective device for truck[C]∥Proceedings of the 8thInternational Symposium on Tools and MethodsofCompetitive Engineering.[S.l.]:[s.n.],2010:33 -38.

[11]REN Z.Computational safety inspection of a rear under- run protection device for load carrying[J].Vehicles Journal of Mechanical Engineering,1999(3):442-450.