微型汽车驱动桥壳的疲劳寿命预测

张和平,徐文涛,唐运军,巫绍宁,赵木青

(1.武汉理工大学机电工程学院,湖北 武汉 430070;2.上汽通用五菱汽车股份有限公司技术中心,广西 柳州 545007)

汽车驱动桥壳在传统设计中往往只考虑典型工况下的静态结构强度,然而汽车在各种道路上行驶时会受到复杂的交变载荷作用,当设计不当或者制造工艺有问题时,会引起桥壳疲劳,发生断裂[1]。同时微型汽车桥壳为冲压焊接件,焊缝的疲劳强度一般低于母材的强度,因此焊缝疲劳强度对桥壳的疲劳寿命有很大影响。有限元法作为一种虚拟仿真技术在汽车领域应用越来越广泛,特别是模拟分析对象在各种工况下的受力情况,可以在分析结果的基础上进行疲劳寿命计算,避免通过实车道路试验来获取汽车的各项性能参数。将该方法与试验相结合,减少试验次数,可大大缩短产品开发周期,减少研发成本。

1 分析流程

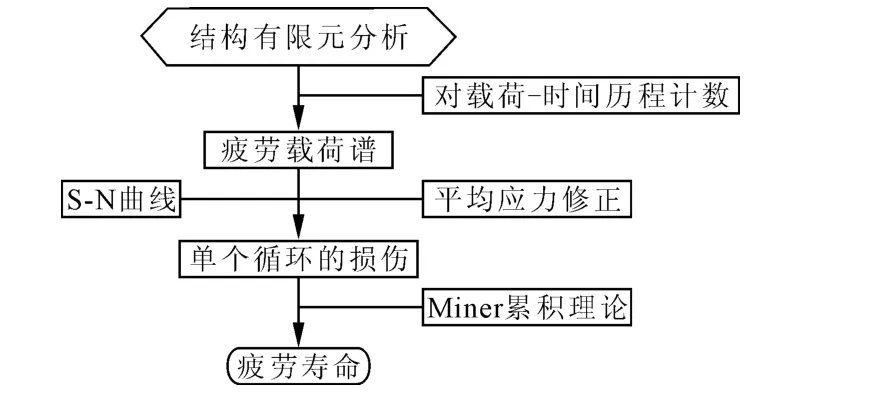

笔者针对桥壳进行有限元分析,在分析结果的基础上进行疲劳寿命计算,计算流程如图1所示。首先对桥壳模拟实际工况进行静力学分析,得到其应力分布,在此基础上对载荷-时间历程计数,提取疲劳载荷谱,由于载荷是非对称变幅载荷,应用平均应力修正法对其进行修正,结合材料的S-N曲线计算单个循环的损伤。最后运用Miner累积理论对循环损伤进行计算,即可求得桥壳的疲劳寿命。

2 疲劳分析基础

2.1 载荷谱统计

一般情况下,机械结构疲劳失效的研究主要有两个方向:①根据载荷谱确定加载程序,在试验台架上进行疲劳试验得到实际寿命;②根据零件结构、材料特性,以及载荷谱用Miner累积理论估算疲劳寿命。以上两种方法的关键部分是获取准确的载荷谱,结构正常工况下测得的载荷-时间历程称为工作谱,由于随机载荷的不确定性,需要对其进行统计计数。目前针对随机的载荷-时间历程进行计数的主要方法有雨流计数法,它的主要功能是将实测的载荷-时间历程以离散载荷循环的形式表示出来[2]。

图1 疲劳寿命计算流程图

2.2 寿命损伤模型

疲劳寿命预测的准确程度既取决于载荷谱的精确统计,更取决于损伤模型的合理选取。结构零件经常承受复杂的多轴比例与非比例交互循环载荷作用。早期经常将比例载荷作用下的多轴疲劳问题用单轴理论处理。随着疲劳理论的发展,预测多轴疲劳寿命的临界平面法得到应用,该方法基于断裂模型及裂纹萌生机理,认为裂纹发生在某一特定平面上,疲劳损伤的累积和寿命预测都在该平面上进行[3]。当应用临界平面法找到最大损伤平面时,得到其剪切和法向应力,由于它们很复杂,故将其转换为等效的应力和应变,然后应用单轴疲劳理论来计算其疲劳寿命。

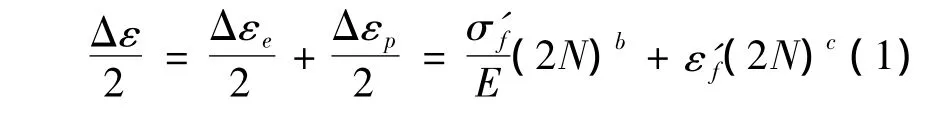

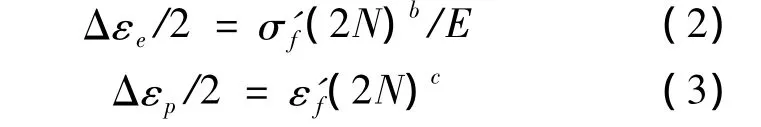

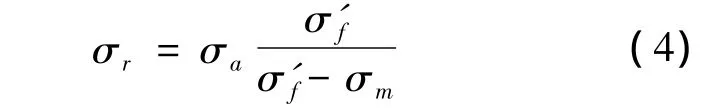

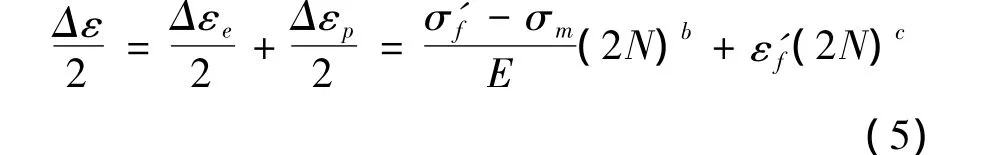

单轴疲劳寿命的出发点是应变-寿命关系式:

或分开写成:

式中:σ'f为疲劳强度系数;ε'f为疲劳延续系数;b为疲劳强度指数;c为疲劳延续指数;E为弹性模量;Δεe/2为弹性应变分量;Δεp/2为塑性应变分量;Δε/2为总应变量。

由于该关系式是在对称载荷作用下得到的,对于变幅载荷作用下的疲劳问题,需要进行平均应力修正。

当材料处于弹性范围内时,平均应力对疲劳寿命影响比较大,因此需要考虑在内。而当处于塑性范围内时,由于平均应力的松弛效应,影响可以忽略不计,对式(2)进行修正的修正公式为:

式中:σa为应力幅;σm为应力平均值;σr为等效应力幅。

修正后的应变-寿命关系式为:

应用该损伤模型时,首先将求得的载荷-时间历程转化为名义应力-时间历程,然后利用雨流计数法进行循环计数,计算每个循环的疲劳损伤,最后应用Miner累积理论对损伤进行累积计算,所得的结果即为某一点的疲劳寿命。

2.3 焊缝的处理

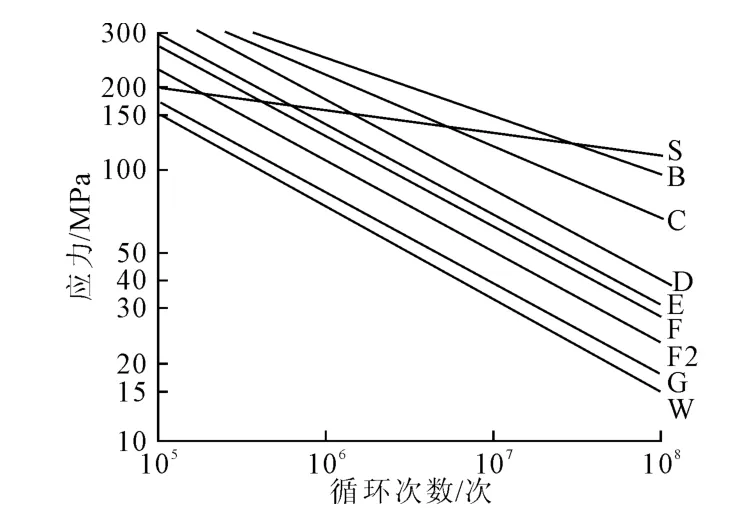

该桥壳为整体式桥壳,是冲压焊接件,焊缝部位的材料与母材的力学性能不匹配,常常伴有应力集中、焊接缺陷等,对桥壳整体的疲劳寿命影响很大,因此要特别考虑焊缝的疲劳强度。焊缝疲劳强度主要取决于焊缝的结构、焊接工艺和焊接质量。焊缝结构的疲劳破坏是大多数事故发生的主要原因,为了对焊缝进行相关的疲劳分析,国际焊接协会(IIW)和欧洲相关机构分别制定了一些标准,主要有美国AAR货车结构疲劳设计标准、英国BS7608标准和IIW标准等。笔者主要采用英国标准BS7608-1993,它根据焊接的接头类型、承载方向等将焊缝的疲劳特性分成不同的等级,处于相同等级的焊接结构具有相同的疲劳特性[4]。每个等级都有相应的 S-N曲线与之对应,如图2所示。

图2 焊缝S-N曲线

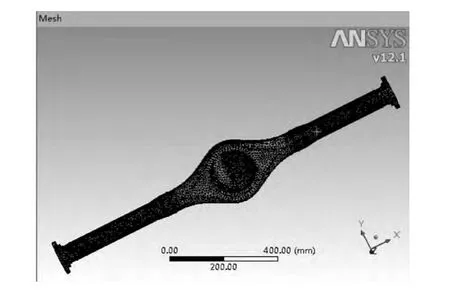

3 桥壳静力学分析

通过静力学分析得到桥壳的应力分布,进而获得疲劳载荷谱,因此静力学分析的结果要尽量准确。笔者运用CAD软件UG对桥壳进行建模,在保证桥壳力学性能的前提下,同时又使建模简单,对桥壳进行了简化,省略了一些对桥壳受力没有影响的油孔和螺栓孔,同时用环形圈模拟桥包与半轴套管、半轴套管与半轴法兰间的焊缝。在ANSYS Workbench中建立桥壳的有限元模型,对其采用自动网格划分,最终单元数为71718,节点数为147608,后桥壳整体材料为20号钢,弹性模量为213 GPa,泊松比为0.282,许用应力为245 MPa。有限元模型如图3所示。

图3 桥壳有限元模型

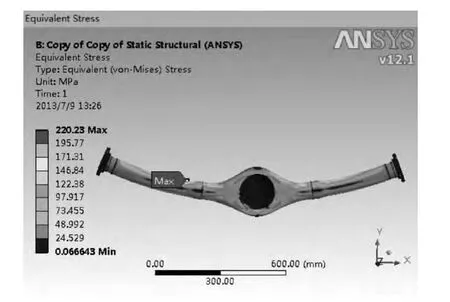

桥壳满载后轴荷为1040 kg,根据QC/T533-1999《汽车驱动桥台架试验方法》中的规定,对桥壳两端板簧处施加2.5倍的满载轴荷,同时为了模拟桥壳实际工况又消除桥壳的刚性位移,在一端约束Y轴、Z轴平动自由度和绕Y轴、Z轴的转动自由度,另一端约束X轴、Y轴、Z轴的平动自由度和绕Y轴、Z轴的转动自由度[5]。

桥壳应力分析界面图如图4所示,半轴套管与桥包焊缝处和板簧座处应力较大,其中半轴法兰变截面处的最大应力为220.23 MPa,小于材料许用应力245 MPa。同时最大变形量出现在桥包处,为 0.636 mm,桥壳每米轮距变形为 0.463 mm,远小于QT/C 534-1999《汽车驱动桥台架试验评价指标》所规定的1.5 mm,桥壳满足强度、刚度要求。

图4 桥壳应力分布界面图

4 疲劳寿命计算

一般情况下,根据疲劳寿命分析结构应力分布,首先得到单位载荷响应,根据实测载荷谱来按比例获得整个结构的应力和应变-时间历程[6]。由于桥壳是恒幅加载,可以直接提取其工作载荷的结果响应,因此直接在桥壳2.5倍满载轴荷下应力分布的基础上计算疲劳寿命。同时,由于平均应力对疲劳极限影响较大,对应力-应变时间历程进行平均应力修正,获得名义应力-应变-时间历程。

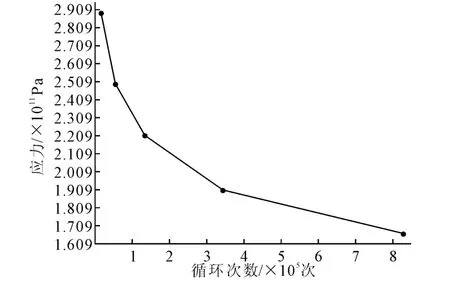

桥壳非焊接部位材料为20号钢,根据材料手册,得到其不同应力所对应的循环次数,拟合成的S-N曲线如图5所示[7],焊缝的S-N曲线如图2所示的G等级,将两种S-N曲线赋予有限元模型中。

图5 桥壳材料的S-N曲线

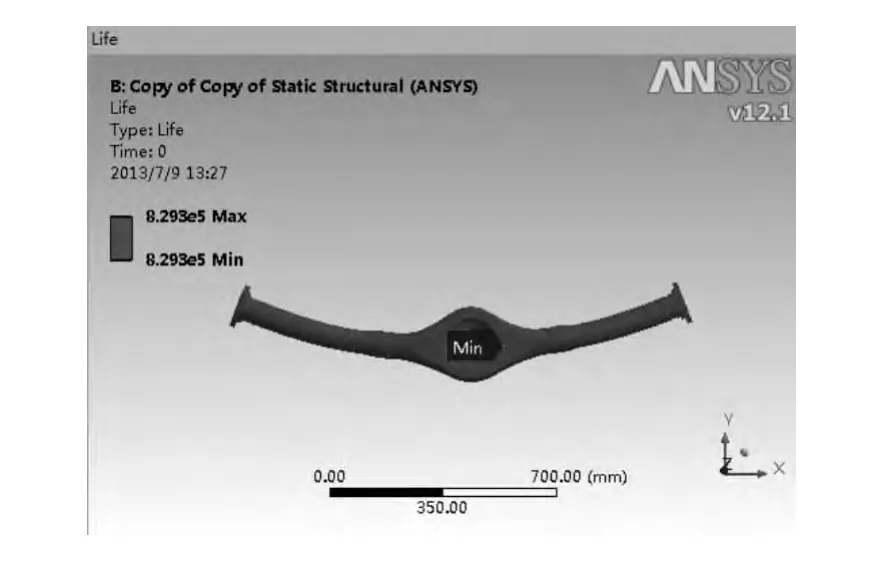

当施加2.5倍满载轴荷时,得到的疲劳寿命分布界面图如图6所示,从图6中可以看出,桥包上与半轴套管结合处是薄弱位置,其最低疲劳寿命为829300次,达到80万次的标准要求。

图6 桥壳疲劳寿命分布界面图

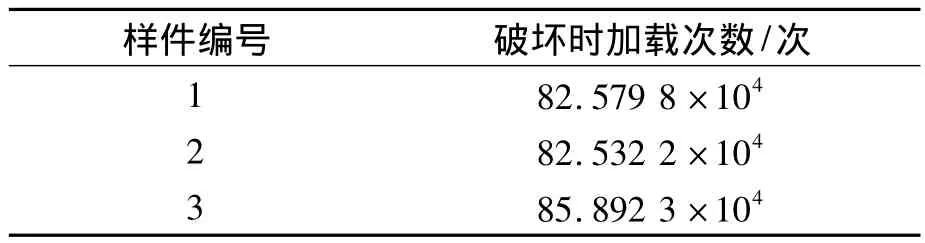

为了验证桥壳疲劳寿命计算的准确性,在QK-WQ-6000NST-I型桥壳弯曲疲劳试验台上进行了桥壳疲劳试验,对3个样件进行正弦波载荷的加载,最大载荷为2.5倍的满载载荷,最小载荷为0.1倍的满载载荷,直到其发生疲劳破坏为止。最终结果如表1所示,桥壳破坏位置为桥包上与半轴套管结合处,桥壳破坏时的寿命与计算结果一致,验证了计算结果的准确性。图7所示为桥壳最终破坏处的图像。

表1 桥壳疲劳试验结果

图7 桥壳破坏处的图像

5 结论

(1)机械结构疲劳寿命预测主要是建立在有限元分析的载荷-时间历程结果上,由于载荷复杂多变,需要对其进行平均应力修正,针对修正的载荷谱进行循环计数,计算单个循环的损伤并运用Miner累积理论计算疲劳寿命。

(2)针对微型车桥壳进行了疲劳寿命与台架试验验证,结果显示仿真计算的疲劳位置与台架试验吻合,最低疲劳寿命偏差在合理的范围内,证实仿真计算法预测桥壳的疲劳寿命能缩短开发周期,降低产品成本,为新产品的试验设计提供了指导。

[1]刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004:76-132.

[2]SHAO Y.Drive axle housing failure analysis of a mining dump truck based on the load spectrum[J].Engineering Failure Analysis,2011(18):1049 -1057.

[3]秦大同,谢里阳.疲劳强度与可靠性设计[M].北京:化学工业出版社,2013:38-98.

[4]BS7608 -1993,Fatigue design and assessment of steel structures[S].

[5]高翔.商用车驱动桥桥壳强度及疲劳寿命分析[J].机械工程与自动化,2010(6):50-52.

[6]高晶,宋健,朱涛.随机载荷作用下汽车驱动桥壳疲劳寿命预估[J].机械强度,2008,30(6):982 -987.

[7]朱峥涛.江铃汽车驱动桥桥壳有限元分析[J].汽车工程,2007,29(10):896 -899.

——对2018年广州市一道中考题的研究