乙烯氧氯化法氯乙烯生产过程及污染防治措施浅析

左志远,李 涛,裴洪礼

(青岛海晶化工集团有限公司,山东 青岛 266042)

近年来,从国家到地方越来越重视生态环境保护问题,走中国的新型工业化道路,实现“三高两低”:高科技、高效益、高就业、低能耗、低污染将是大势所趋。

电石属于高污染、高能耗原料,电石法路线不同程度存在电石粉尘及汞污染问题,国际《水俣公约》于2013年10月在日本举行的联合国环境规划署特别会议上获得通过并签署,对汞交易及汞开采均进行限制。伴随氯碱/聚氯乙烯行业的高速发展,普遍面临劳动力成本上升,环境资源约束日趋严重的压力,步入升级和转变增长方式的提升阶段。乙烯氧氯化法氯乙烯生产采用乙烯为原料,乙烯来源丰富且属清洁原料,氧氯化工艺是当今国际最先进工艺,无重金属污染,能源节约、环境友好,乙烯氧氯化法将逐渐成为国内聚氯乙烯行业新建或扩建的选择之一。

1 乙烯法氯乙烯反应原理

乙烯氧氯化法氯乙烯工艺主要有乙烯直接氯化、乙烯氧氯化及二氯乙烷裂解3个部分。

(1)乙烯直接氯化。乙烯和氯的反应是以三氯化铁为催化剂,生成的1,2-二氯乙烷为反应液,再利用反应热将反应液中的二氯乙烷蒸发出来,从而保持反应温度的汽液相反应。

主反应式:C2H4+Cl2→CH2ClCH2Cl

(2)乙烯平衡氧氯化。乙烯氧氯化反应必须在催化剂作用下进行。常用的催化剂是金属氯化物,以氯化铜的活性最高,工业上普遍采用的是以Al2O3为载体的CuCl2催化剂,在催化剂作用下的氧氯化的反应的主反应式如下:C2H4+2HCl+1/2O2→CH2ClCH2Cl+H2O。

(3)EDC 裂解。EDC 裂解主要是EDC 在高温作用以自由基链式反应进行裂解生成氯乙烯和氯化氢的过程,主反应式:CH2ClCH2Cl→CH2CHCl+HCl

2 乙烯法氯乙烯生产过程

乙烯氧氯化生产装置主要由乙烯直接氯化、乙烯氧氯化、EDC 精制、EDC 裂解、VCM 精制等单元组成。

(1)乙烯直接氯化。直接氯化分为低温氯化及高温氯化部分,在低温氯化反应器中通入EDC 和FeCl3催化剂,在55 ℃下通入乙烯和氯气进行低温氯化生产EDC。产生的粗EDC 去高温氯化反应器,在120 ℃下通入乙烯和氯气进行高温氯化生产EDC。

(2)乙烯氧氯化。在内装载在氧化铝粉上的CuCl2催化剂的反应器中通入乙烯、氧和氯化氢进行氧氯化反应生成EDC 和水。反应器内装盘管,通水除热并产生蒸汽。氯化氢来自EDC 裂解单元。

(3)EDC 精制。氧氯化生产的粗湿EDC 先经酸碱洗去Fe 离子及副产物后,EDC 去轻组分塔除去水分和轻组分物质,含有氯化烯烃的水去蒸汽汽提塔回收氧化烯烃后进入废水中和系统,低沸物出界区。轻组分塔脱水后的EDC 与氯化反应生成的EDC 一起进入高沸塔脱除高组分物质。精制后EDC去裂解单元,塔底高沸物出界区。

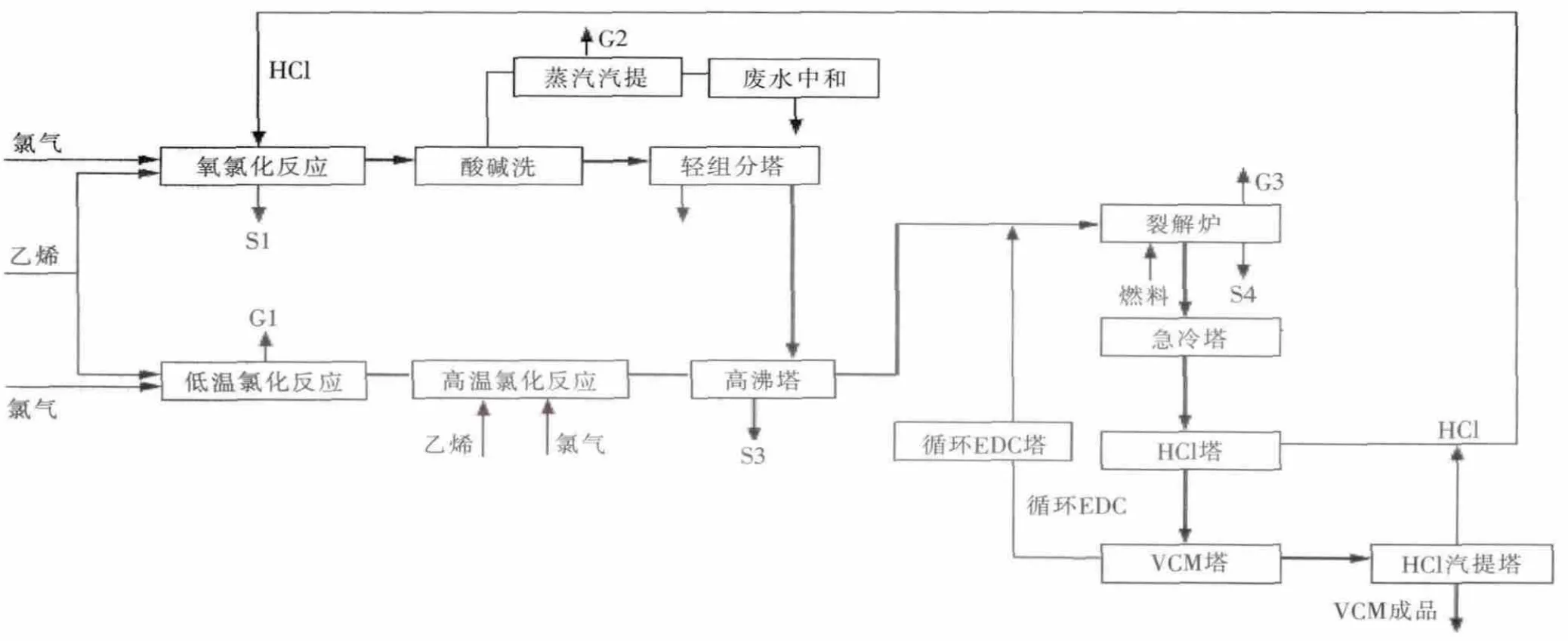

(4)EDC 裂解和VCM 精制。精EDC 经过预热气化后进入裂解炉进行裂解生成VCM 和HCl。裂解产物经急冷后入HCl 塔回收HCl 送氧氯化装置,再经VCM 塔回收未裂解的EDC 送循环EDC 塔,经循环EDC 塔脱除重组分后进入裂解炉进行裂解。蒸出的VCM 再到VCM 汽提塔除去微量HCl 后即得VCM 产品,其主要生产工艺流程及污染物产生环节见图1。

图1 乙烯法氯乙烯生产工艺流程及污染物产生环节示意图

3 主要污染物产生情况及防治措施

3.1 废水产生情况及防治措施

乙烯氧氯化废水主要包括氧氯化过程中的中和废水及焚烧炉洗涤废水。

乙烯氧氯化中和废水产生量约为0.15 m3/t VCM,其主要污染物浓度分别为COD:1 500~3 000 mg/L(平均2 000mg/L)、BOD:300~1000mg/L(平均650mg/L)。其中的COD 主要来自于氧氯化反应过程中生成的甲酸酯和乙二醇等副产物。同时含有少量VCM 及EDC,VCM 含量≤2 mg/L,EDC 含量<1×10-6。

焚烧炉洗涤废水产生量约为0.14 m3/t VCM,主要是对焚烧炉尾气进行洗涤中和产生的废水。由于焚烧炉主要处理VCM 生产过程中产生的含氯有机废气和废液,焚烧炉尾气中含有部分未吸收的氯化氢及氯气,利用5%的氢氧化钠溶液进行洗涤吸收,该部分洗涤废水主要含有部分悬浮物,同时含有较高的盐分,其含量为悬浮物200 mg/L,含盐5%。

乙烯氧氯化废水及焚烧炉洗涤废水均输送至污水处理站通过生化处理进行处理达标后排放。根据废水水质及同行业运行经验,废水处理选用水解酸化+生物接触氧化+臭氧深度处理工艺进行处理。

水解酸化反应主要是在厌氧环境下利用大量水解产酸菌作用,将不溶性有机物水解为溶性物质,将大分子、难于生物降解的物质转化为易于生物降解的物质,提高废水的可生物降解性,使得后续的好氧处理所需的停留时间缩短,能耗降低。生物接触氧化主要是利用生物膜吸附废水中的有机物,在有氧的条件下,有机物由微生物氧化分解,废水得到净化。反应池中装填有特殊的填料,微生物附着在填料上,形成生物膜,进行生物截留,提高了反应效率。因排放标准要求越来越严,为提高生化效率在生化池内设置回流泵进行回流,通过回流对反应器中的水进行混合和搅拌,极大的提高了传质效果,使反应器中的生化反应效率得到了很大的加强。难以生化处理的有机物及生化过程中产生的可溶性微生物产物经过臭氧氧化池,利用臭氧的高氧化性对其进行充分分解,去除水中的残余难降解有机污染物。最后经沉淀过滤后废水达标排放或综合利用。

3.2 废气产生情况及防治措施

废气主要为裂解炉烟气、直接氯化反应尾气、氧氯化精制尾气及焚烧炉烟气。EDC 裂解燃料主要为氢气及天然气,氢气主要利用电解产生的氢气,纯度大于99%,为清洁能源,其燃烧污染物产生量很小。天然气燃烧烟气含少量二氧化硫、氮氧化物及烟尘。裂解炉烟气可直接烟囱直接排放。

直接氯化反应尾气及氧氯化精制尾气产生量约为20 m3/t VCM,主要含未反应的乙烯及部分VCM、EDC、HCl,该部分尾气全部通过管道送至焚烧炉进行焚烧处理。焚烧炉主要对乙烯氧氯化产生的有机废气及废液进行焚烧处理,来自VCM 的有机废气及废液经缓冲后进入燃烧室进行燃烧,燃烧温度控制在1 200~1 300 ℃,燃烧炉处理的高温烟气含有大量的热能,首先通过废热锅炉回收热能,烟气在废热锅炉回收热能后进入急冷塔进行急冷,急冷塔出来的烟气进入降膜吸收器,在降膜吸收器中,烟气与循环吸收稀盐酸液相向而行,循环吸收后,符合浓度要求的副产酸连续排出作为成品输出,从降膜吸收器出来的烟气进入碱洗系统进行洗涤,洗涤后的烟气达标排放。

为保证其烟气达标,主要采取了以下措施。

(1)保证HCl、Cl2达标排放。由于焚烧炉主要处理VCM 生产过程中产生的含氯有机废气,燃烧生成的HCl 经降膜吸收后仍有部分氯化氢,该部分尾气进入碱洗系统进行洗涤,在碱洗塔中装有聚丙烯鲍尔环填料,这样可以实现用洗涤液高效地对烟气进行最终洗涤,洗涤液为5%浓度的氢氧化钠溶液(或再加入亚硫酸钠)把烟气中的残余不多的HCl中和掉,把游离态的氯气吸收掉使烟气排放达到国家标准后排放;

(2)防止二恶英产生。对于含氯有机物焚烧,要采取措施避免二恶英的产生,在燃烧室中控制燃烧温度在1 200~1 300 ℃,烟气中的二恶英的分解率达到99.9%以上,而在降温过程中二恶英的再生成温度区间为550~250 ℃,所以废热锅炉出口温度设定在550~600 ℃,经过废热锅炉后烟气温度由1 200~1 300 ℃降至550 ℃左右,避免二恶英再生成温度区间的同时,此温度也远高于氯化氢的最高烟气露点温度108.6 ℃,避免了氯化氢结露腐蚀。在急冷塔中,烟气由550 ℃左右迅速冷却至80 ℃以下,其冷却时间远低于国家标准规范规定的1 s,最大限度减少系统内二恶英气体的生成。

3.3 固体废物产生情况及防治措施

固体废弃物主要包括乙烯氧氯化废催化剂、EDC 精制过程产生的低沸组分、高沸组分、EDC 裂解炉产生的裂解焦油等。其中,废催化剂及裂解焦油均按国家危险废物处置管理制度进行转移处置,低沸物及高沸物通过焚烧系统进行焚烧进行处置。

4 小结

电石法工艺具有原料易得、工艺简单等优势,但电石法电耗及蒸汽消耗均较高,污染物产生产量较高,电石法每生产1 t PVC,耗电374 kW·h、消耗蒸汽1.67 t、产生电石渣1.6 t、废水12 m3,乙烯法每生产1 t PVC,耗电290 kW·h、消耗蒸汽0.90 t、产生废水5.6 m3。乙烯法综合能耗为电石法的42%,废水产生量为电石法的46%,且不存在电石粉尘及重金属污染问题,所产生的废气及废液均可采用焚烧处理,符合当前低能耗、低污染的发展要求。

乙烯氧氯化法氯乙烯生产具有原料清洁、能源节约、环境友好等特点,随着资源压力及环境约束力日趋严重,必然会被越来越多的氯碱企业作为改扩建的选择,这就要求我们在生产过程中加强污染控制,同时积极探索资源利用及污染防治新技术,切实推进聚氯乙烯行业的健康发展。