钣金变形因素及工艺参数分析研究

山推工程机械股份有限公司材料成型分公司(山东济宁 272073)徐宗磊 李 勇 李贺德 靳 博 李新华

钣金是冲压工艺中最为普遍的成形方法之一,在成形过程中包含有接触碰撞、摩擦磨损及弹塑性变形等多种复杂物理现象,常见有起皱、拉裂、回弹等多种缺陷,对零件形状、尺寸精度及生产效率有很大影响,因此对钣金变形分析迫在眉睫。

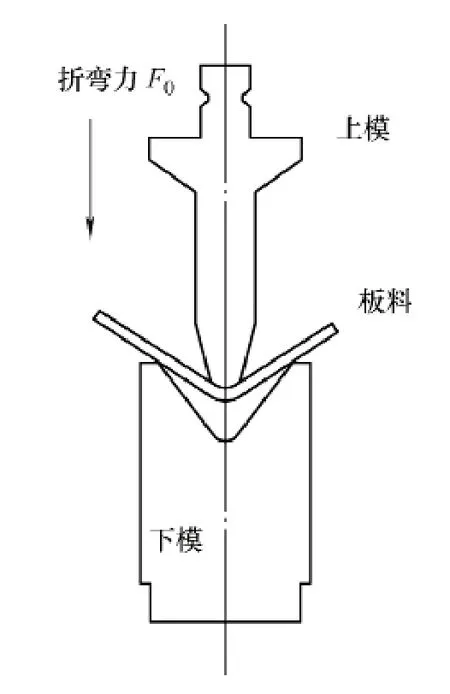

1.折弯机结构

折弯机结构如图1所示,折弯机工作通过两个基于变频器驱动的交流伺服电动机来调整滑块位移,使用两个伺服电动机驱动后挡料,折弯机通过调整后挡料架左右前后、滑块上下位移,即可折成不同形状弯曲件。折弯过程为根据折弯工件要求,后挡料架首先移动到工件直边定位点处,根据折弯半径选定上模,移动滑块及上模下压到折弯角度要求处对工件进行折弯,然后回程,重复以上过程直至折弯工件加工完毕。

图1 折弯机结构

2.钣金变形分析

工件在折弯过程中,不可避免会发生弯曲变形,通过对弯曲过程中板材变化规律分析得到影响因素,从而在工艺设计中进行补偿。

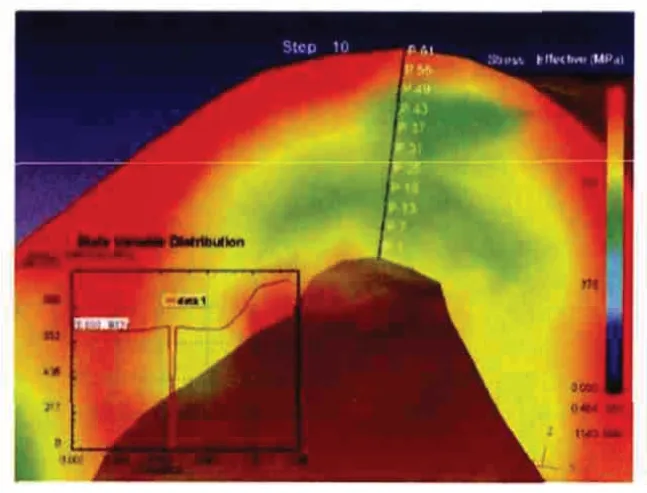

(1)变形区域分析 通过对普通板材破坏分析,应力应变进行CAE分析,可以得到板材发生变形主要集中区域,如图2~图4所示。

图2 破坏分析

图3 应变分析

由破坏分析可以得到,折弯过程中容易发生断裂或撕裂部位主要集中在外皮区域。由应变分析可以得到,折弯过程中应变有折弯内皮向中性层逐渐减小,由中性层向外皮逐渐增大,在折弯外皮处,应变达到最大值。由应力分析可以得到,折弯过程中,应力主要集中于折弯外皮区域。

图4 应力分析

综上所述,折弯过程中工件应力应变主要集中用外皮区域,因此同时发生变形及撕裂现象。

(2)工件弯曲变形因素 弯曲部位局部变薄。工件弯曲变形时,由于在板厚方向中心层逐渐内移,外层拉伸变薄区域范围逐渐变大,内层压缩变厚区域逐渐减小,因此外层变薄区域大于内层变厚区域,板材在板厚方向就会出现局部变薄现象。由于一般工件宽度要比板厚大得多,弯曲时宽度方向可以近似看为不变形,根据塑性变形体积不变原理,工件因为变薄而流动的材质使得长度方向增加。

局部变薄现象与工件相对弯曲半径(r/t)有关,相对弯曲半径越小,弯曲变薄现象越严重,弯曲变薄现象不能完全消除。

弯曲回弹现象。工件在弯曲过程中分为4个阶段,弹性变形、弹-塑性变形、塑性变形及弹性变形回复。工件在塑性成形过程中,总会伴随着弹性变形,当外加载荷去除之后,塑性变形保持弹性变形消失,使得工件弯曲形状与模具尺寸不同,发生回弹现象。通过CAE分析,得到回弹半径、回弹角与板材、模具及材料性质之间的关系,如图5所示。

图5 回弹影响因素曲线

影响回弹的因素很多,除了上述影响因素外还与弯曲半径、弯曲中心角、模具开口度,工件形状、摩擦因数、弯曲校正力、弯曲方式等因素有关。

(3)弯曲后翘曲、扭转现象 折弯中,工件长度方向发生变形,引起宽度方向板料移动,以中性层为中心,中性层外侧工件拉伸变薄,板料由宽度方向流入对此进行补充,因此外侧宽度方向变短,中性层内侧相反变长,引起宽度方向变长,最终导致在弯曲方向发生翘曲,在折弯宽度相对较大时,工件产生了相对宽度方向扭转。翘曲、扭转现象与材料性质、相对弯曲半径及模具刚度等因素有关。

3.工艺参数分析

在工件加工前,首先需对工件进行工艺参数分析,后续通过对折弯过程中加工参数控制,保证产品尺寸及形状精度。

(1)工艺参数分析 在对工件进行工艺分析时,首先确定现有设备是否能够完成图样要求,即工艺可行性分析,判断参数主要有回弹角、工件尺寸、成形力、工件相对弯曲半径、直边长度、孔边距等几何特征量,参数确定将为工件生产所需设备、上下模,毛坯下料及加工参数设置等提供依据。

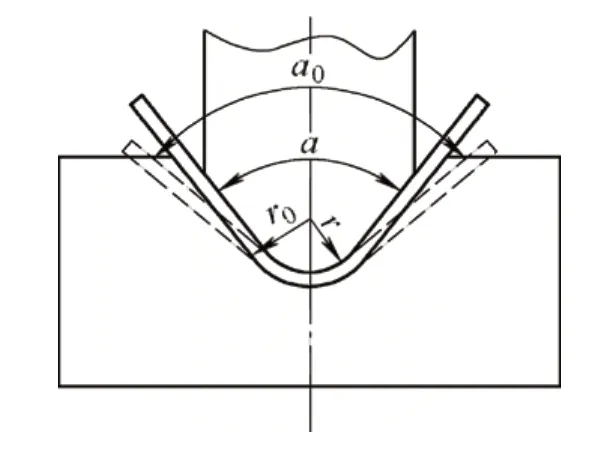

回弹角:由于板材在折弯完后,弹性变形回复,回弹量多少直接影响工件质量。通过回弹值确定,为后续加工参数控制提供依据,如图6所示。

图6 回弹示意

回弹角Δα:

r/t≤5时,

其中 Δα——回弹角度;

α0——工件弯曲角度;

r——上模圆角半径;

σs——工件屈服强度;

E——工件弹性模量;

t——板材厚度;

V——下模开口大小。

通过回弹角的确定为后续加工参数补偿量提供依据。

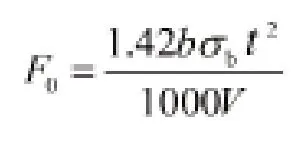

折弯工艺力:折弯工艺力是弯曲工艺设计和选择设备、设计模具的重要依据,如图7所示。

对于V形弯曲:

式中 F0——弯曲力计算值;

b——展开长度;

σb——材料抗拉强度;

t——材料板厚;

V——下模开口大小。

图7 折弯力示意

在实际生产过程中工艺力一般选取F=1.1F0,通过工艺力计算确定所选设备。

相对弯曲半径:相对弯曲半径(r/t)表征工件在弯曲时切向弯曲程度大小,r/t越小,弯曲时变形程度越大,当r/t小到一定程度时,会使工件撕裂或者折断。

根据经验公式:

式中 r——弯曲半径;

rmin——最小弯曲半径;

V——下模开口;

t——板材厚度;

k——常数,与材料轧制方向有关。

在实际生产过程中一般下模开口大小为板厚的8~10倍,通过此可以选定折弯所用上模刀具及下模开口大小。

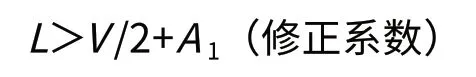

直边长度、孔边距:通过计算确定工件展开长度及折弯线位置,根据所选定刀具、下模开口大小,确定直边长度及孔边距的要求。根据折弯线到工件边线或者到孔边线距离大于下模开口一半的原则,即

通过以上计算确定下料时,是否需要增加余料及孔,是否处于变形区域范围内,最终确定整个工件工序。通过以上工艺分析确定工件是否可以进行加工,并就选定设备,上下模及所需工序。

(2)加工参数分析 折弯过程中,加工参数选择直接决定加工产品是否能够满足图样要求尺寸精度及形状精度。对数控折弯机而言,在折弯过程中主要参数包括滑块行程、后挡料定位。通过滑块行程控制能够得到工件要求折弯角度。通过后挡料定位确定成形工件折弯区域的准确性。

后挡料定位:通过后挡料定位值以保证折弯位置准确性。对于不同折弯情况,后挡料板定位值如附表所示,弯曲示意见图8。

图8 弯曲示意

后挡料板定位置

其中X为定位值,a为直边长度,m为弯曲圆角展开长度修正值,h为后挡料板高度,t为板材厚度。

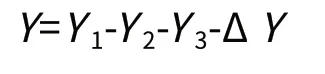

滑块下压量:滑块下压量为折弯机折弯深度。工件折弯角度由折弯机折弯深度来决定。折弯深度(γ)与所选模具、弯曲角度、板厚、材质、弯曲半径、回弹量有关,如图9所示。

折弯理论下压量Y1:

图9 下压量示意

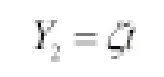

变薄量Y2:

圆角过渡修正量Y3:

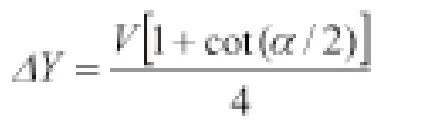

回弹角补偿量:

r/t≥5时,

r/t<5时,

因此,折弯实际深度值为:

其中 α——折弯角度;

V——下模开口;

Y——折弯深度;

r——折弯半径;

ζ——变薄系数;

Α——材料简化系数;

x——中性层系数;

t——板材厚度。

4.结语

通过对钣金过程中变形分析,得到以下结论:钣金过程中容易发生变形区域主要集中板材弯曲外皮处。钣金过程中工件变形主要因素为板材弯曲部位局部变薄、发生回弹及发生翘曲和扭转现象。对工艺参数进行分析,确定钣金件折弯时所用设备、模具等。对加工参数进行理论分析,为实际加工过程中参数设定提供依据。