用消失模工艺生产φ40mm低铬合金磨球的工艺研究

刘利安,李志翔

一、概述

我厂现行φ40mm低铬合金磨球生产方法是金属型一模八球+硅砂冒口成形工艺,达到了选矿厂年节省磨球费用100多万元的良好应用效果。

随着我国铸造技术的发展,一些新型工艺的问世及推广应用,使我们原有的金属型铸造优势变为劣势,已不适应市场经济发展的要求,现行工艺与新型工艺相比,存在着以下几方面不足:

(1)金属型制作成本高,使用寿命短。

(2)内浇道长期受高温烘烤,易发生热疲劳点蚀,严重影响了磨球的外观质量。

(3)生产成本高、周期长。

(4)工人作业环境差、劳动强度大。

新型工艺特点:铸件精度高;产品质量高;工艺过程简化,容易操作;工艺稳定,产品废品率低。因此,以新型工艺取代现行工艺已成为参与市场竞争的必然。

二、试验过程控制

1.化学成分控制

(1)碳 控制wC=3.0﹪~3.8﹪。低铬白口铸铁和其他白口铸铁一样,含碳量是影响其性能的重要因素。碳量增加,硬度和耐磨性随之增加,而脆性也相应地提高;碳量过低,不易获得表面和内部均无缺陷的磨球。

本试验取较高的碳,是为了有效地增加碳化物的数量。碳化物数量增加则组织中硬化相数量增加,从而有利于提高磨球的强度和硬度。

(2)硅 控制wSi=1.4﹪~2.6﹪。硅是强烈促进石墨化的元素,过低易产生缩松和裂纹,但过高时碳化物含量也会太高,脆性增加,铸造性能恶化。本试验取较高的硅是极有利的,因为硅是不形成碳化物元素,其溶入固溶体,从而减少了碳在固溶体中的溶解度,提高了碳的活力,保证了碳化物数量的基本稳定,又使基体得到了强化。

(3)锰 控制wMn=0.4﹪~0.8﹪。用于促进生成珠光体和莱氏体,并细化珠光体,提高铸铁强度、硬度,但超过一定含量易造成偏析,并使组织中出现奥氏体。而本材质的金相组织和各项性能的取得,主要不依赖于锰,因此含量按通常范围考虑。

(4)铬 控制wCr=1.5﹪~2.7﹪。在白口铸铁中添加铬元素,不仅可以改变碳化物的相结构,提高硬度和耐磨性,而且还可以改变基体和碳化物的分布形态,使白口铸铁有较好的力学性能。但随着铬的增加,脆性会相应地加大。

(5)硫和磷 考虑其有害作用和普通白口铸铁要求一样,即wS、wp均<0.06﹪。

(6)稀土变质处理 控制wRE残<0.02﹪,可以使M3C型碳化物由连续网状变为断网及孤立分布,同时使莱氏体型变为板块状。稀土对铁液的净化作用极强,减少含气量,可以使非金属夹杂物趋于团球化,这有利于冲击疲劳性能改善。

(7)钼 控制wMo=0.2﹪~0.3﹪。在钢中主要作用是提高淬透性,细化晶粒,改善碳化物的形态和分布,防止回火脆性,与铬同时加入可改善冲击韧度。

2.成形工艺

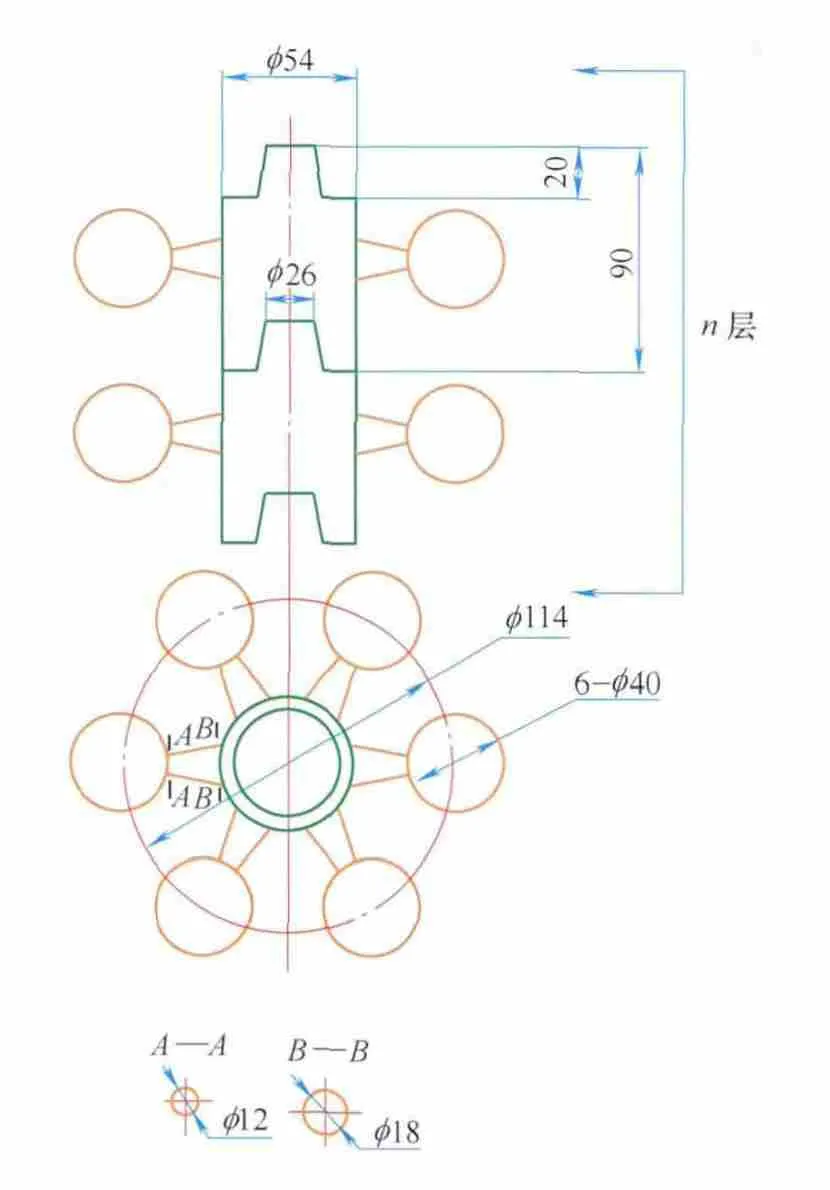

(1)泡沫型的制作 首先设计一型六球泡沫型铝合金模具(见图1),然后将金属模具送往泡沫厂,进行批量发泡生产泡沫型。

(2)浇冒系统的设计 首先将单泡沫型按图1所示连接成串,然后将其用纵横交错的泡沫条(浇道)连接在一起,采用顶注的方法进行浇注。

(3)涂料工艺 ①混制工艺。先将CMC(纤维素)用温水稀释,其比例为CMC∶水=1∶40,停放时间不少于4h,再将CMC水溶液倒入搅拌桶内,搅拌1~2h;加白乳胶搅拌0.5~1h;然后加优质膨润土、碳酸钠、糊精,搅拌1h左右;最后加硅砂粉搅拌2~3h。在每次使用前搅拌10~15min,使其成分均匀。②涂敷及干燥工艺。采用浸涂及刷涂相结合。首先用浸涂的方法进行大面积涂敷。对局部未浸涂好的部位再用刷子补涂,然后烘干,烘干温度为30~40℃。烘干后再涂刷,刷涂3~4遍,最后得到厚度为1~1.5mm的涂层。

(4)埋箱浇注 采用自制直径为2720mm、高度为1500mm的底抽式负压砂箱。用粒度为0.90~0.45mm(20/40目)的硅砂作为造型材料。将负压值控制为0.05MPa,一方面大大抑制模样的气态产物数量,另一方面可使砂型从模样到砂箱之间建立起一个较大的正压力梯度,加速模样汽化、液态分解产物逸出涂层及砂型的速度。浇注温度控制在1480~1500℃,浇注时间140s,顺利实现浇注。

3.熔炼工艺

采用中频感应电炉熔炼。中频感应电炉是目前铸造行业最先进,同时也是应用最广泛的熔炼设备,由于其具有强磁力搅拌作用,因此熔炼钢液能够最大程度地实现“温度起伏”、“浓度起伏”和“成分起伏”,从而为获得成分均匀、洁净的高质量钢液提供了最有利的保障。

4.热处理工艺

(1)水淬工艺 浇注完后,待球冷却至暗红色(600~700℃),热打箱,并将球淬入水中(要求水温为20~40℃)进行热处理。

(2)空淬工艺 浇注完后,待球冷却至暗红色(600~700℃),热打箱,并将球裸露在空气中进行热处理。

(3)淬火池的设计 淬火工序是本次科研工作最重要的环节之一,研制的φ40mm球的各项性能指标是否能达到原设计要求,关键是要控制好这一环节,为此我们设计制造了水淬火池,以保证研制工作的高质量完成。

图1

(4)淬火冷却介质的选择 根据热处理工艺所要求的冷却速度,以及磨球所要求达到的强度、硬度、耐磨性,本着降低成本的原则,我们选用了水、空气作为淬火冷却介质。

(5)淬火池容积的确定 淬火池的大小取决于淬火冷却介质与磨球之间的数量关系,根据生产经验,只要淬火冷却介质重量为10倍于磨球重量,便能完全满足工艺要求。

三、试验结果及分析

1.试验结果

通过工艺条件的控制,用消失模铸造工艺生产φ40mm低铬合金磨球若干,铸球表面光洁、圆整,无飞翅、毛刺、多肉等缺陷,各项性能指标均优于金属型生产球(见表1、表2、表3、图2、图3、图4)。

2.原因分析

(1)从表1可知,无论用金属型或消失模生产φ40mm低铬合金磨球,其化学成分均在控制范围内,但消失模的碳含量略高,其原因是由于消失模汽化时造成金属液略微增碳所致,只要我们在配料时考虑此因素,便能将成分控制到所要求的值。

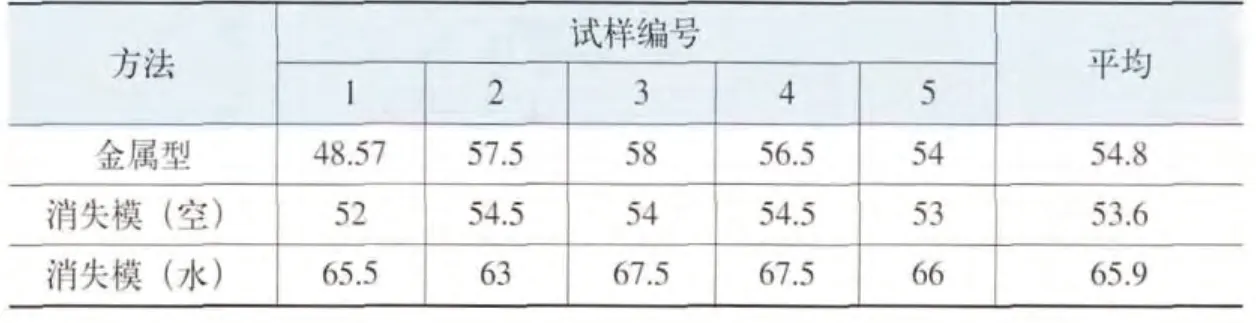

(2)从表2可看出,消失模空淬硬度值略低于金属型硬度值,而消失模水淬硬度值明显高于金属型硬度值,其原因是由于空淬激冷效果比金属型略差,而水淬激冷效果明显优于金属型所致。

表1 两种成形方法化学成分对比(质量分数) (﹪)

表2 两种成形方法硬度测试对比 (HRC)

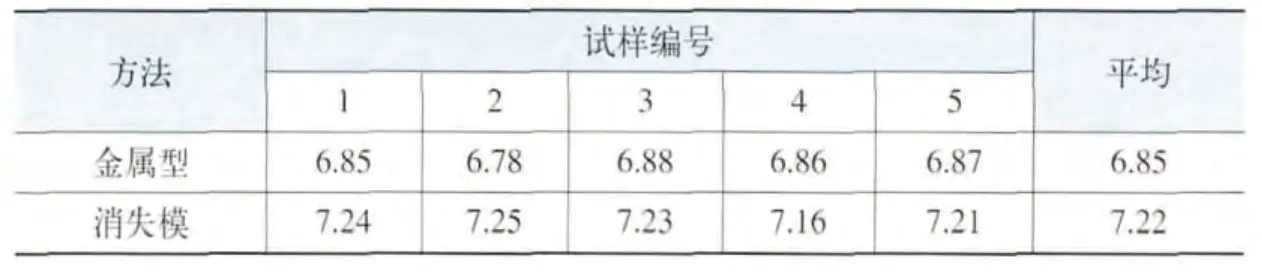

表3 两种成形方法密度测试对比 (kg/dm3)

(3)从表3可看出,用消失模生产的φ40mm低铬合金磨球的致密度也明显高于用金属型生产的低铬合金磨球,其原因是由于消失模铸造比金属型铸造更利于造成磨球顺序凝固的温度梯度条件,因此生产磨球的综合性能优于金属型生产磨球。

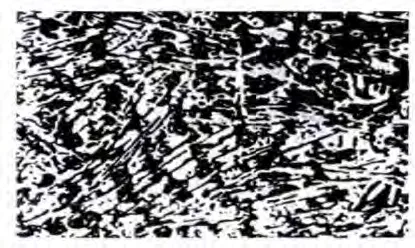

(4)从图2~图4可看出,用消失模水淬生产的φ40mm低铬合金磨球,其金相组织、碳化物形态及分布,均优于用消失模空淬及用金属型生产的低铬合金磨球,其原因是由于用消失模水淬生产磨球的综合成形因素均优于用消失模空淬及用金属型生产所致,因此,本项目研究最终选用消失模水淬来生产φ40mm低铬合金磨球。

四、工业性试验

图2 消失模空淬

图3 消失模水淬

图4 金属型

本试验一次投入用消失模生产的φ40mm低铬合金磨球1000kg,在大选厂湿磨机中与用金属型生产φ40mm低铬合金磨球进行对比试验,经3个多月的实际应用表明,我厂生产的低铬合金磨球与金属型铸造相比具有以下显著特点。

(1)表面光洁,无粘砂、夹砂、气孔及缩孔等铸造缺陷。

(2)内在质量高,具有较好的耐磨性能。

(3)在实际工况条件下应用,具有不失圆、不破碎、磨球磨耗低等良好应用效果。

(4)使用寿命优于金属型铸造同类产品。

五、结语

合理的材质选择、先进的铸造工艺及切实可靠的质量控制措施,是生产出高质量低铬合金磨球的关键。随着该工艺的推广应用,将全面提高我厂的磨球产品质量,增强其市场竞争实力,并取得较为明显的社会效益和经济效益。