重要厂用水系统管道橡胶衬里脱落原因分析

孔全兴,赵万祥,蒋林中,龙磊军

(1 苏州热工研究院有限公司,江苏苏州215004;2 福建宁德核电有限公司,福建宁德355209)

1 概述

国内某核电站SEC 系统为重要厂用水系统,通过设备冷却水系统(RRI)热交换器与核岛交换热量,用于在正常和事故工况下把安全相关构筑物、系统和部件来的热量输送到海水,实现冷却功能。SEC 系统是QSR 系统,管道设备为RCCM 3 级,具有抗震要求[1]。

在机组第一次大修期间,工作人员检查发现N1SEC009VE 下游管道内部衬胶大面积脱落,脱落面积达4.2m ×0.95m。衬胶脱落处以009VE 连接弯头与下游直管段法兰处为起点,向下游延伸,衬胶脱落处裸露钢管表面布满腐蚀产物(见图1)。维修人员对腐蚀部位打磨除锈后,确认腐蚀部位整体减薄,已不满足管道强度要求。由于SEC 管道为核安全相关设备,运行期间衬胶脱落可能引起系统堵塞、管道腐蚀穿孔,导致系统不可用,该事件被定义为核电站电站运行事件(IOE 事件)。本文通过对橡胶衬里脱落部位现场调查、设计资料查询、胶板成分及性能分析等方法详细探讨了橡胶衬里脱落的原因。

图1 衬胶脱落后形貌Fig.1 Rubber lining morphology after fall off

2 设备运行工况介绍

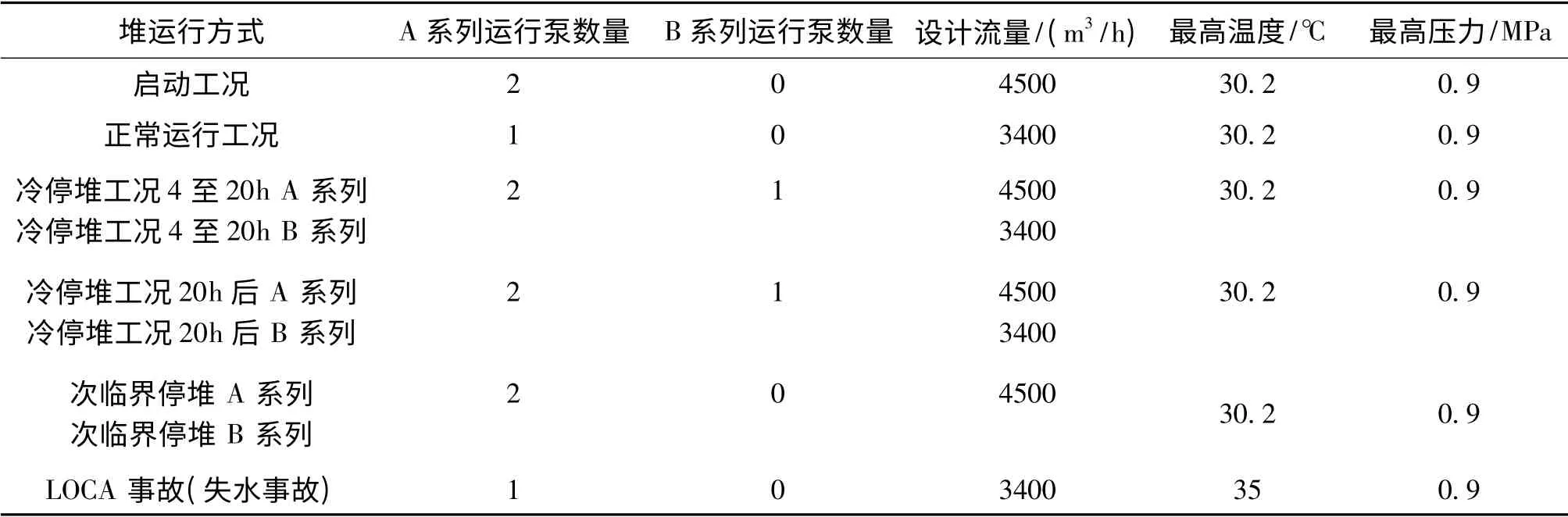

SEC 系统有两个独立且实体隔离的回路,分为A、B 两列,每列有两台SEC 泵,从循环水过滤系统(CFI)的旋转滤网处取海水输送至核岛厂房RRI/SEC 换热器,实现换热功能。输送海水的管道有碳钢衬胶管道和阴极保护管道。碳钢衬胶管道材料为P265GH,设计壁厚DN700mm,内衬厚度为4mm的氯丁橡胶板,系统运行参数见表1。

表1 1SEC009VE 衬胶管道设计参数Table 1 1SEC009VE rubber lining pipeline design parameters

该衬胶从建造至今约有3.5年的历史,由于管道安装后没有进行拆卸过,因而,该衬胶管道运行期间没有进行过相关检查。

3 橡胶衬里的检测与分析

3.1 外观形貌分析

对1SEC009VE 下游脱落的衬胶管各部位进行了详细的宏观检查和检测,结果如下:

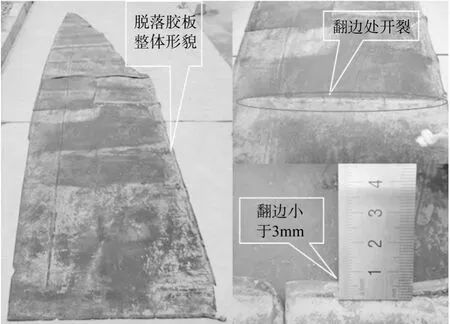

(1)胶板从法兰面开始,沿两侧搭接缝成整体脱落状,长4.2m、宽0.95m;

(2)胶板与法兰连接部位有明显翻边痕迹,翻边约1mm ~10mm,且翻边部位有10 处开裂(见图2)。

3.2 硬度及厚度检测

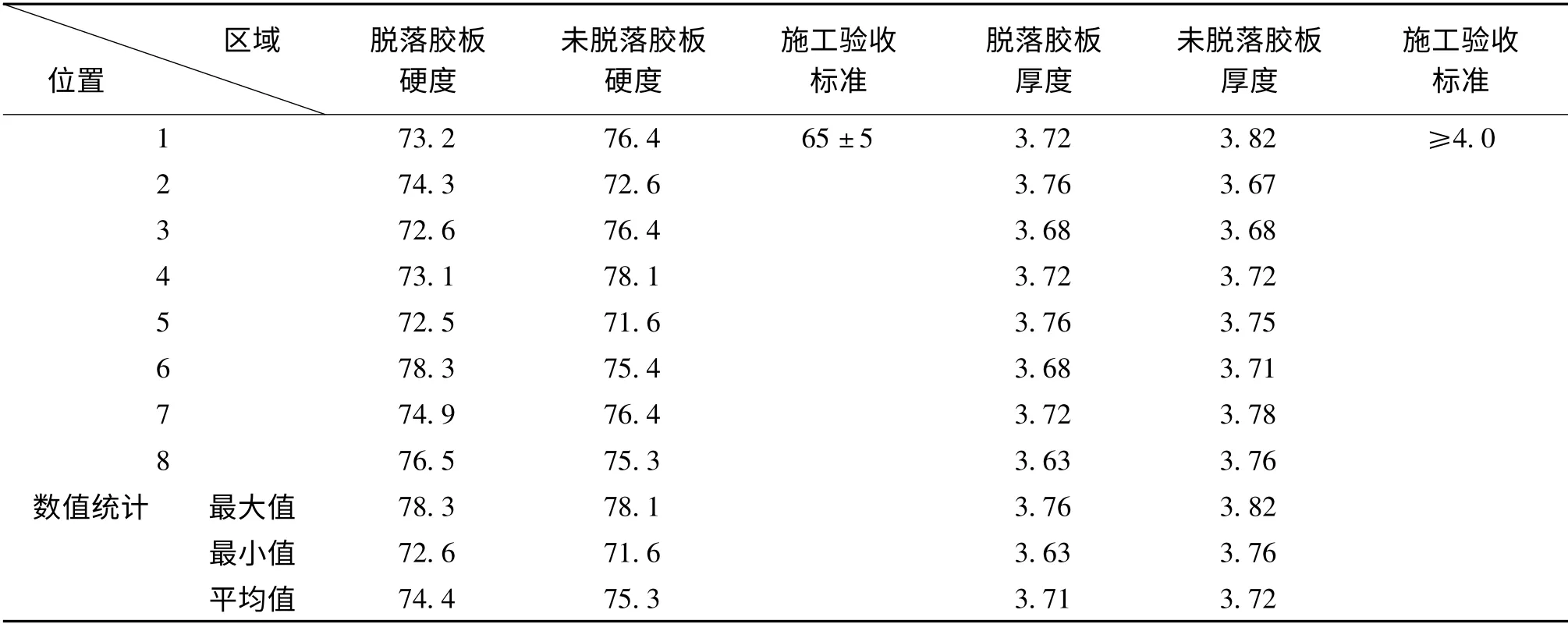

对脱落的衬胶板及现场未脱落的胶板,分别用S-10 型磁性测厚仪和LX-A 型硬度计测量各区域的厚度和硬度值,检测结果见表2。

图2 脱落衬胶形貌Fig.2 Loss rubber lining morphology

表2 衬胶管各部位衬胶层厚度和硬度Table 2 Lining thickness and hardness for each part of the lining rubber

由表2 检测结果,可得到以下结论:

(1)脱落的衬胶板与未脱落的衬胶板硬度和厚度基本相同,均在72 ~80(邵氏A)之间,厚度在3.6 ~3.7(mm)之间。

(2)脱落的胶板与未脱落的胶板硬度均大于施工验收标准,可能因为橡胶衬里有过硫化现象。厚度略小于施工验收标准。

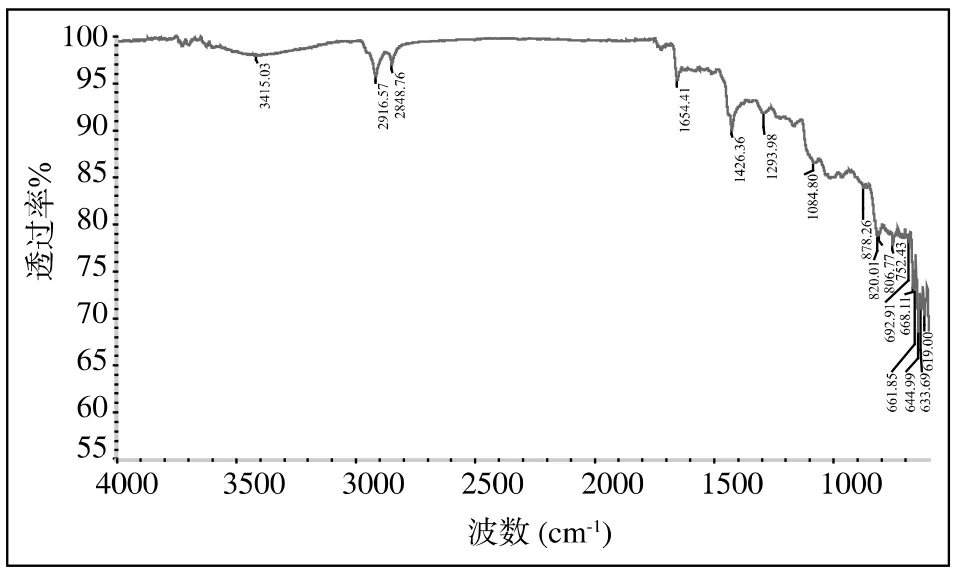

3.3 成分分析

根据GB/T 6040-2002《红外光谱分析方法通则》对脱落衬胶进行材料成分分析。检测结果表明,主要成分为氯丁橡胶(见图3),检测结果与设计文件[2]一致。

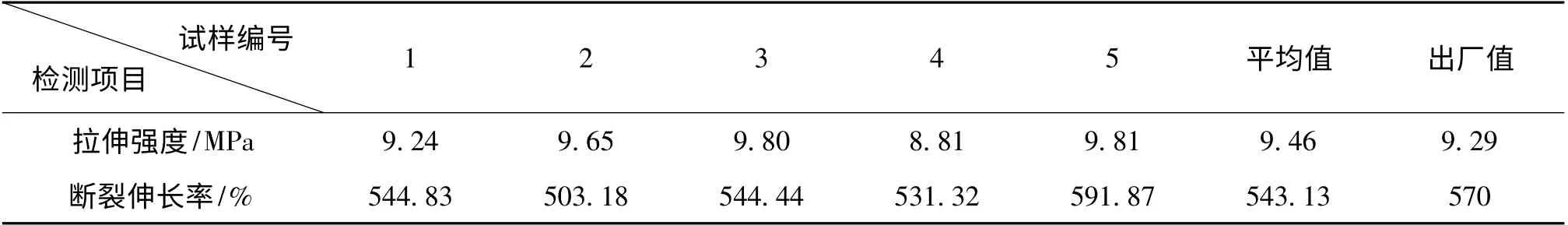

3.4 力学性能分析

根据GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》对脱落衬胶进行力学性能分析。检测结果表明,脱落衬胶拉伸强度均值为9.46MPa、断裂伸长率均值为543%(见表3)。检测结果与出厂设计[2]基本一致,其断裂伸长率有所下降,即橡胶弹性有所下降。

图3 成分检测Fig.3 Component testing

表3 力学性能检测Table 3 Mechanical properties testing

4 衬胶脱落的几种因素

该衬胶管道所处的环境介质为海水,腐蚀性较强,采用内部衬胶的方法,达到防腐蚀的目的。这种衬胶防腐工艺在核电厂海水环境中已获广泛应用,起到了很好的防腐效果,从国内外经验反馈来看,没有发现橡胶衬里在设计寿命内出现大面积脱落的情况。下面就可能造成的橡胶衬里脱落的原因进行分析。

4.1 衬胶管道自然老化

查询施工资料,该衬胶管道为2010年4月在工厂衬胶完成,实际服役时间小于4年,一般氯丁橡胶使用年限在20年以上。从现场衬胶的形貌、成分性能检测数据与施工验收要求标准来看,判断衬胶随服役期限增加逐渐开始老化,但均在正常的范围内,判断胶板老化造成衬胶脱落的可能性较低。

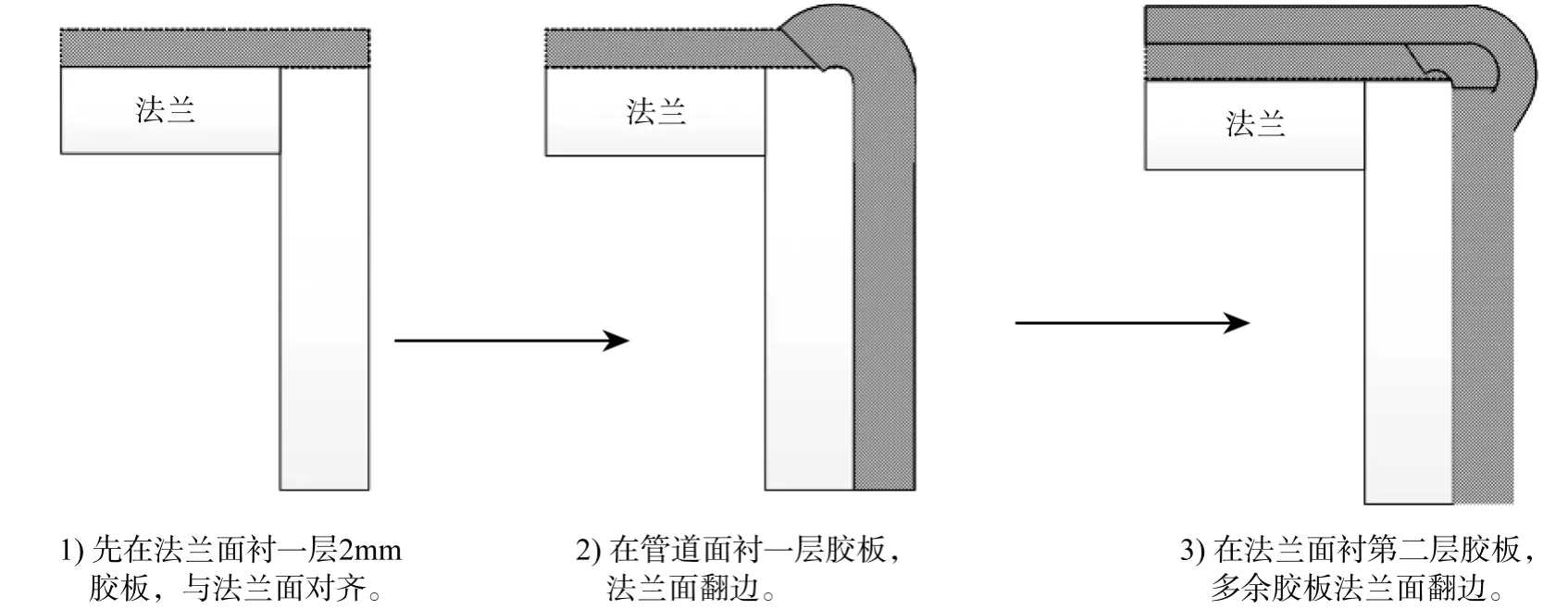

4.2 橡胶衬里法兰面施工设计不合理

根据出厂文件及现场检查情况可知,管道采用4mm 氯丁橡胶,法兰处先用2mm 氯丁胶打底,管内壁4mm 胶板翻边覆盖,法兰面再用2mm 胶板盖面并翻边,其衬胶施工结构示意图见图4。法兰处实际为3层胶板相互搭接,且法兰拐角处搭接缝重叠而成。

图4 管道设计示意图Fig.4 Pipe design sketch

根据脱落的橡胶衬里形貌,胶板在法兰面部位有明显翻边压痕,胶板边缘处为平整的机械切割,且存在10 余条裂纹。对脱落衬胶板的测量,发现胶板在法兰面翻边只有1mm ~10mm,局部只有0.5mm,几乎无翻边痕迹(见图2)。根据HG/T 20677-1990 规定可知,多层衬胶时,相邻橡胶层的搭接缝应错开,一般不得少于100mm,而且在设备转角处搭接宽度应为30mm ~50mm[3]。这说明脱落衬胶施工结构存在明显的不合理性。

4.3 由于施工质量原因造成的失效

橡胶衬里管道制作过程为:管道预制→基体喷砂→刷胶浆→粘贴胶板→硫化→成品。这些中间过程出现问题可能导致胶版与管道粘贴结合力不强,在海水冲刷作用下,导致衬胶脱落[4]。检查工程监造记录,未发现质量缺陷,检查现场未脱落胶板,无异常情况,判断衬胶胶板除法兰面翻边过短缺陷外,无其他质量缺陷,由衬胶施工质量缺陷原因造成衬胶脱落的可能性较低。

4.4 法兰密封面受力

在管道安装期间法兰面受到压应力,若安装不规范,可能导致法兰面衬胶局部受力,造成衬胶从法兰翻边搭接处开裂。另外,在服役过程中,法兰密封面衬胶长期受到压应力和弯曲应力的作用,胶链在机械应力的情况下比较容易断裂,且弯头处海水冲击力较大,易导致法兰面衬胶开裂[5]。法兰面衬胶开裂后,海水对衬胶冲刷,导致衬胶沿水流方向逐渐脱落。从脱落衬胶外观形貌分析,除法兰面外,衬胶板无其他缺陷,怀疑衬胶受压应力导致法兰面多层衬胶搭接处开裂的可能性较大。

4.5 海水冲刷使衬胶脱落

通过对现场的调查发现,胶板脱落方向沿海水水流方向,可以判断系统运行期间胶板脱落面积随海水冲刷逐渐增加。另一方面,SEC 系统管道内海水介质存在大量泥沙,管道内表面粘接较多海生物,这些杂物增加了海水对衬胶管的冲刷作用,促进了衬胶板开裂及脱落的速度。

5 原因分析及结论

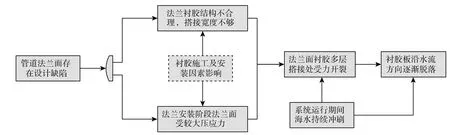

通过前文的外观检查、成分及性能检测及分析可知,脱落衬胶未发生明显减薄、各性能基本符合设计要求,无明显自然老化的现象。通过对衬胶脱落影响因素的讨论,可以确定,衬胶脱落起源于管道法兰拐角衬胶搭接缝处,其脱落原因可能是由于法兰处衬胶施工结构不合理及搭接宽度不够,在自身内应力、安装及服役期间压应力、海水冲刷等因素的作用下发生衬胶开裂,在海水持续作用下管内胶板发生大面积脱落。1SEC009VE 下游管道内部衬胶脱落原因逻辑推理图见图5。

图5 衬胶脱落原因逻辑推理图Fig.5 Rubber lining deciduous causes logic diagram

通过以上对失效样品的检测分析及失效原因的分析讨论,可得到导致1SEC009VE 下游橡胶衬里脱落的原因为:

(1)根本原因:衬胶管道的设计缺陷为,管道法兰面存在多层衬胶搭接,但衬胶搭接较短,不符合标准要求。

(2)促进因素:在安装服役过程中,在衬胶自身内应力、法兰密封处安装压应力的作用下,导致法兰面橡胶衬里开裂。系统运行期间随海水持续冲刷,衬胶沿水流方向逐渐脱落。

[1]重要厂用水系统(SEC)设计手册(SDM)[内部资料].

[2]ABX45400003X4DB04GN. 核岛碳钢管道预制工程制造及检查流程,[内部资料].

[3]HG/T 20677-1990,橡胶衬里化工设备[S]. 1991.

[4]陈文进. 橡胶衬里工艺及质量控制[J]. 化工与材料,2011,6:25-26.

[5]赵万祥. 大亚湾核电站核岛应急生水系统衬胶短管失效原因分析[J]. 大亚湾核电,2008,12:44-46.