铁磁构件的缺口角度对磁记忆信号的影响研究

习小文,任尚坤,黄 隐,段振霞,赵珍燕,任伟华

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

金属磁记忆检测方法是一种新型的磁性无损检测方法,该方法具有传统磁性检测无可比拟的优点,对早期预防铁磁构件的断裂故障和防止恶性事故的发生具有重大意义[1-2]。该方法基于铁磁构件的力磁效应原理,利用构件在工作载荷和地磁场的作用下,其内部会发生磁畴组织定向和不可逆的重新取向,在应力集中区形成泄漏磁场,通过对构件表面磁场法向分量Hp(y)进行检测,来确定铁磁构件表面与近表面的以应力集中为主要特征的早期损伤部位[3]。应力磁化效应规律的本质是应力引起构件的磁化规律,主要研究在地磁场作用下的拉伸应力引起的漏磁场分布规律[4-6],得出在拉伸应力作用下铁磁构件表面漏磁场变化规律的基本结论[7-8]。本研究主要通过对含有V 形缺口及不同缺口角度的20 钢为试验对象,对构件加载外加载荷,采用俄罗斯动力诊断公司TSC-1M-4 型磁记忆检测仪提取构件表面漏磁场Hp(y)大小,分析在拉伸载荷下铁磁构件磁记忆信号分布规律,初步探索铁磁试件不同变形阶段及不同缺口角度试件磁记忆信号的变化规律,为金属磁记忆实践与工程应用的初步定量检测提供一定依据。

1 试验方案

1.1 试件和试验设备

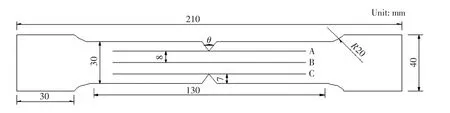

以含有不同角度θ 的V 形预制缺陷,尺寸相同的20 钢作为试验研究对象。试件形状为板材,数量为8 块;V 形缺口深度相同且都为7 mm,角度θ 分别为30°、60°、90°、120°;测量路径A、C 位于试件V 形缺口尖端,测量路径B 位于试件中心,距缺口尖端8 mm。试件结构尺寸及测量路径如图1 所示,其中试件厚度为2 mm,测量路径长110 mm。考虑到试件在机加工过程中产生的残余应力,对所有试件在试验前均进行了去应力退火处理,以消除残余应力对试验结果的影响。

在室温条件下,采用WDW-E100D 型电子拉伸试验机进行等速率拉伸试验,最大加载试验力为100 kN、测力示值误差0.5%~1%、加载速率为0.3 mm/min。选用TSC-1M-4 型金属磁记忆检测仪(俄罗斯动力诊断公司应力集中指示仪)采集试件表面测量路径磁记忆信号,其主要技术参数为:Hp(y)的测量范围为±2 000 A/m、最小测量间隔为1 mm、最大扫描速率为0.25 m/s、每通道磁场测量基本相对误差小于1%。

图1 试件结构尺寸Fig.1 Geometry and dimensions of the specimen

1.2 试验方法

在试件进行拉伸试验之前,先测量试件的初始磁场值,将试件固定放在同一位置,且南北方向放置,分别沿着测量路径A、B、C(图1),以恒定的采集速率和提离高度进行磁记忆信号采集。在室温条件下,将试件竖直夹持于拉伸试验机上下夹头之间,采用等速率(0.3 mm/min)逐级加载方式对试件进行加载。达到预定载荷后,取下试件,按照测量初始磁场值的方法采集试件各测量路径的磁记忆信号。断裂后的构件采用对接的方法测量其各路径磁记忆信号。

试验时分别将不同角度缺口构件加载至1、3、5、7、9、10 kN,直至断裂。试验过程中,发现所有构件屈服强度都大致在7 kN。为防止试验结果的偶然性,每种角度构件都加工2 块。

2 试验结果与讨论

2.1 不同载荷情况下构件磁记忆信号分布规律

分析试验结果发现,各缺口角度磁记忆信号均呈现相同的变化规律,且由于构件预制缺口对称,测量路径A 与路径C 对称,其结果大致相同,因此本研究只选取缺口角度θ=60°构件上测量路径A 与路径B 的磁记忆信号及特征进行分析。其中,为方便对比试件不同路径、不同缺口角度的试验结果,试验数据图均采用同一量程进行绘制;测量路径A、B、C 所标识的测量路线如图1 所示。

图2 为在加载不同载荷情况下,缺口角度θ=60°构件上测量路径A 与路径B 的磁记忆信号Hp(y)分布规律。

图2 中,横坐标为构件上检测线左端到右端的距离,为110 mm,纵坐标为磁记忆信号Hp(y)。从图2a 中可看出,在拉伸前,磁记忆信号分布曲线大致为线性增加的曲线;随着载荷的增加,磁记忆分布曲线顺时针转动,且在应力集中部位(构件中心L=55 mm),即缺口处出现磁记忆应力集中特征的非线性变化,幅值变化慢慢增大。当载荷处于屈服点以下(即弹性阶段),磁记忆信号分布曲线应力集中部位的非线性变化并不明显;当构件屈服F=7 kN 时,曲线非线性变化很明显;当构件处于塑性变形阶段,曲线非线性变化非常明显,幅值剧烈增大;当构件断裂后,磁记忆分布曲线呈现“倒S”形状,表现出明显的断裂后构件磁记忆信号分布特征。图2b 为构件路径B 的磁记忆信号分布曲线,相对路径A 来说,测量路径B呈现出与路径A 相同的分布规律,在构件不同的变形阶段,磁记忆信号法向分量Hp(y)同样表现出不同的非线性度与幅值大小。但由于路径B处于缺口构件中心,远离缺口尖端,从而在相同加载载荷下其幅值较低。

图2 不同载荷时试件磁记忆信号分布曲线(缺口角度θ=60°)Fig.2 Magnetic memory signal distribution curves under different tensile load(notch angle θ=60°)

试验结果表明,构件处于不同的变形阶段,磁记忆信号分布曲线表现不同的非线性程度与幅值大小。磁记忆效应产生的原因是在外应力的作用下,为了抵消铁磁体内部增加的应力能,而引起磁弹性能的变化。

构件拉伸前,由于进行了去应力退火,在自发磁化的作用下,磁记忆信号分布曲线为线性增大的曲线。当构件处于弹性阶段,金属构件微观表现为金属原子之间间距的变化,磁畴组织畴壁将发生可逆移动,但晶格结构不发生变化,磁畴磁矩仅发生较小的可逆转动,外加载荷去除后,材料表现出完全弹性,因此磁记忆曲线表现较小的非线性变化及幅值的变化。当构件载荷达到屈服强度时,构件组成原子发生位错位移,晶格结构开始发生变化,磁记忆曲线非线性变化及顺时针转动突然加剧。当加载载荷继续增大,构件内部位错大量移动,且在缺陷、晶界及应力集中处发生大量聚集,表现为构件的塑性变形。位错的大量聚集导致磁畴组织畴壁的不可移动及磁矩的转动,在应力集中处形成磁畴钉扎点,在表面形成漏磁场,磁记忆曲线表现出非常明显的非线性变化和幅值变化。当试件断裂后,试件相当于磁铁,一端为S极,一端为N 极,磁记忆曲线呈现“倒S”形状。

2.2 不同缺口角度的铁磁构件磁记忆信号分布规律

通过对不同载荷情况下构件磁记忆信号分布规律的分析可知,金属构件处于不同的变形阶段,磁记忆曲线表现不同的非线性变化程度与幅值大小。为研究不同缺口角度的铁磁构件磁记忆信号分布规律,分别绘制了在不同变形阶段情况下,缺口角度θ 为30°、60°、90°、120°铁磁构件表面测量路径B 的磁记忆信号分布曲线,如图3 所示。

图3 中,测量路径A、C 表面的磁记忆信号均出现了测量路径B 的分布规律,只是磁记忆法向分量Hp(y)幅值稍高于测量路径B。因此本工作只选取测量路径B 表面的磁记忆信号分布曲线进行分析讨论。为了便于比较,各曲线横坐标与纵坐标的范围一致。

从图3 可知:在拉伸前,不同缺口角度的铁磁构件磁记忆曲线表现为大致重合的线性直线,没有很大的差异(图3a);在弹性阶段,曲线呈现稍微的非线性变化,且随着构件缺口角度的增加,非线性程度越明显(图3b);构件达到屈服点时,磁记忆曲线表现较为明显的非线性变化,可清晰的判断应力集中位置,且随着构件缺口角度的增加,法向分量Hp(y)幅值越大(图3c);当载荷进一步增大,处于塑性变形阶段和即将断裂时,曲线非线性程度发生剧烈变化,法向分量Hp(y)幅值也发生显著增大,且随着构件缺口角度的增加,Hp(y)幅值变化增大(图3d、图3e);当铁磁构件断裂后,不同缺口角度的铁磁构件磁记忆曲线为大致相同的“倒S”形状(图3f)。

试验结果表明,随着构件缺口角度的增大,磁记忆信号法向分量Hp(y)幅值也随着增大。在外加载荷的作用下,试件缺口角度不同,缺口尖端内部应力也不相同,宏观上表现为应力集中程度的不同。试件应力集中程度的不同,从而引起试件表面漏磁场法向分量Hp(y)幅值的不同。可知,随着V 形缺口试件角度的增大,缺口尖端应力集中程度也增大。

图3 不同缺口角度的构件磁记忆信号分布(构件不同变形阶段)Fig.3 Distribution of magnetic memory signal of ferromagnetic with different notch angles (the different deformation stage)

3 结论

1)磁记忆分布曲线的变化与构件受力变形的对应关系为:曲线仅发生转动,构件处于弹性变形;曲线非线性变化非常明显,法向分量漏磁场值Hp(y)幅值剧烈增大,构件处于塑性变形;曲线呈现“倒S”形状,构件断裂。

2)磁记忆分布曲线的分布特征可大致判断铁磁构件所在的受力变形阶段,这为金属磁记忆检测技术在实践与工程上的应用提供一定的依据。

3)随着构件缺口角度的增大,磁记忆信号法向分量Hp(y)幅值也随着增大,更清晰地呈现了构件应力集中的位置,且随着V 形缺口试件角度的增大,缺口尖端应力集中程度也增大。

[1]Dubov A A.Diagnostics of metal items and equipment by means of metal magnetic memory[C].Proceedings of 7th Conference on NDT and International Research Symposium,Shantou,1999:181-187.

[2]Dubov A A.Development of a metal magnetic memory method[J].Chemical and Petroleum Engineering,2012,47(11-12):837-839.

[3]任吉林,林俊明.金属磁记忆检测技术[M].北京:中国电力出版社,2000:44-78.

[4]任吉林,王东升,宋凯,等.应力状态对磁记忆信号的影响[J].航空学报,2007,28(3):724-728.

[5]Dong L H,Xu B S,Dong S Y,et al.Variation of stress-induced magnetic signals during tensile testing of ferromagnetic steels[J].NDT & E International,2008,41(3):184-189.

[6]王丹,董世运,徐滨士,等.应力集中部位的金属磁记忆检测研究[J].失效分析与预防,2007,2(2):12-15.

[7]王正道,姚凯,沈恺,等.不同变形阶段金属磁记忆检测技术判据和表征参数[A].第16 届全国疲劳与断裂学术会议会议程序册,2012.

[8]张卫民,刘红光,孙海涛.中低碳钢静拉伸时磁记忆效应的试验研究[J].北京理工大学学报,2004,24(7):571-574.