SMT生产工艺中产生锡珠的原因分析及防控措施

戴建华

SMT生产工艺中产生锡珠的原因分析及防控措施

戴建华1,2

(1.江苏省无线传感系统应用工程技术开发中心 江苏无锡 214153;2.无锡商业职业技术学院 江苏无锡 214153)

对SMT生产工艺中容易产生的锡珠进行了系统的分析。通过材料、设备、工艺、环境的影响,对操作人员的技术水平、工作习惯进行分析;提出了在SMT生产工艺过程中如何防止“锡珠”产生的防控措施,并通过工厂的生产实践有效地控制了锡珠的产生,为SMT工艺工程师在生产过程中如何改善锡珠方面提供了参考。

锡珠 焊膏 再流焊 温度曲线

随着电子产品迅速朝小型化、便携式、网络化和多媒体化方向发展,这种市场需求对电路组装技术提出了更高的要求,其中主要包括高密度化、高速化、高性能、高可靠性、低功耗、小尺寸和多引脚等。SMT(SurfaceMounted Technology)技术作为电子行业最流行和应用最广的工艺技术,因其具备组装密度高、电子产品体积小、可靠性高和易于实现自动化等特点,已成为电子组装行业里最重要的一种工艺和技术。但在实际规模生产过程中,还是有各种各样的问题发生,锡珠是最主要的缺陷。另外,越来越多的电子焊接采用焊后“免清洗”工艺,但是如果焊后板面有“锡珠”出现,则不可能达到“免清洗”的要求,因此“锡珠”的预防与控制在实施“免清洗”过程中就显得格外重要。“锡珠”的出现不仅影响板级产品外观,更为严重的是由于印制板上元件密集,在使用过程中有可能造成短路等状况,从而影响产品的可靠性。

1 “锡珠”产生主要因素分析

1.1 关于的“锡珠”形态及标准

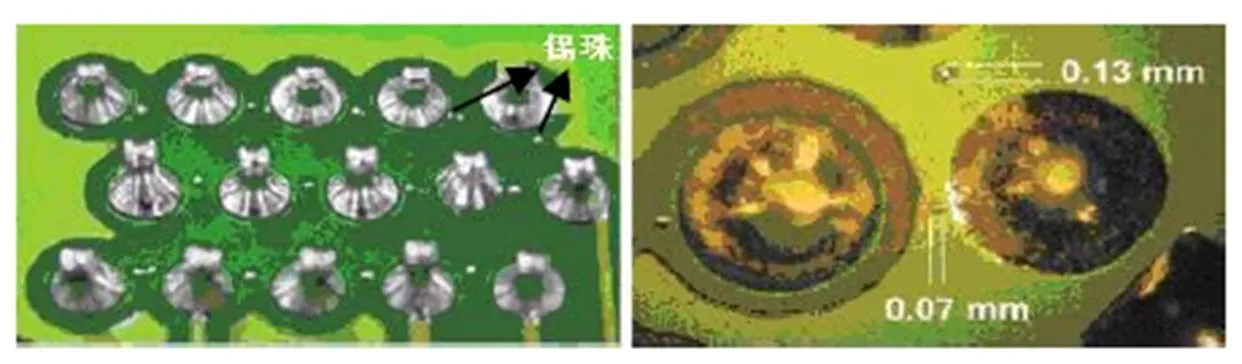

根据电子产品生产现场质量检验标准及无铅的验收标准(IPC-A-610C标准)中规定“每平方英寸少于5个”。最小绝缘间隙0.13 mm,直径小于0.13 mm的锡珠被认为是合格的,常见的锡珠形态及其尺寸照片如图1所示。而直径大于或等于0.13 mm的锡珠是不合格的,制造商必须采取纠正措施,避免这种现象的发生。在最新版IPCA-610D标准中没有对无铅焊接中锡珠现象做更清楚的规定,另外MIL-STD-2000标准中规定“不允许有锡珠”,在有关汽车和军用产品的标准中则是“不允许出现任何锡珠”,所用线路板在焊接后必须被清洗或将锡珠手工去除。

图1 常见的锡珠形态及其尺寸标识照片

1.2 “锡珠”产生的原因

焊锡珠的存在不仅影响了电子产品的外观,也对产品的质量埋下了隐患。现代化电子线路印制板元件密度高、间距小,在使用时锡珠可能会脱落。有的用户在使用端有二次回流的需要,锡珠造成元器件或电路连接短路,影响电子产品的质量。因此,很有必要弄清锡珠产生的原因,并进行有效地控制及改进。在“SMT表面贴装”焊接工艺中,锡珠是在回流炉中产生,但回流焊的“温度、时间、锡膏的质量、印刷厚度、钢网(模板)的制作、装贴压力”等因素都有可能造成“锡珠”的产生。锡珠其实就是由于锡膏受热太快,锡膏中的水分爆裂而使得焊锡飞溅,从而在电路板上产生多余的锡珠。所以原因主要从物料角度、设备角度和工艺操作角度三个方面来分析。

1)物料角度——锡膏

锡膏是一种均质混合物,由合金焊料粉、糊状焊剂和一些添加剂混合而成的具有一定黏性和良好触变性的膏状体。当被加热到一定温度时(通常183℃),随着溶剂和部分添加剂的挥发及合金粉的熔化,使被焊元器件和焊盘连在一起,冷却形成永久连接的焊点。合金焊料粉是锡膏的主要成分,约占锡膏重量的85%~90%。常用的锡膏分以下几种:锡铅(Sn – Pb)、锡铅银/铜(Sn – Pb – Ag/Cu)和锡(铅)铋(Sn – Pb – Bi)。目前锡铋为低温锡膏,比较容易出现“锡珠”,锡膏产生的原因主要是由锡膏的配方及成分所引起。

(1)锡膏中的金属含量。锡膏中金属含量的质量比约为89%~91%,体积比约为50%左右,如图2所示。通常金属含量越多,锡膏中的金属粉末排列越紧密,锡粉的颗料之间就有更多机会结合而不易在气化时被吹散,因此不易形成“锡珠”;如果金属含量减少,则出现“锡珠”的机率增高。

图2 锡膏成分与锡珠率对照曲线

(2)锡膏中氧化物的含量。锡膏中氧化物含量也影响着焊接效果。氧化物含量越高,金属粉末熔化后在与焊盘熔合的过程中表面张力就越大,而且在“回流焊接阶段”金属粉末表面氧化物的含量还会增高,这就不利于焊料的完全“润湿”从而导致细小锡珠产生。

(3)锡膏中金属粉末的粒度。锡膏中的金属粉末是极细小的近圆型球体,常用的焊粉球径约在25~45 μm之间,较细的粉末中氧化物含量较低,因而会使“锡珠”现象得到缓解。

(4)锡膏抗热坍塌效果。在回流焊预热段,如果锡膏抗热坍塌效果不好,在焊接温度前(焊料开始熔融前)已印刷成型的锡膏开始坍塌,并有些锡膏流到焊盘以外。当进入焊接区时焊料开始熔融,由于内应力的作用,锡膏收缩成焊点并开始浸润爬升至焊接端头。有时因为焊剂缺失或其他原因导致锡膏应力不足,有一少部分焊盘外的锡膏没有收缩回来,当其完全熔化后就形成了“锡珠”。

由此可见,锡膏的质量及选用也影响着锡珠产生。锡膏中金属及其氧化物的含量、金属粉末的粒度、锡膏抗热坍塌效果等都在不同程度地影响着“锡珠”的形成。

2)设备角度——印刷机,贴片机,回流焊机

(1)锡膏在印制板上的印刷厚度及印刷量。锡膏的印刷厚度是生产中一个主要参数,印刷厚度通常在0.15~0.20 mm之间,过厚或过多都容易导致“坍塌”从而形成“锡珠”,过少会影响焊接质量。

(2)如果在贴片过程中贴装压力过大,元件压在锡膏上时就可能有一部分锡膏被挤在元件下面或有少量锡粉飞出,在焊接段这部分焊粉熔化从而形成“锡珠”。

(3)回流焊机如果温区较少或回流焊机的长度不够,都会因升温较快而产生锡珠。

3)工艺角度

(1)印刷工艺

锡膏印刷时发生的塌陷使锡膏留在阻焊层上,从而会在回流焊时产生焊锡珠。塌陷与锡膏特性、模板、印刷参数设定有很大关系。锡膏的黏度较低、保形性不好,使印刷后容易塌陷;如果模板内孔壁粗糙不平,会造成锡膏从模板脱落,印出的锡膏也容易发生塌陷。过大的刮刀压力会对锡膏产生比较大的冲击力,使锡膏外形被破坏,发生塌陷的概率也会大大增加。因此,相对应的解决方法是选择黏度较高的锡膏,采用激光切割模板来提高孔壁光滑度以降低刮刀压力参数。有时在生产过程中,印刷线路板印错后需要将线路板上已经印制的锡膏清洗干净。若清洗不干净,印制板表面和过孔内就会有残余的锡膏,回流焊时就会形成锡珠,在这一过程中,人员因素的影响显得尤为突出。因此要加强操作员在生产过程中的责任心,严格按照工艺要求进行生产,加强工艺过程的质量控制。

(2)贴片工艺

如果在贴装时压力太大,锡膏就容易被挤压到元件下面的阻焊层上,在回流焊时焊锡熔化在元件的周围形成锡珠。可以减小贴装时的压力,调整贴装压力并设定包含元件本身厚度在内的贴装吸嘴的下降位置,要注意元器件的物理尺寸,设置正确的元件高度。

(3)回流焊工艺

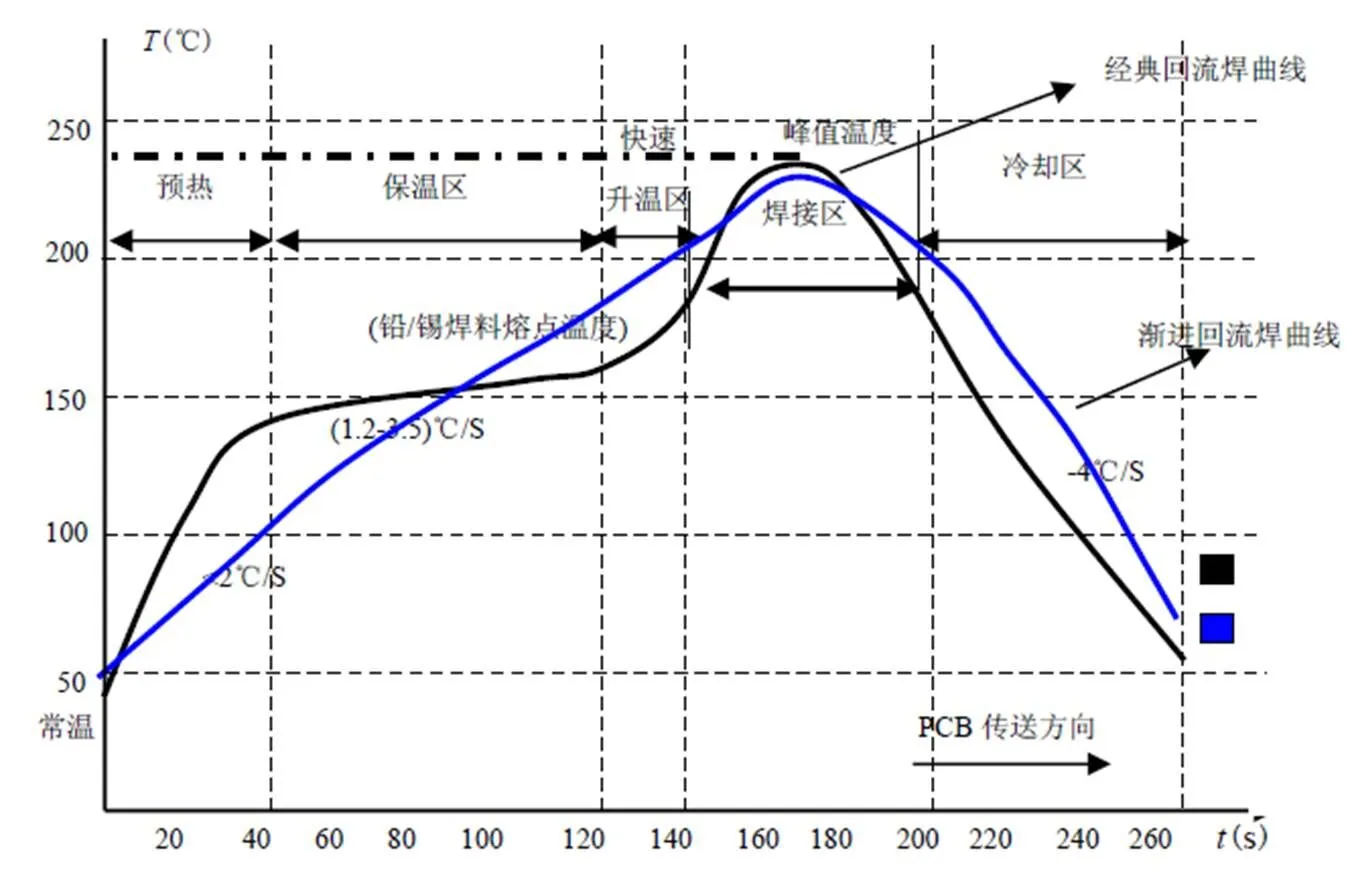

回流焊温度曲线是决定焊珠形成的一个重要参数,温度曲线如图3所示。回流过程中不同阶段的温度和升温速度会导致不同的问题产生。经典的回流温度曲线将整个回流过程分为5个区域:预热、保温、升温、焊接、冷却。每个区域的曲线斜率不同,升温速率分别为1.5℃/s、0.5℃/s、1.5℃/s、2.5℃/s,冷却区域小于4℃/s。特别是在焊接区,由于升温速度较快,水分爆裂就容易形成锡珠。采取较适中的预热温度和预热速度来控制锡珠的产生。

图3 回流焊温度曲线图

(4)其他辅助工艺

湿度敏感的元器件及印制板长时间暴露在空气中会吸收水分并发生焊盘氧化,导致可焊性变差,极易引起焊锡珠现象。对这些湿度敏度元件和印制板要进行湿度敏感度控制,控制的原则是在运输、储存、备料及生产过程中一定要严格按照元器件及印制板的湿度敏感等级进行控制,暴露时间超标时必须及时用低温(40℃)或者高温(120℃) 在干燥箱中进行24 h的烘烤,并且用湿度敏感指示卡进行跟踪且要进行真空封装,这样可以有效地减少锡珠产生。

2 生产中“锡珠”的防控措施

2.1 锡膏选用

(1)锡膏中金属颗粒的含量、锡膏的氧化度、锡膏中焊料球的粗细度、锡膏吸湿及锡膏中助焊剂的量以及焊剂的活性都能影响锡珠的产生。锡膏中金属含量的质量比约为88%~92%,体积比约为50%。当金属含量增加时,锡膏的黏度增加,就能有效地抵抗预热过程中汽化产生的力。另外,金属含量的增加使焊料球排列紧密,使其在熔化时更容易结合而不被吹散。此外,金属含量的增加也可以减小锡膏印刷后的塌陷,因此,选用金属含量高的锡膏不易产生焊锡珠。

(2)锡膏接触空气后,金属颗粒表面可能产生氧化。金属氧化度越高,在焊接时颗粒越不易结合,锡膏与焊盘及元件之间就越不浸润,从而导致可焊性降低。而试验证明锡珠的发生率与锡膏氧化物的百分率成正比。一般锡膏的氧化物应控制在0. 03%左右,最大值不要超过0. 15%,所以锡膏不宜长时间暴露的空气中。

(3)锡膏中金属颗粒的粒度越小,锡膏的总体表面积就越大,从而导致较细颗粒的氧化度较高,因而锡珠现象加剧。试验表明,选用较细颗粒度的锡膏更容易产生焊锡珠。焊料颗粒的均匀性不一致,若其中含有大量的20 mm以下的焊料球,这些焊料球的相对面积较大,极易氧化,最易形成锡珠。另外,在溶剂挥发过程中,也极易将这些小焊料球从焊盘上冲走,增加锡珠产生的机会。一般要求25 mm以下的粒子数不得超过焊料颗粒总数的5%。

(4)锡膏一般冷藏在冰箱中,使用前将其从冰箱中拿出后不应立即开盖(立即开盖会使水汽凝结在锡膏上),而应在使用环境下回温,待温度稳定后再开盖使用。锡膏中助焊剂的量太多会造成锡膏局部塌落,从而容易产生锡珠。另外,焊剂的活性小导致焊剂的去氧化能力弱,也容易产生锡珠。免清洗锡膏的活性较松香型和水溶型锡膏要低,因此就更有可能产生焊锡珠。

2.2 设备选用

(1)印刷机的选用。印刷机本身应选用压力适中、控制精确的全自动印刷机。特别是与印刷机相匹配的钢网。钢网的开孔和印刷的压力是印刷工艺阶段主要控制因素。

(2)贴片机的选用。主要是贴片的压力和位置精确度,一般选择全自动的贴片机。主流贴片机一般都能达到使用要求。

(3)回流焊机的选用。回流焊机是引起锡珠的主要原因,在实际生产加工一款遥控器电路板时出现锡珠的可能性较多,选用的回流焊炉是HW-8800的8温区。开始一直以为是印刷工艺出现的问题,后来发现回流焊机的温控曲线在低温时的控制不是很好,回流焊机常用的温度是在230℃,但由于这款遥控器电路板的问题只能选用低温锡膏,在温度测试时正常,但过板是温度有一点偏差;后选用另一条生产线的回流焊炉,锡珠的出现率大大降低。

2.3 工艺控制

1)模板的设计和制作

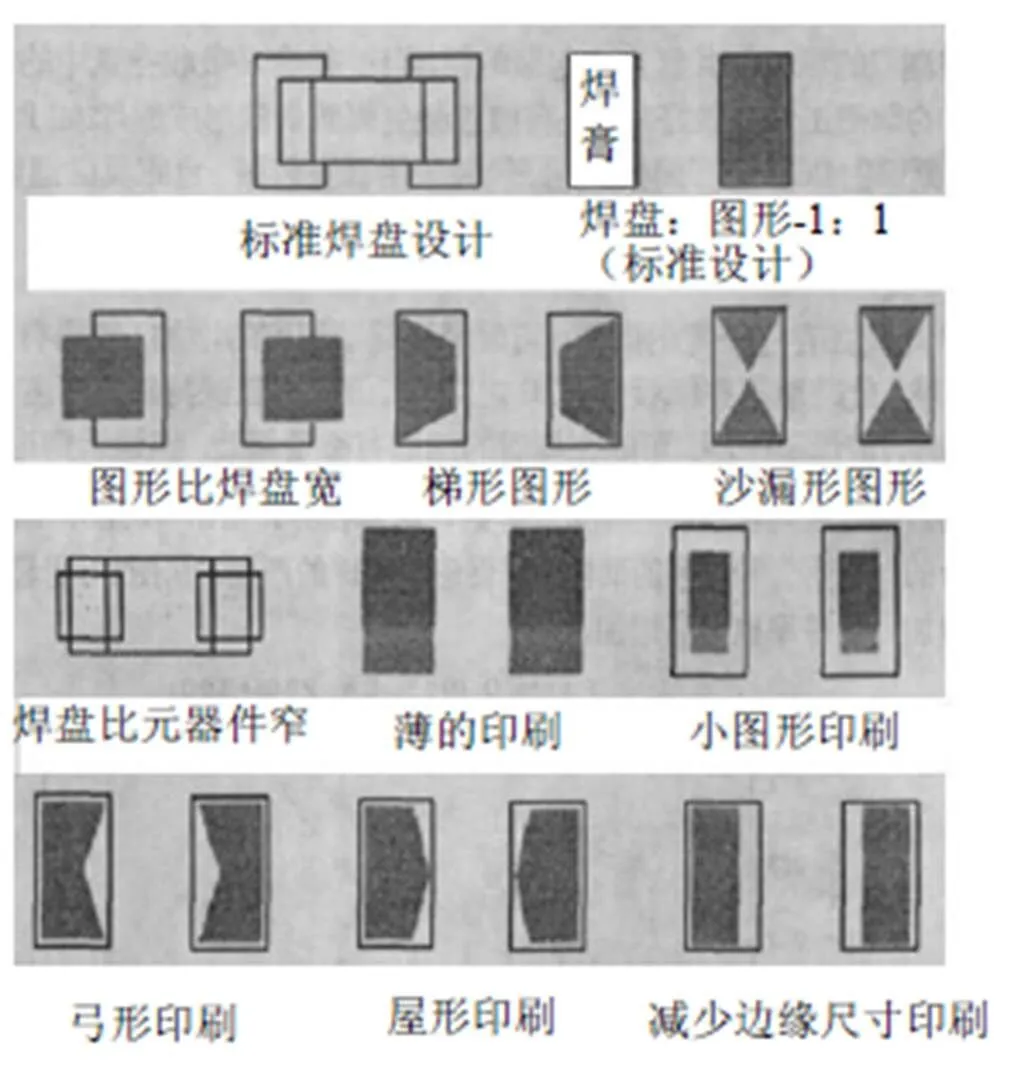

一般情况下,生产厂家往往根据印制板上的焊盘来定制模板,所以模板的开口就是焊盘的大小。在印刷焊膏时,容易把焊膏印刷到阻焊膜上,从而在回流时产生焊锡珠。据介绍,模板的开口比焊盘的实际尺寸减小10%,同时,可以更改开口的外形和适当地减小模板的厚度以减少锡珠产生的可能性。图4是几种可减少或消除锡珠产生的模孔设计。

图4 几种可减少或消除锡珠产生的模孔设计

2)印刷工艺

传统印刷方法是刮刀沿印刷网板的或方向以90°角运行,这往往会导致器件在开口不同走向上焊膏的不同。经多次印刷试验证明,刮刀以45°角的方向进行印刷可明显改变焊膏在不同印刷网板开口走向上的失衡现象,同时还可以减少对细间距的印刷网板开口的损坏。除了模板的设计因素外,模板的制作也是必须考虑的。(1)实现较高百分比的焊膏释放的模板能够较好地避免塌边,从而减少锡珠的产生;要获得高百分比的焊膏释放能力,要求模板的开孔壁必须有较高的光滑度,因此最好选用开孔壁极光滑的模板技术;(2)如果模板开孔尺寸腐蚀精度达不到要求,在对细间距焊盘进行漏印时,容易造成漏印焊膏的外形轮廓不清晰,致使元器件引脚间锡珠的产生。

将自动印刷机的刮刀压力调整到最佳,同时注意刮刀的平行度。若刮刀压力太大时,对丝网的磨损会很大,从而缩短丝网的使用寿命(对GKG印刷机,一般要求控制在20 N/mm2)。同时,要严格控制印刷速度,印刷速度快有利于丝网的回弹,但同时会阻碍焊膏的传递;而速度过慢,焊膏在丝网上难以滚动,通常印刷速度范围为20~30 mm/s。当焊膏量偏少时,可适当降低速度,反之亦然。要根据印刷质量对丝网进行适时清洗,目的是清洗掉印刷网板与线路板接触一面的残余焊膏和印刷模板开孔内的残余焊膏,避免锡珠症状的加重。

3)回流焊工艺

回流焊工艺根据焊膏的种类选择合适的温度曲线并进行微调控制传板的速度,以达到最佳的焊接效果。

3 结语

焊锡珠出现的因素有很多,其产生是一个极复杂的过程。焊接本身也是一个系统工程,受材料、设备、工艺和环境的影响,甚至操作人员的技术水平、工作习惯也会影响到最终的焊接结果。关键是焊膏的影响,要采用防焊锡珠的模板开孔方式并控制焊膏体积,调整印刷和元件贴装参数,优化回流焊温度设置,并且要做好元器件及印刷线路板的湿度敏感控制和外部环境的温湿度控制,注意生产过程中的人为操作因素导致焊膏污染印制板等,这样就能达到减少焊锡珠的理想效果。必须注重制程前和制程中的每一个环节,尽可能避免或减少不利影响,以达到完美焊接。

[1] 金兴建,苗瑞.焊青印刷工艺参数的选择与优化[J].印制电路信息,2006(4):56-59.

[2] 岁时中.SMT工艺中锡珠产生的原因及预防[C].中国高端SMT学术会议论文集,2007:430-436.

[3] 徐向荣.焊锡珠产生原因及改进方法[J].苏州大学学报(工科版),2010,30(4):66-69.

[4] 石宏伟.影响焊膏印刷质量的因素及改进方法[J].成都航空职业技术学院学报,2005(3):55-57.

[5] 袁锡明,李海波,等.基于模糊自整定PID的再流焊设备温控系统设计[J].热加工工艺,2012(12):154-156.

[6] 龚雨兵.再流焊炉温曲线优化研究[J].热加工工艺, 2013,42(15):187-190.

[7] 谢再晋.高校SMT实验室焊膏测试的探索[J].焊接技术, 2010,39(8):42-44.