机械制造全工艺碳排放量化方法

尹瑞雪

(贵州大学 机械工程学院,贵阳 550003)

0 引言

根据2011 年我国各个行业能源消耗情况统计,制造业能源消耗达58%,是碳排放的主要来源。因此采用低碳制造将为实现我国2020 年减排任务提供重要保障,是解决制造业碳排放压力大的主要途径[1]。低碳制造强调产品的整个生命周期内碳排放量的量化与控制,为实现制造过程各个环节碳排放量化及控制提供较准确的典型工艺碳排放信息,亟需建立一种能够适用于各种典型工艺的碳排放评估模型。

在已有的机械制造工艺碳排放评估模型研究中[2-6],大多数数据来源于实际采集,往往是针对某一种加工方法,或某一台机床,缺乏灵活性,无法将模型应用于更大范围的制造工艺碳排放的评估。

本文根据机械制造工艺碳排放特性,对典型的机械制造工艺碳排放进行了分类,并定义了其各类碳排放建立了评估模型,基于该模型定义了机械制造全工艺碳排放评估函数,并以案例说明该模型的有效性。

1 机械制造典型工艺碳排放评估模型定义

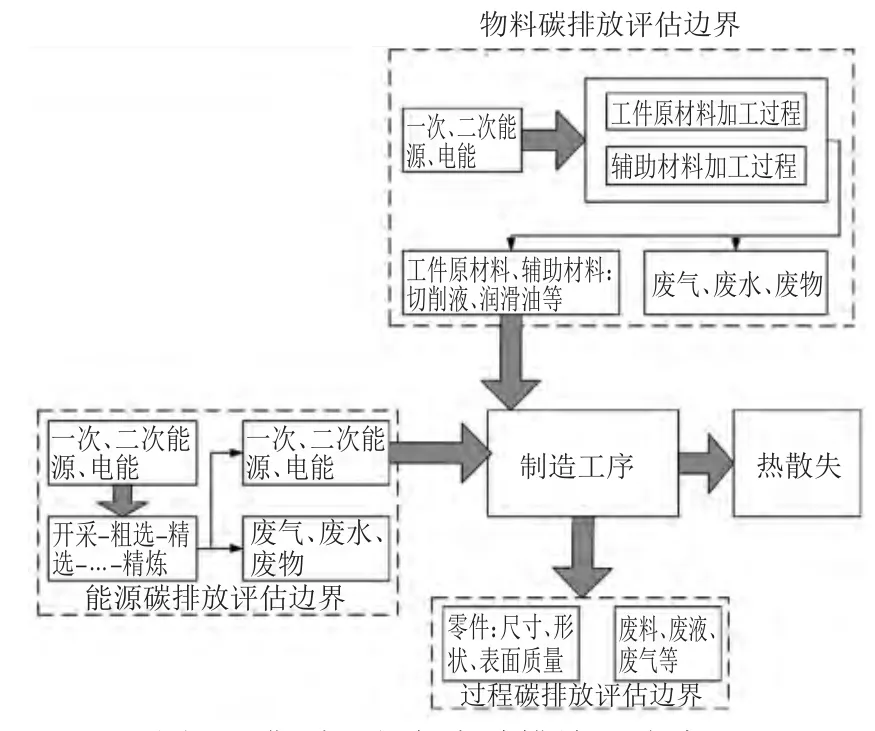

典型的机械制造工序的碳排放可分为两个部分:直接碳排放以及间接碳排放,其中间接碳排放分为物料碳排放以及能源碳排放。物料碳排放包括物料生产过程的各个环节碳排放总量,考虑到收集数据的难度,以及相对数据的重要性,文中将物料碳排放的边界仅界定在原材料及辅助材料物料生产过程碳排放。同理,能源碳排放的评估边界界定在企业生产中所消耗的各种能源的制造过程的碳排放;直接碳排放的碳排放评估边界就是该工序全过程,针对机加工,该部分碳排放量可忽略不计。各类碳排放评估边界如图1 所示。

图1 典型工艺各类碳排放评估边界

2 机械制造全工艺碳排放量化

2.1 机械制造全工艺碳排放量化模型

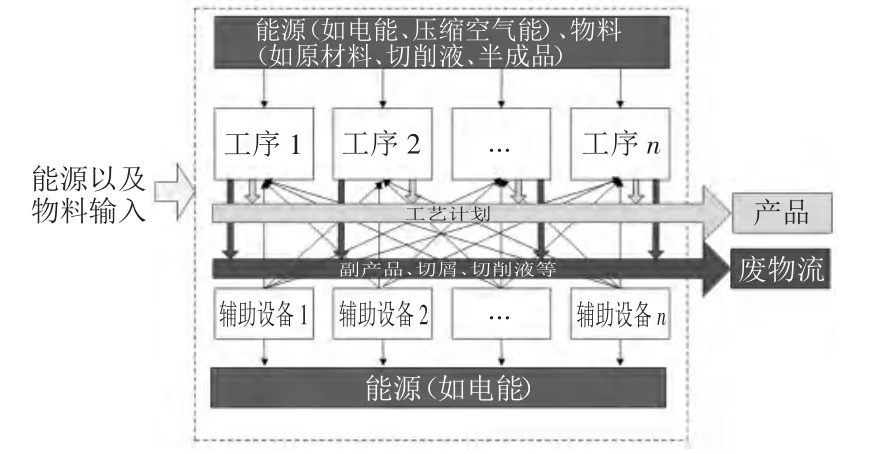

在实际生产中,一个工件往往需要多个工序,在不同的机床上完成。对于需要在机加工车间多个机床共同完成的工艺计划,其碳排放除了所涉及的每台机床上完成加工造成的碳排放之和,还涉及到在整个车间、各机床之间物料运输导致的能耗碳排放。因此机械加工全工艺链碳排放评估边界如图2 所示。

图2 全工艺链碳排放评估边界

根据该评估边界,机械加工全工艺链碳排放量化模型为

其中CFm·j表示第j 个工序物料碳排放,CFe·j表示第j 个工序能耗碳排放,CFae·k表示全工艺链中第k 台辅助设备能耗碳排放。辅助设备主要是指物料传送系统、刀具传送系统以及切屑传送系统。

2.2 物料传送系统能耗碳排放

1)自动小车能耗碳排放估算。

为了估算自动小车能耗碳排放,考虑其基础能耗模式参照文献[7]。假设自动小车以匀速进行工作,并且忽视速度的变化,例如加速和减速,那么对于一个典型工作循环,自动小车的工作时间可用下式表示:

其中:tL为将毛坯或完成加工零件从仓库或机床上装卸到自动小车托盘上的时间;LD为自动小车载货时运行距离;LS为自动小车空载时运行距离;tU为卸载时间;Li为工艺计划中第i 个工序所使用的加工机床到第(i+1)个工序所使用的加工机床的距离,如果该工艺路线仅在一台独立机床上实现,那么该距离取值为零;vAGV为自动小车平均速度。

其中忽略了潜在的一些导致自动小车不能正常工作的因素,假设自动小车的平均功率已知,则自动小车能耗可用下式表示:

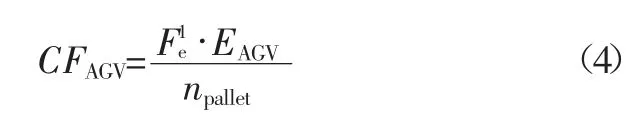

其中PAGV表示自动小车的功率,kW。假设小车一次安装同一批次零件的数量npallet是一定的,那么每件工件因使用自动小车进行物料运输所导致的能耗碳排放(CFAGV)计算等式如下:

2)传送带能耗碳排放估算。

为了能够建立传送带传送物料的能耗碳排放模式,首先建立起能耗模式,采用文献[8]中的能耗模式。从能量转换的观点来看,带传动能耗包括3 个部分:无负载时能耗PEC、水平方向移动能耗PLC、垂直方向移动能耗PVC。总的能耗用下式表示:

根据传送带的速度及长度,带传动的时间能够很容易计算出来。

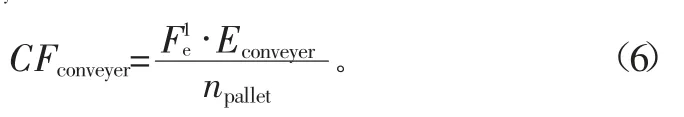

那么每件工件因使用传送带进行物料运输所导致的能耗碳排放CFconveyer计算等式如下:

2.3 工具传送系统能耗碳排放估算

工具传送系统能耗能感应根据驱动功率PTT、工具传送系统的速度vTT以及工艺路线中第i 台设备到工具库平均距离Lm,i。那么由工具传送系统能耗导致的碳排放可由下式计算。

其中:ni表示在全工艺路线中,第i 台加工机床所需换刀次数。

2.4 切屑传送系统能耗碳排放

工艺路线产生切屑运输所导致的能耗ECT及其碳排放CFCT计算等式如下式:

其中:PCT为切屑运输机功率,kW;tCT为开机时间,s。

3 应用案例

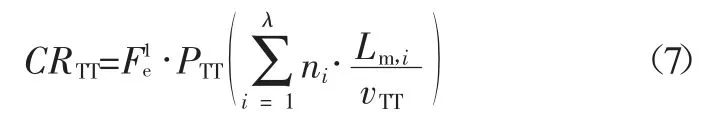

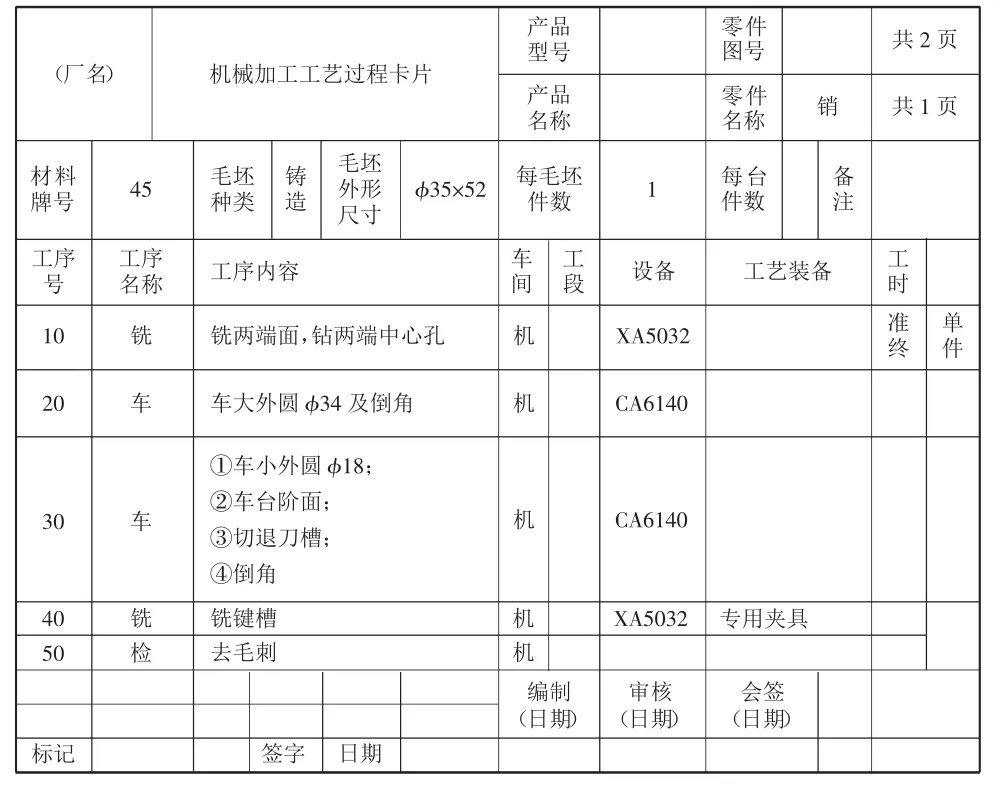

该零件毛坯为铸件,材料为45 钢,大批量为大批大量,尺寸及加工要求如图3 所示。

图3 圆销

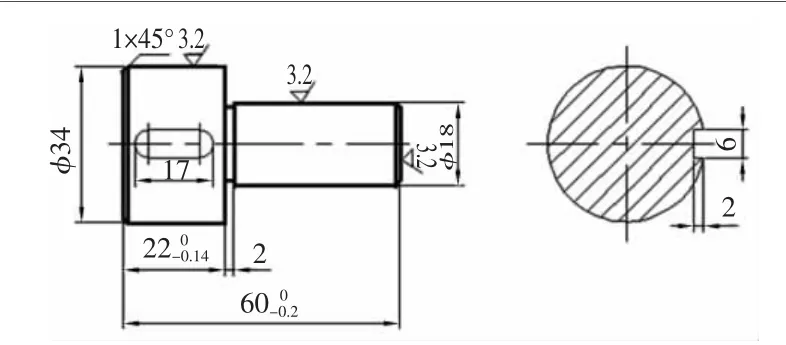

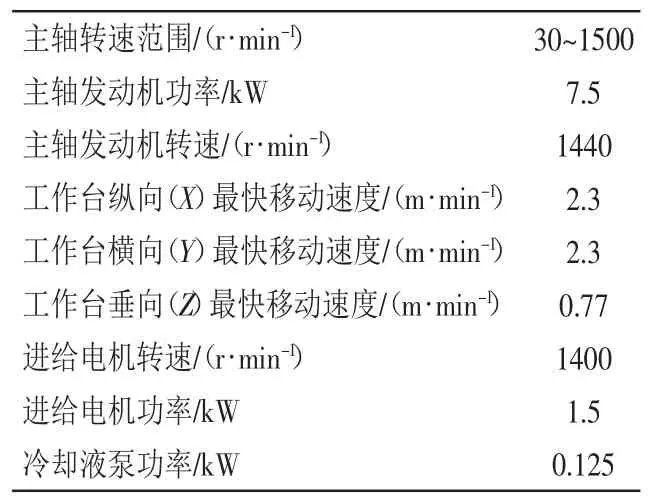

根据该零件加工要求以及生产类型,采用传统机床进行加工,其中车削所使用的CA6140 参数如表1,铣削所使用的XA6132 参数如表2,加工规划如表3 所示。

在各加工设备间采用自动小车进行物料传递,该小车负载能力15 kg,自重15 kg,工作速度0.2~0.47 m/s,采用双电机驱动,电机功率为13.5 W,设各机床之间距离为4 m,设工件库至第一个工序所使用的机床距离为5 m,工件库至最后一个工序所使用的设备距离为10 m。切屑传送系统采用螺旋运输机以及链传动运输机,设电机功率均为2.3 kW。由于该工艺计划中未使用工具传送系统,因此该部分碳排放忽略不计。

表1 CA6140 机床参数

表2 XA6132 参数表

表3 案例工艺过程卡

该零件加工全工艺链碳排放计算如下:

1)物料碳排放计算。

a.切屑碳排放计算。该零件毛坯为铸造毛坯,其碳排放系数,可直接采用文献[9]给出的数据,取值为8.2 kgCO2e/kg。根据毛坯的尺寸以及加工后零件尺寸可知,切屑体积为29 800 mm3,质量为0.234 kg,其碳排放为1.919 kgCO2e。

b.切削液碳排放。根据该车间切削使用情况,假设各台机床切削液更新时间一致,每台机床平均每分钟实际切削时间切削液消耗值为6.25×10-4kg/min。该工艺路线实际切削时间2.32 min,因此实际消耗切削液1.45×10-3kg,假设生产单位质量切削液碳排放系数为4.5kgCO2e/kgcoolant,则使用切削液所导致的碳排放为6.52×10-3kgCO2e.

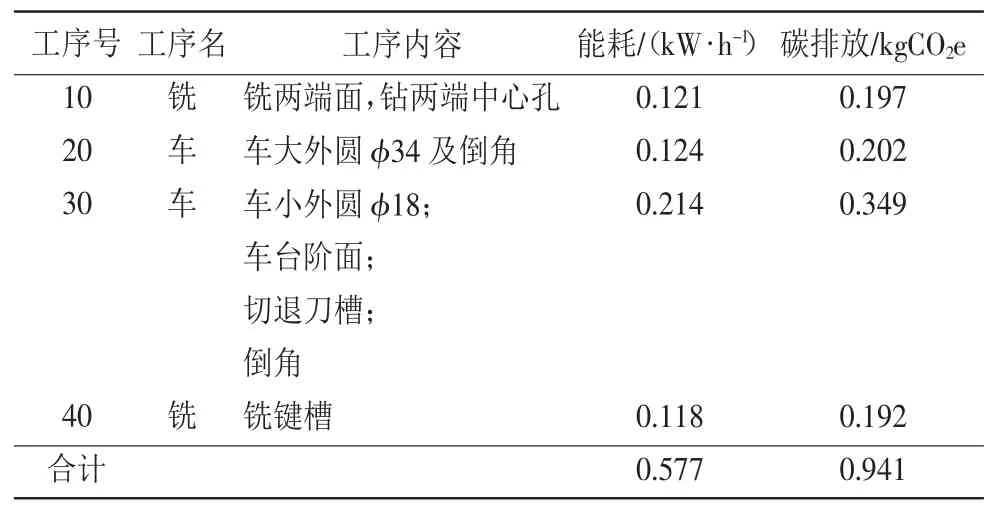

2)各工序能耗碳排放。各工序能耗碳排放采用单工序能耗碳排放等式进行计算,计算结果如表4,其中电能碳排放系数为0.93kgCO2e/kWh[10]。

3)辅助系统能耗碳排放。设将毛坯或完成加工零件从仓库或机床装载到自动小车托盘上或卸载的时间均为3 min;自动小车载货时运行距离15 m;各工序间机床距离为4 m,设该车间同期仅有该项加工任务,自动小车随工件工作地点随时待机,无空载状况;自动小车平均速度0.45 m/s。根据式(3),自动小车运行时间可知为248.88 s。根据自动小车双电机功率均为13.5 W,因此电能耗为0.93/(kW·h-1),碳排放为1.52 kgCO2e。

表4 各工序能耗及碳排放计算结果

文中假设该车间同期仅完成该项加工任务,因此在计算切屑运输机运行时间时,只需在整个加工时间基础上,计入准备时间以及清理时间即可,设准备时间、清理时间均为5 min,该螺旋运输机功率为2.3 kW,即可算出切屑运输机电能耗碳排放为0.437 kgCO2e。

4)碳排放情况分析。该零件机加工全工艺链碳排放值为4.453 kgCO2e,排放情况如图4 所示。

图4 案例加工过程各类比较

从图4 中可以看出,对于机械制造全工艺链,其碳排放源主要源于原材料的消耗以及辅助设备能耗,一方面是因为原材料冶金过程是制造业能耗、碳排放主要来源,占有主导比例,因此选用新型低碳排放原材料,或采用低碳排放原材料制造方法,可从源头控制整个制造过程碳排放;另一方面随着制造业自动化程度的升级,大量的辅助设备成为制造过程碳排放的又一主要来源。

5 结论

文中基于制造过程碳排放特性分析的基础上,提出机械制造过程碳排放广义特性函数,为工艺物料碳排放、能源碳排放、过程碳排放特性提供了函数化描述,可较为准确地获得典型工艺碳排放信息,可用于零件最终的碳标签标注,为消费者选取商品提供了参考依据;并讨论了全工艺链碳排放量化模型,结合案例说明了模型的可行性。文中案例假设该车间同期仅有该项加工任务,相对辅助设备能耗较实际情况较大,因此如何利用多加工任务之间的时间耦合性,进行调度优化,从而降低辅助设备平均能耗,是低碳制造研究又一亟待研究的科学问题。

[1]2011 年中国统计年鉴[EB/OL].http://www.stats.gov.cn/tjsj/ndsj/2011/indexch.htm.

[2]Shimoda M.(2002).LCA case of machine tool[C]//Symposium 2002 of the Japan Society for Precision Engineering Spring Annual Meeting,2002:37-41.

[3]Kalpakjian S,Schmid S R.Manufacturing engineering and technology[M].5th ed.New York,USA:Pearson Education,2006.

[4]Narita H,Kawanura H,Norihisa T.Development of prediction system for environmental burden for machine tool operation[J].JSME International Journal,2006,49(4):1188-1193.

[5]Touma S,Ohnori S,Kokulbo K,et al.Evaluation of environmental burden in eco-friendly machining method using life cycle assessment method -estimation of carbon dioxide emission in eco-friendly Turing method [J].Journal of the Japan Society for Precision Engineering,2003,69(6):825-830.

[6]Akbari J,Oyamada K,Saito Y.LCA of machine tool woth regard to their secondary effects on quality of machined parts[C]//The second international symposium on environmentally concious design and inverse manufacturing.Tokyo,2001:347-352.

[7]Zeng Jianyang,Hsu Wenjing,Qiu Ling.An Energy-Efficient Algorithm For Conflict-Free AGV Routing On A Linear Path Layout [C]// Proceedings of the International Computer Symposium 2002 (ICS 2002),Hualian,Taiwan,Dec.18 -21,2002.

[8]Handbook of conveyor and elevator belting[M].Goodyear Tire and Rubber Company,1975.

[9]杨建新,徐成,王如松.产品生命周期评价方法及应用[M].北京:气象出版社,2002:62-74.

[10]国家发展和改革委员会应对气候变化司.2012 中国区域电网基准线排放因子[EB/OL].[2013-07-02].http://cdm.ccchina.gov.cn/WebSite/CDM/UpFile/File2720.pdf.