基于CFX 的柱面弧形油楔推力滑动轴承仿真分析

朱旭辉

(杭州应用声学研究所,杭州 310012)

0 引言

流体动压推力滑动轴承是一种利用收敛油楔的相对运动产生动压支撑力的轴承,主要用来承受轴向载荷,广泛应用于水利、电力、机械、化工等工业领域。自从1883年B Tower 发现滑动轴承中存在流体动压力以来,学者们对滑动轴承做了大量理论和实验研究[1-2]。研究发现不同的瓦面形状,对于轴承的承载能力具有不同的影响效果,特别是推力轴承,合适的瓦面形状会大幅提高推力轴承的承载能力,并提高其使用寿命。目前应用的推力滑动轴承瓦面形状主要有斜面推力滑动轴承、斜-平面推力滑动轴承、阶梯推力滑动轴承和螺旋槽推力滑动轴承等。然而由于推力轴承加工区域为扇形,使得推力滑动轴承加工过程困难,同时绝大部分轴承只能单方向旋转[3-4]。

目前关于推理轴承的承载能力计算,大多数学者主要利用求解雷诺方程的方法来研究各种瓦面形状对滑动轴承动特性的影响[5-6]。虽然通过这种方法能够得到一定程度上反映油膜运动规律的压力分布,但是在计算过程中,Reynolds 方程本身忽略了N-S 方程中的惯性项、油膜曲率等因素。

本文根据计算流体力学基本原理,结合Workbench的CFX 流体仿真模块,对高磊等[7]提出的柱面弧形油楔推力滑动轴承进行了仿真分析,并研究了其稳态油膜特承载特性。

1 三维模型的建立

当前的轴承设计,大都用外部的冷却器将润滑油直接压力输送到轴瓦间或是油槽内。因此在每个轴瓦前设计有一个供油槽,在槽底部的中心位置设有圆形进油口。供油槽的作用不仅是输送压力油[2],更主要是为从轴承流出的热油和从外部进入的冷油,提供了一个对流换热的场所,更利于润滑油保持在一个低温的状态。

本文结合推力轴承的结构特点,在Autodesk Inventor中建立推力轴承模型如图1 所示,滑动轴承模型参数示意图见图2,模型的几何尺寸见表1。

图1 柱面弧形油楔推力滑动轴承三维模型

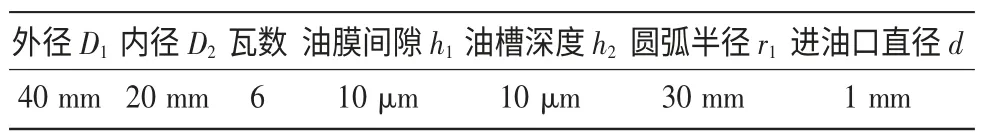

表1 模型的几何尺寸

图2 滑动轴承模型参数示意图

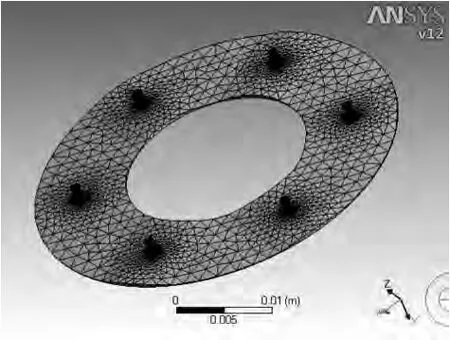

2 网格划分

在Workbench 的CFX 计算之前,需要将模型中的油膜腔体设置成流体域。然后倒入Workbench 的CFX 网格划分模块,对流体域进行网格划分。网格划分方法采用自适应的三角单元,最小单元尺寸设定为2 μm。这样既能够满足计算精度要求,又能够有效地节省系统内存空间。流体域网格划分结果如图3 所示。

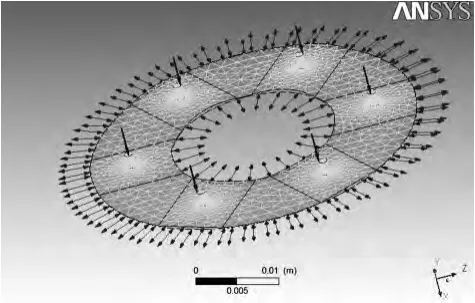

3 边界条件设置

图3 流体域网格划分结果图

图4 流体域边界条件的设定

网格划分好之后,需要对流体域进行边界条件设定。添加滑动轴承专用润滑油材料,润滑油密度为ρ=876 kg/m3,动力黏度为:η=0.0125 Pa·s。而后设定流体域边界。将流体域与轴颈相接触的面,设定为旋转墙,并设定其转速。本文采用压力供油方式,需要设置将油膜入口压力和油膜出口压力,压力大小取0.1 MPa。其余避免设定为固定墙。流体域边界条件设定好后,如图4 所示。

4 求解模型设置

根据滑动轴承动压油膜润滑的特点,对于流体域求解模型选用湍流模型k-ε 模型。在CFX 中,k-ε 模型的计算求解已经标准化,只需要设定好相关参数即可。本文研究中模型各个参数取C1ε=1.44,C2ε=1.92,C3ε=0.09,σk=1.0,σε=1.3。求解过程控制选项选择为速度-应力耦合控制。

5 计算结果及分析

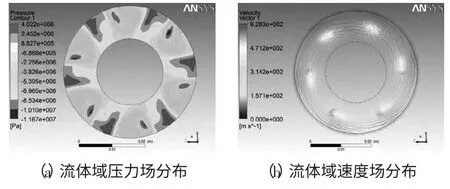

以上参数和边界条件设置好后,便可以调用求解器进行计算求解。图5 为转速n=5000r/min,黏度η=0.0125 Pa·s时的CFX 仿真结果。其中图5(a)为流体域与轴颈接触面的压力场,图5(b)为流体域与轴颈接触面的速度场。

图5 稳态油膜压力场和速度场分布

图6 不同转速下的流体域应力云图(η=0.0125Pa·s)

从图5 中不难看出,流体在经过弧形收缩空间时,油膜压力急剧增大,而经过弧形收缩空间后,油膜压力又开始减小。而润滑油在通过弧形放大空间时,油膜压力明显降低,甚至成为负压,在最大弧形空间高度时前,达到负压最大值。而油膜速度圆弧空间内比较大,而且速度的变化也比较大。从图5 中还可以看出,对于柱面弧形油楔推力滑动轴承,虽然动压条件下轴承的承载能力较静压条件有明显提高,但是其受力轴缘外侧要大于轴缘内侧。并且由于负压区的存在,使得轴颈沿圆周方向呈现脉动循环变应力受载。

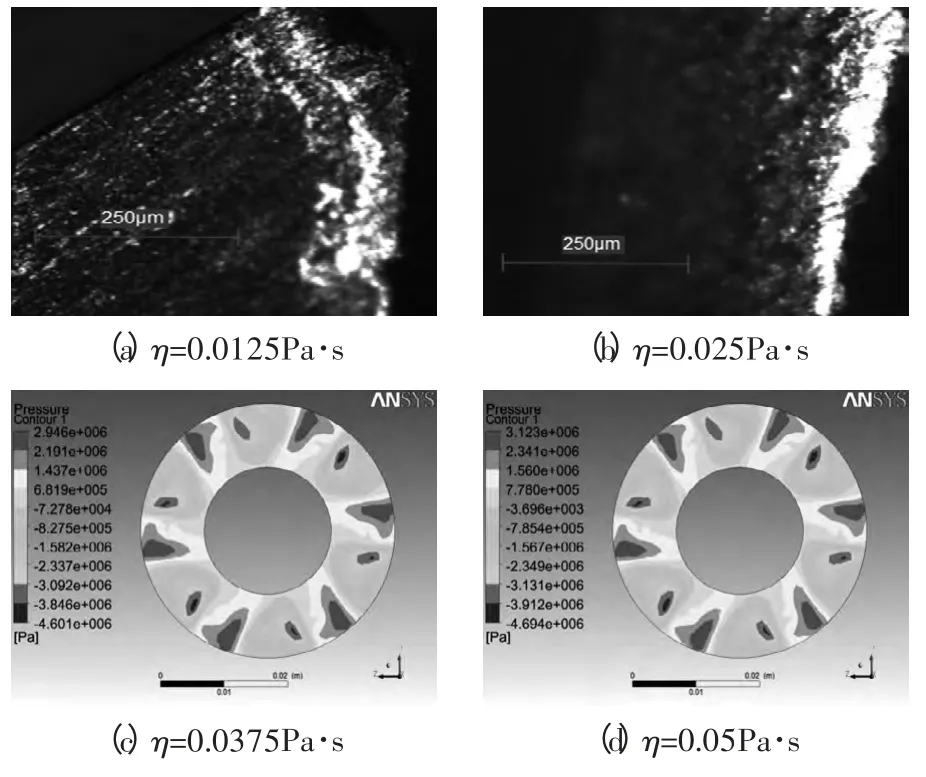

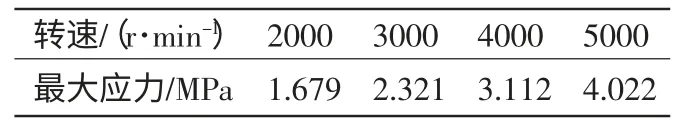

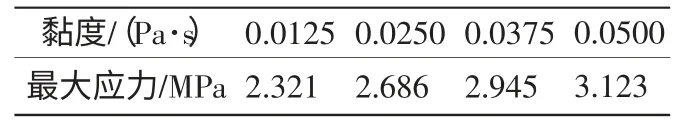

为了进一步研究柱面弧形油楔推力滑动轴承油膜动压润滑特性,改变不同的黏度和转速对滑动轴承进行仿真分析,得到如图6 和图7 所示的不同状态下的应力云图。表2 和表3 分别为不同转速和不同黏度下的最大应力统计。

图7 不同黏度下的流体域应力云图(n=3000r/min)

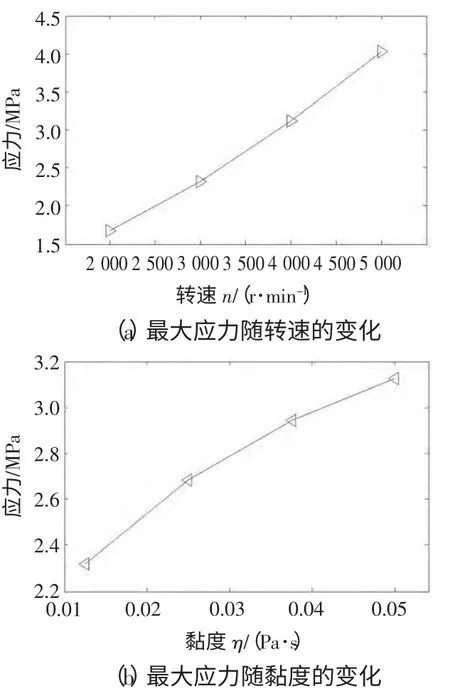

根据表2 和表3 可以得到最大应力随着转速和黏度的变化曲线如图8 所示。

从图6~图8和表2~表3 的分析表明,油膜与轴颈接触面最大应力随着转速和黏度的增大而增大。即转速越高,润滑油黏度越大,柱面弧形油楔推力滑动轴承的承载能力就越高,油膜动压润滑特性也就越好。但是,黏度和转速只是改变了油膜流体域内的应力大小,而没有改变应力的分布。

图8 油膜与轴颈接触面最大应力随着转速和黏度的变化曲线

表2 不同转速时油膜与轴颈接触面最大应力统计(η=0.012 5 Pa·s)

表3 不同黏度时油膜与轴颈接触面最大应力统计(η=3 000 r/min)

6 结论

本文通过利用Workbench 中的CFX 计算流体力学仿真模块,对柱面弧形油楔推力滑动轴承在不同的转速和不同黏度等工况下,轴承的承载能力进行了仿真分析。结果表明:1)转速越大,黏度越大,油膜与轴颈接触面的最大应力也越大,轴承的承载能力提高;2)转速和黏度变化,只改变油膜流体域的应力场大小,不能够改变柱面弧形油楔推力滑动轴承油膜内压应力分布。3)柱面弧形油楔推力滑动轴承的油膜应力场沿径向是非均匀分布,从一定程度上有利于推力轴承的自定心运动。

[1]蒋秀龙,方静辉,汪久根.入口坡形对推力滑动轴承润滑性能的影响[J].润滑与密封,2010(6):24-28.

[2]张文涛,刘文浩,毛杰伟.基于ANSYS Workbench 的阶梯面推力滑动轴承动特性研究[J].润滑与密封,2013(3):81-85.

[3]刘俊,安琦,高磊.斜面推力滑动轴承的数值研究[J].轴承,2011(9):6-10.

[4]Wang Xiaolei,Kato K J,Adach K,et al.Loads carrying capacity map for the surface texture design of SiC thrust bearing sliding in water[J].Tribology International,2003(36):189-197.

[5]陈志澜,袁小阳,王海林,等.推力轴承瓦面形面对润滑性能影响的研究[J].摩擦学学报,2003,23(1):56-59.

[6]张旭,李智,杨建刚,等.基于CFD 方法的滑动轴承实际油膜特性[J].液压与气动,2011(4):97-100.

[7]高磊,刘俊,安琦.柱面弧形油楔推力滑动轴承数值分析[J].润滑与密封,2007(8):99-103.