油液分析技术在港口机械状态监测中的应用

王自韧

(湛江港(集团)股份有限公司 广东湛江)

磨损和腐蚀是港口机械的两种主要失效形式,其中磨损失效占60%~80%[1、2]。目前,油液分析技术广泛应用于国内港口机械的状态监测与故障诊断中。它通过分析被监测机器的在用润滑油的性能变化和携带的磨损磨粒,获得机器的润滑和磨损状态的信息,评价机器的工况和预测故障,并确定故障原因、类型的技术[3-5]。在分析中,常规理化分析对监测设备的润滑状态比较有效,光谱分析对于小颗粒比较有效,铁谱技术对大颗粒比较有效[6]。对各种分析手段获取的数据处理与融合分析是油液监测能否获得正确诊断结论的关键。如今,综合各种油液分析技术的油品监测,及结合其他诊断方法如振动分析[7、8],可以充分获知设备摩擦副关于磨损程度的信息,油品的使用性能的信息,避免单一分析方法带来的信息不完整而导致的可能误判。综合分析的目的是减少设备的失效,降低其运行时数和维护费用。

斗轮机是港口散状物料(散料)储料场内的专用机械,包含有走行机构、回转机构、带式输送机、尾车、俯仰机构等。斗轮机广泛用于港口、码头、冶金、水泥等行业进行物料存储的堆取作业,其生产能力每小时可达万吨,是物料堆取的重要设备。自2013年7月起,湛江港(集团)股份有限公司第三分公司对该公司的两台斗轮机各关键润滑点开展油液监测,希望通过设备润滑油的污染、变质程度的检测,及时掌握设备润滑油性能及磨损状况及其发展变化趋势,实现设备的状态监测与故障诊断,从而及时预报潜在的故障避免任何可能的灾难性损坏发生。以下以该公司的两台斗轮机的行走减速器为例,介绍油液监测的具体实施方案及重要意义。

一、油液监测内容

1.取样

在油液分析时,从一小瓶油样中确认和提取有用信息极大地依赖所获得的原始的未经处理的油液数据的质量,因此,油液分析的成功与否直接取决于油液的采样[3]。为了获得准确的油液分析结果,必须保证所采油样具有真实代表性,为此需对设备采样方法、采样频度和采样步骤作出适当的规范。为了正确评价减速箱的润滑与磨损状态,取样位置选择为油箱放油口,在每次取样前先放掉一部分油样,取样周期为每2个月一次,每次所取油样量为250 mL左右,并贴上标签,注明设备位号和取样时间。

2.测试方法

一个有效的油液分析计划应当包括3个部分的分析:(1)油液性状分析;(2)油液污染分析;(3)油液中的磨粒分析。无论试验设备是基本配置或是完善配置,任何一个基于现代油液分析理论建立起来的油液监测实验室系统,其最终目的都是为设备使用者提供关于机器和润滑油(或液压油)当前状态的全面信息,帮助企业设备使用者制定相关的维修计划。

齿轮箱的润滑油主要用于润滑齿轮及滚动轴承,同时起到散热、抗磨等多方面的作用。测试方法主要采用理化指标分析、发射光谱分析、PQ指数分析和铁谱分析技术。其中理化指标的变化可以用来监测油品性能及污染情况,光谱分析可以评价齿轮油中金属元素、污染元素及添加剂元素含量多少,PQ指数和铁谱分析技术相结合可以对齿轮箱在用油中磨损金属的数量、尺寸分布、成分、形貌进行监测,从而监测与诊断齿轮箱的磨损状况。

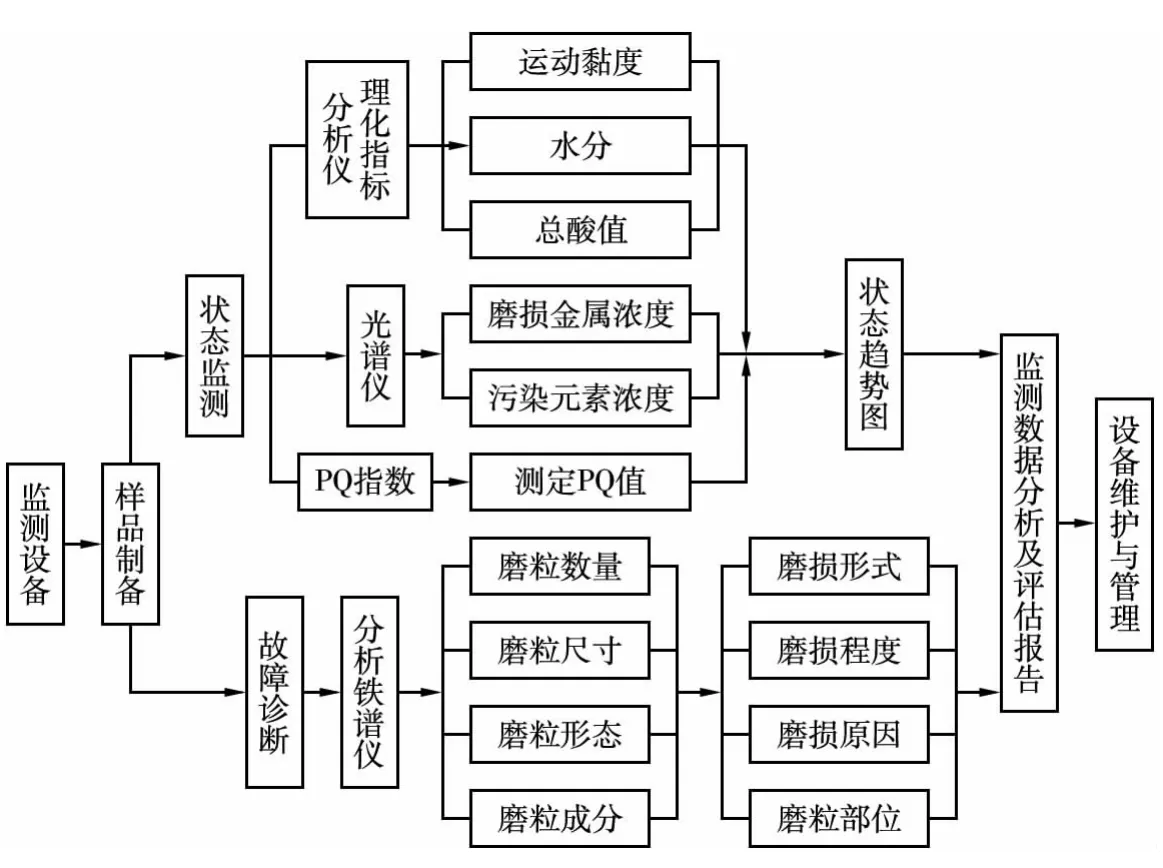

湛江港两台斗轮机的行走齿轮箱主要监测了黏度、总酸值、水分、光谱、PQ指数及分析铁谱,图1为油液分析监测工作流程。

图1 油液分析监测工作流程图

二、监测数据分析

1.理化分析

油液理化指标分析主要针对油品本身的质量,指导设备正确选油,视情换油,查询齿轮箱摩擦副部件故障隐患与油样之间的关系,即监测设备的润滑状态。齿轮箱采用220号工业闭式齿轮油,理化指标包含图1所示的3项。

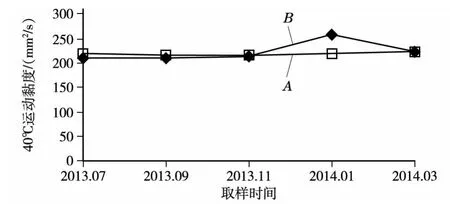

图2 黏度测试结果

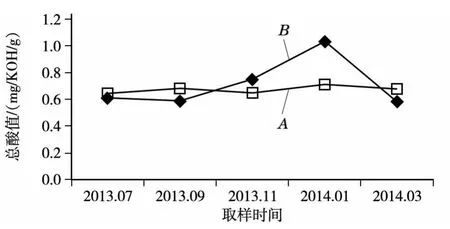

图3 酸值测试结果

黏度是设备选用润滑油、判断设备润滑状态、确定是否换油的重要依据。从图2中可以看出,斗轮机A的行走减速器润滑油的黏度在监测期间的变化不大,但是斗轮机B的行走减速机在2014年1月时黏度急剧增加,其原因可能是油品受到外界污染或油品严重氧化变质。

酸值表示油品氧化变质的程度,润滑油使用一段时间后由于氧化逐渐变质,表现在酸值增大,酸值大的润滑油容易造成机件的腐蚀。斗轮机A在监测期间总酸值变化不大,但斗轮机B在2014年1月监测时总酸值急速上升,表明油品已经氧化变质。

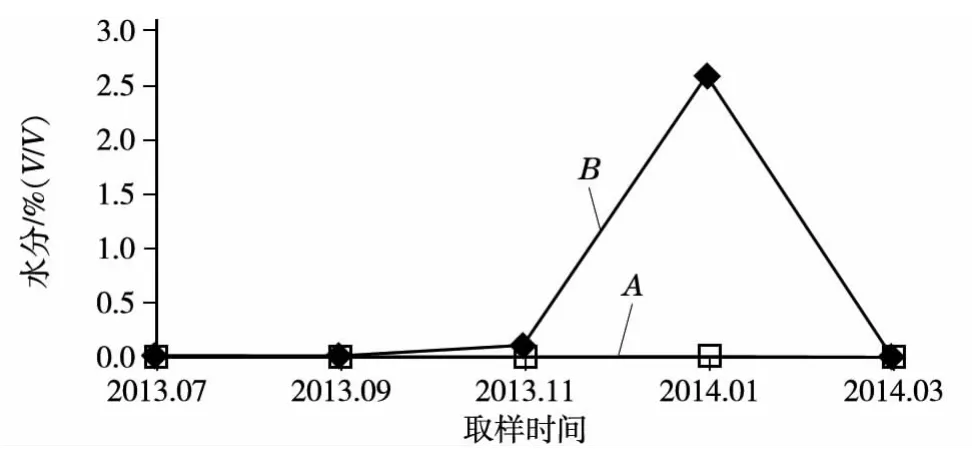

水分是指油品中的含水量,润滑油中有水时,会造成乳化和破坏油膜,从而降低润滑效果而增加磨损。同时还能促进机件的腐蚀和加速润滑油的变质和劣化。图4是A、B两台斗轮机行走减速箱润滑油的水分测试结果。

由图4分析知,A号斗轮机行走齿轮箱2013年11月份监测时,开始出现水分,到2014年1月份水分含量急剧增高。经分析诊断可能存在以下两个方面原因:一是冷却水泄漏进油箱;二是润滑油箱盖密封失效,外界空气中的水蒸汽从油箱盖窜入油箱,造成润滑油含水量超标。

2.PQ指数分析

图4 水分测试结果

PQ指数分析是根据铁磁性磨粒对磁场变化的影响来测试润滑油中的铁屑的方法。其测试结果与铁屑的含量及颗粒的大小呈良好的线性关系。由于PQ指数对大尺寸铁磁性磨粒更为敏感,因此常与元素分析配合使用。当是PQ指数较高时,一方面可能是由于油中的铁屑磨粒较多,另一方面可能是由于油中含量大尺寸颗粒。由于减速箱中主要部件都采用的铸铁或者钢,因此采用PQ指数来监测齿轮箱的磨损情况是非常有效的。

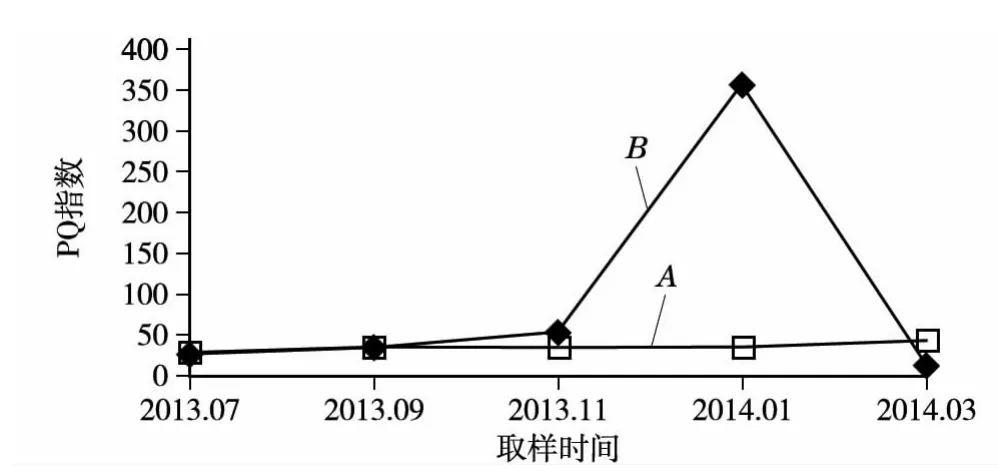

由图5可以看出,2013年11月时,斗轮机B的PQ指数开始增高,到2014年1月,其数值增高至354 mg/kg,这初步表明减速箱中的齿轮、轴承等发生了严重的磨损。

图5 PQ指数测试结果

3.光谱分析

光谱分析法就是利用光谱仪对润滑油中含有的各种磨损的金属进行定期分析,检测出金属的种类和数量等的变化情况,以此来判断润滑油系统中哪些部位发生了故障。油中的金属来自三方面:摩擦副表面产生的磨损颗粒混入油中使油中Fe、Cu、Sn、Al、Pb、Cr等元素浓度明显增加;油品添加剂自身带来的元素如Zn、Ca、Ba、P等,这类金属来源于油中抗磨剂、极压或清净分散剂等;外界污染物携入的元素,如Na、Si、B等。根据油样中元素测试结果的变化,可以评价两台斗轮机行走齿轮箱的磨损情况和工作情况。

图6 主要磨损元素测试结果

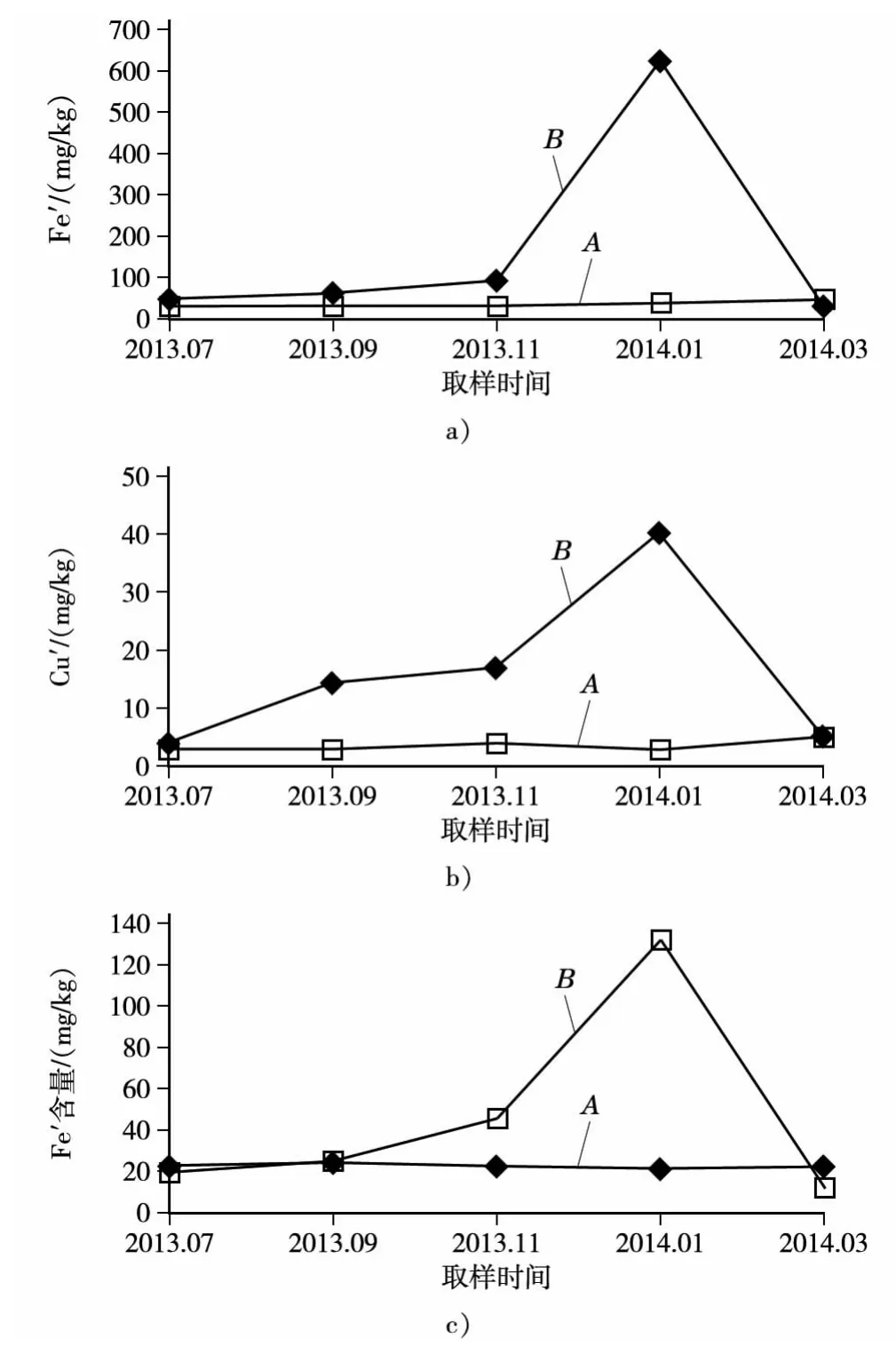

齿轮箱中,主要部件为齿轮和滚动轴承。齿轮采用铸铁制造,而滚动轴承滚道及滚动体采用的是轴承钢,保持架用的是铜合金。因此齿轮箱中主要的磨损元素为Fe和Cu。图6为两台斗轮机的行走机构齿轮箱主要磨损元素测试结果。

由图6可知,斗轮机A的行走减速箱在监测期间,Fe、Cu元素含量变化不大,表明斗轮机A处于正常磨损状态。斗轮机B的行走减速箱在2013年7月开始,Fe、Cu元素含量都有增加趋势,2013年11月,Fe、Cu含量监测数据分别为98 mg/kg和17 mg/kg,而两个月后,即2014年1月,斗轮机B行走减速箱的Fe为625 mg/kg,Cu元素增加到40 mg/kg,短短两个月的时间,斗轮机B的Fe、Cu元素含量急剧增高,这意味着齿轮箱已经发生了严重的异常磨损。

另一方面,斗轮机B的在用油中,Si元素也有增长趋势,且在2013年11监测结果为46 mg/kg,两个月后再次监测,其数值增高为132 mg/kg。由于Si元素通常来源于外界的粉尘,导致其急剧增加的原因很可能是油箱密封失效,这也与水分增长是相吻合的。

4.铁谱分析

铁谱分析通常用于故障诊断,当设备发生故障时,可以根据油中的磨粒形态、尺寸、成分及数量等综合判断设备磨损部位、磨损程度及故障原因。磨粒的颜色可以反应磨粒成分,进而判断出磨损部位;磨粒的尺寸及大小可以评价磨损程度,而磨粒的形态则可以评价磨损类别,进而找出故障原因。

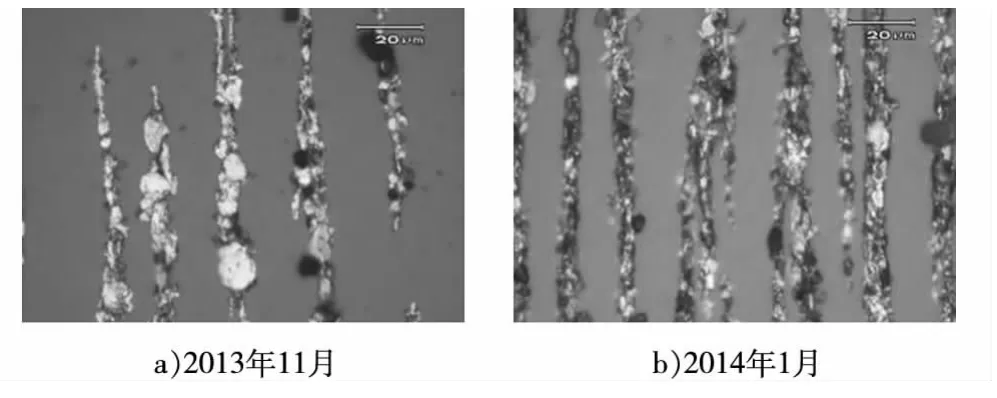

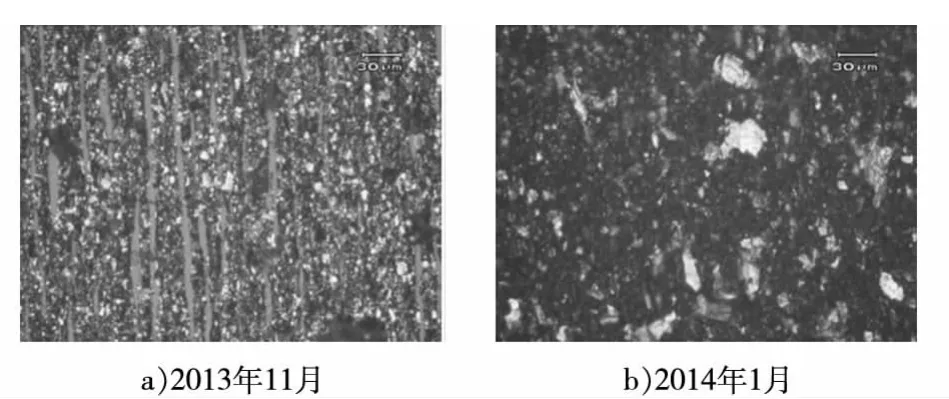

图7和图8分别是两台斗轮机行走齿轮箱的2013年11月及2014年1月的磨粒图。A斗轮机磨粒为铁磁性磨粒,呈链状分布,排列均匀,分布稀疏,磨粒尺寸均在15μm以下,这是设备处于正常磨损的典型磨粒,与PQ和光谱测试结果一致。图7中磨粒非常密集,看不到链状分布,磨粒尺寸不均匀,>15μm的磨粒数量多,且有大量的黄色铜合金,这表明该齿轮箱中的轴承、齿轮已经发生异常磨损,特别是轴承,其铜质保持架的磨损程度严重。

图7 A斗轮机行走减速箱磨粒图(500倍)

图8 B斗轮机行走减速箱磨粒图(200倍)

5.故障诊断

从理化指标、光谱、PQ及铁谱的测试结果表明,A斗轮机的润滑及磨损状态正常,但B斗轮机行走减速箱较为严重。根据油品理化指标及污染元素的监测数据分析,设备磨损的原因很可能是齿轮箱密封失效,外界粉尘、水蒸气进入润滑油箱,污染了齿轮油,导致油品劣化变质,不能形成正常的油膜,引发设备的润滑不良,加上固体粉尘颗粒的污染,最终导致齿轮、轴承发生异常磨损。

根据分析结果,经企业安检部对该斗轮机行走齿轮箱进行了拆机检查,结果发现齿轮箱密封垫老化失效,轴承保持架出现了严重磨损,不能起到正常的固定及保持作用,如继续工作,极有可能造成重大事故。由于该设备处于散料码头,空气中粉尘多,湿度较大,减速箱工作时温度高,水分多以蒸汽形式存在,而停机时温度下降,水蒸气就凝结成液态水,沉积到油箱中。为此,安检部对对轴承进行修复并更换了保持架,对齿轮箱密封垫及齿轮油进行了更换,3月份再进行测试时,水含量恢复正常。

三、结论

(1)2台斗轮机行走齿轮箱的油液理化分析表明,B斗轮机行走齿轮箱的润滑油黏度增加,且受到大量的粉尘和水污染。

(2)B斗轮机在监测期间油样铁、铜元素含量及PQ指数呈增长趋势,且元素浓度的变化与铁谱分析中磨粒浓度的变化一致,设备已经出现异常磨损。

(3)通过油液分析,找出了齿轮箱故障的原因是外界水分和粉尘污染导致润滑失效,并由此推论齿轮箱密封可能已经失效。对齿轮箱进行拆机检查,发现齿轮箱密封垫老化,轴承保持架出现了严重磨损。

(4)对轴承进行修复并更换了保持架,对齿轮箱密封件及齿轮油进行了更换,设备润滑状态恢复正常。通过油液监测有效避免设备发生重大事故,保障了设备的安全运行。

1 温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002

2 赵桂芹,樊建春,柴晓强等.油液分析技术在压缩机故障诊断中的应用[J].润滑与密封,2006,(12):186-188

3 严新平,谢友柏.油液监测技术的研究现状与发展方向[J].中国机械工程,1997,8(1):102-105

4 李柱国,油液分析诊断技术[M].上海科学技术文献出版社,1997

5 王坚,张英堂,油液分析及其在状态监测中的应用[J].润滑与密封,2002,(4):77-78

6 周新聪,刘东风,程海明等.主动维修策略与油液分析技术[J].液压与气动,2004,8(6):78-80

7 Z.Peng,N.J.Kessissoglou,M.Cox.A study of the effect of contaminant particles in lubricants using wear debris and vibration condition monitoring techniques[J].Wear,2005,258:1651-1662.

8 S.Ebersbach,Z.Peng,N.J.Kessissoglou.The investigation of the condition and faults of a spur gearbox using vibration and wear debris analysis techniques[J].Wear,2006,260:16-24