一种微小型错列式传爆序列的研究*

赵象润,郝永平,闫利伟,刘双杰,高宏艳

(1沈阳理工大学装备工程学院,沈阳 110159;2辽宁北方华丰特种化工有限公司,辽宁抚顺 113003)

0 引言

由于技术的进步和需求的推动,作为引信设计核心内容之一的传爆序列向小型化、高安全性、高可靠性的方向发展成为必然要求。在此背景下,微小型传爆序列成为国内外研究热点。美国专利[1]提出了一种基于平行基板式的微型错列式传爆序列设计思路。国内王殿湘等[2]对微小型传爆序列装药进行了研究,认为超细化的JO-9C比较适合微小型传爆序列装药;张少明[3]对小尺寸装药的起、传爆性能进行了研究,得出了JO-9C在小尺寸装药条件下的爆轰输出衰减规律;王少卫[4]等研究了微小型传爆序列的传爆可靠性,导出了起爆导爆索的临界压强。

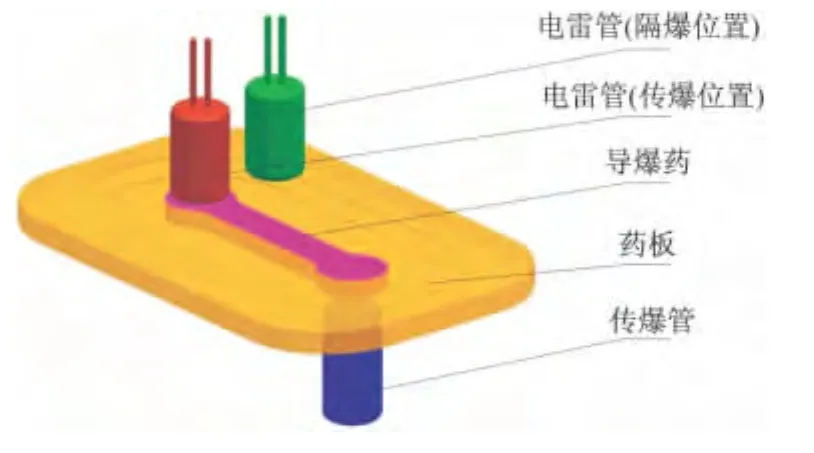

微小型传爆序列的本质是微通道爆轰传播问题。借鉴上述研究成果,并借用某微小型火工元件作为输入和输出,选用超细化的HMX基传爆药JO-9C(Ⅲ型)为导爆药,设计了微小型错列式传爆序列(试验件)。其主要结构是将导爆管代之以条形导爆药,将轴向垂直于药条的施主雷管和受主传爆管置于药条两端,通过平移导爆药实现传爆和隔爆。在传爆位置时,爆轰经由两次垂直起爆在“└┐”型通道传播;在隔爆位置时,电雷管、导爆药及传爆管在空间上各自相互错位且彼此之间都有金属板隔离。较之传统的雷管和传爆管在导爆药错列后仍同轴的隔爆方式,这种错列结构安全性更高。为验证传爆可靠性和隔爆安全性,并考虑到温度对药剂性能的影响,压装0.8 mm厚的导爆药,按2 mm隔爆间距(边缘最近距离),分别在高、低温条件下分别进行传爆和隔爆验证试验。

1 试验方案

1.1 试验原理

试验件设计方案采用应用最为广泛的错列式传爆序列,它是将爆炸序列的能量传递通道隔断的一种状态[5],其基本要求是传爆可靠和隔爆安全[6]。传爆是发射状态时滑块释放,将雷管-导爆管-传爆管三级火工元件对正,雷管作用输出的爆轰可将后续火工元件逐级引爆-放大-引爆。而隔爆主要是通过雷管-导爆管界面实现[7],即将导爆管错列代之以隔板,这样弹药勤务处理过程中的敏感火工元件与下一级火工元件隔离,并保证在安全状态时敏感火工元件即使意外作用也会由于隔板的衰减作用使爆轰中止,不能引发下一级火工元件作用。在原理验证试验阶段,为简化试验装置,根据相对性原理,通过移动电雷管的位置来模拟传爆和隔爆,试验模型如图1所示。

图1 传爆序列试验模型图

1.2 试验装置

试验中装好导爆药的药板安装在上盖内;起爆导爆药的施主雷管使用某φ2.5 mm×4 mm的微小型电雷管,安装在上盖内;导爆药受主装药使用某φ2.5 mm×6.5 mm的微小型传爆管,安装在底座内,并通过安装孔底部的限位台阶定位,使导爆药输出端面与传爆管输入端面留有0.7 mm空气隙以利于起爆。上盖和底座由定位台阶对正,通过M3螺钉连接。安装好的试验件如图2所示(电雷管只在试验前装入,图中未装)。

图2 传爆序列试验件

1.3 试验条件

导爆药:JO-9C(Ⅲ型),中北大学提供,装药密度1.65 g·cm-3。

零件材料:上盖使用超硬铝7A04;底座使用超硬铝7A04;药板使用高强度不锈钢1Cr11Ni2W2MoV。

发火条件:DC 500 mA。

热环境条件:高温(60℃ ±2℃,保温4 h);低温(-50℃ ±2℃,保温4 h);常温(在室温下直接测试)。

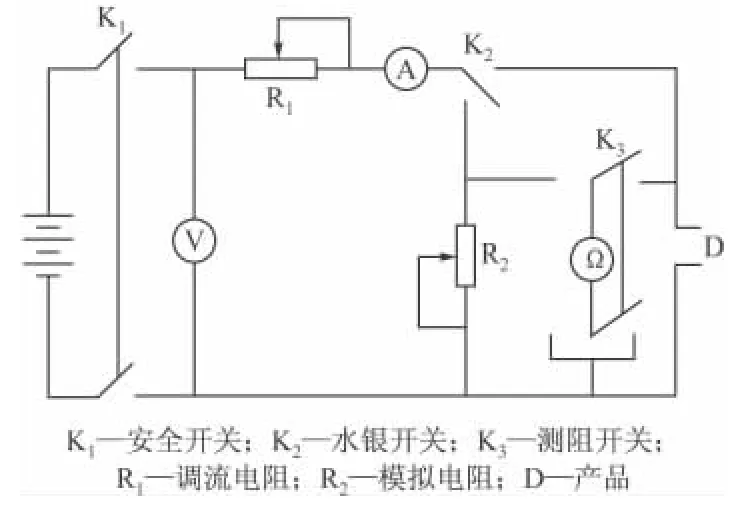

发火电路:如图3所示。

图3 发火电路图

2 试验结果

2.1 传爆试验结果

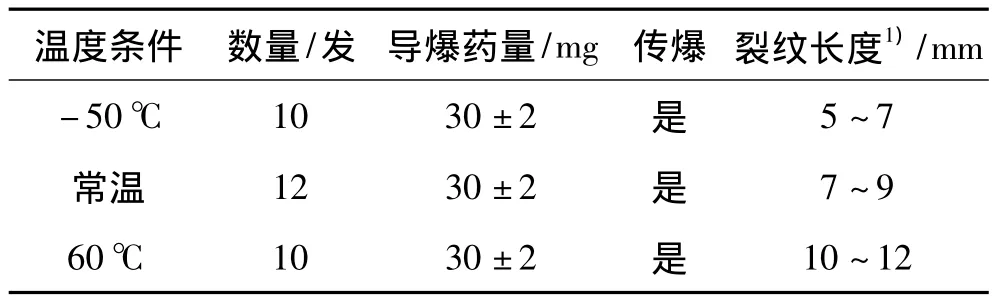

考核了导爆药尺寸为13 mm(L)×1.8 mm(W)×0.8 mm(H)的传爆序列在高温、低温及常温条件下的传爆性能。电雷管作用后,其输出将长度方向与电雷管轴向垂直的导爆药起爆,且爆轰沿药条长度方向传播,在输出端以同样的方式将传爆管引爆。导爆药作用后,上盖和底座与药剂接触面在高温高压冲击作用下均形成与药条边缘形状相似的凹槽,深度约为0.4~0.5 mm,且凹槽深度均匀。受导爆药和雷管的双重作用,上盖产生自雷管孔沿药条长度方向的裂纹(产生裂纹平面是材料强度最薄弱面,厚度4 mm)。试验结果汇总见表1,试验残体如图4所示。

表1 传爆试验结果

2.2 隔爆试验结果

考核了电雷管与导爆药边缘最近距离为2 mm时在高温和低温条件下的隔爆安全性。雷管作用后,在药板与雷管接触部位产生形状规则的炸坑,坑深约0.27 ~0.32 mm(雷管主装药为10 mgCL-20),导爆药未作用,但部分导爆药被震散,传爆管完好。试验结果汇总见表2,作用后药板状态如图5所示。

图4 传爆试验残体

表2 隔爆试验结果

图5 隔爆试验后药板状态

3 分析与讨论

该试验方案中将导爆药JO-9C(Ⅲ型)压装入药板条形空腔是需解决的首要问题。设计初期按照传统雷管装药的“底模(管壳托底)—中模(管壳约束)—上模(倒药)—压药冲(压药)”模式设计了压药模具。加工的模具在试压时压药冲无法准确伸入药腔,经过多次临时维修后仍存在药面不平整和掉块的缺陷,无法满足要求。这是由于常规装药是柱形装药,模具的设计、加工均容易实现且压药密度均匀,操作简单;而条形装药空腔非圆柱体,整套模具的形状和位置公差要求都非常严格,加工难度大,普通机床较难保证,而高精度的加工方法成本过高。鉴于此对产品加工和模具的设计进行了改进。首先将药板装药空腔由立铣改为线切割加工,这样类似于“磨砂”的加工面相当于增加了接触面的表面积,从而增加了对药剂的附着力。其次,重新设计了压药模具,分解后如图6所示。模具改进措施包括:1)在上模增加定位板,二者分体加工后定位焊接,在降低加工难度的同时保证定位精度;2)将原结构的中模改为与上模相配合的定位套,如此使上模的倒药孔位与药板药腔容易对中,且结构简单;3)将起装药件托底作用的底模改为嵌入式的垫块,不但加工容易,且采用不同高度的垫块还可以实现对应厚度药板的装药,方便于药剂裕度试验时不同药量的装药;4)增加底座,方便装压和迁移。最后,为避免药条长度方向密度不均,采取往复倒药,多次振动后一次装压成型。改进后压出的导爆药药面平整密实,成型效果良好,装好导爆药的药板如图7所示。可见改进后模具容易加工,且压装工艺性良好,适合于长度较小的条形压药。需要说明,JO-9C(Ⅲ型)的流散性和粘性均非常适合条形装药也是解决压药问题的关键之一。

图6 压药模具

传爆试验结果(见表1、图4)表明垂直起爆方式是可行的,且药高为0.8 mm时爆轰能够在长度方向稳定传播,药条输出端尺寸为φ3 mm×0.8 mm时输出威力能够起爆微小型传爆管。上盖出现裂纹,且裂纹长度具有随温度上升而单调增加的趋势,说明导爆药温度升高时释能增大。根据传爆可靠的前提下药量最低的原则,综合该试验结果,说明药量仍然偏大。为保证传爆可靠以及药条有足够的起爆能力,产品设计时应适当减小药条宽度。

隔爆试验结果(见表2、图5)表明在错列状态下,0.8 mm厚度的金属隔板将雷管的输出爆轰吸收而未能引爆导爆药,即雷管和导爆药的最近距离为2 mm时,传爆序列能够安全隔爆。由于出现了导爆药被振散的现象,说明导爆药1.65 g·cm-3的压药密度偏低,在产品设计时应适当增大。由药板的隔爆试验结果可以看出,条形装药的药剂致密性薄弱部位在长条的中间部分。

4 结论

1)使用改进后的条形装药压药方式工艺性良好。

2)导爆药 JO-9C(Ⅲ型)为0.8 mm(H)×1.8 mm(W)时,爆轰可沿长度方向稳定传播,输出威力足够垂直起爆微小型传爆管,传爆是可靠的。

3)微小型电雷管和导爆药边缘最接近距离为2 mm时,药板金属材料可以吸收电雷管的爆轰输出,中止爆轰,隔爆是安全的。

[1]Walter H Maurer,Gabriel H Soto,David R Hollingsworth.Mems safe arm device for microdetonation:US,7040234B1[P].2006-05-09.

[2]王殿湘,胡亚平.微小型传爆序列装药研究[J].火工品,2008(6):22-24.

[3]张少明.直径装药起爆与传爆特性研究[D].太原:中北大学,2009.

[4]王少卫,聂伟荣.一种微小型传爆序列的设计[J].弹箭与制导学报,2011,31(1):107-109.

[5]张合,李豪杰.引信机构学[M].北京:北京理工大学出版社,2007:51-54.

[6]王凯民,温玉全.军用火工品设计技术[M].北京:国防工业出版社,2007:253-254.

[7]王凯民,张学舜.火工品工程设计与试验[M].北京:国防工业出版社,2010:134-139.