海洋平台折臂抓管机多工况参数化结构分析

乔晓锋,栾 苏,粟 京,袁 洁,惠晓英,王学义,宋志刚

海洋平台折臂抓管机多工况参数化结构分析

乔晓锋1,栾 苏1,粟 京2,袁 洁3,惠晓英3,王学义1,宋志刚1

(1.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002;2.中国海洋石油总公司,北京100027;3.宝鸡石油机械有限责任公司,陕西 宝鸡721002)

在ANSYS WORKBENCH环境下对海洋平台抓管机进行整体参数化建模,通过改变主臂、折臂的工作角度,获得多工况下折臂抓管机的工作姿态。在进行结构分析时,对任一工作半径下折臂抓管机垂直起吊路径进行工况抽样,考虑环境载荷、吊臂自重、额定工作载荷,对折臂抓管机整体进行有限元强度分析,获得多工况下关键零件及关键节点的应力应变分析结果。实现了折臂抓管机整体强度分析的快速高效计算。

海洋平台;折臂抓管机;多工况;参数化;结构分析;整体强度

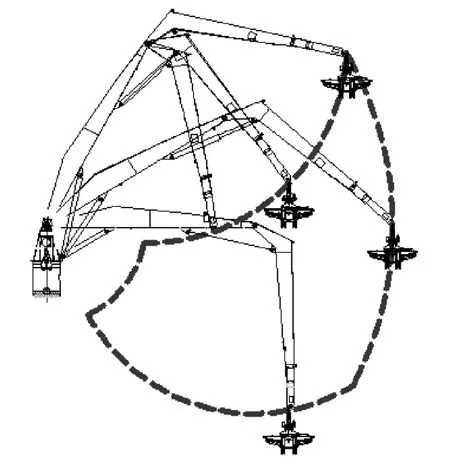

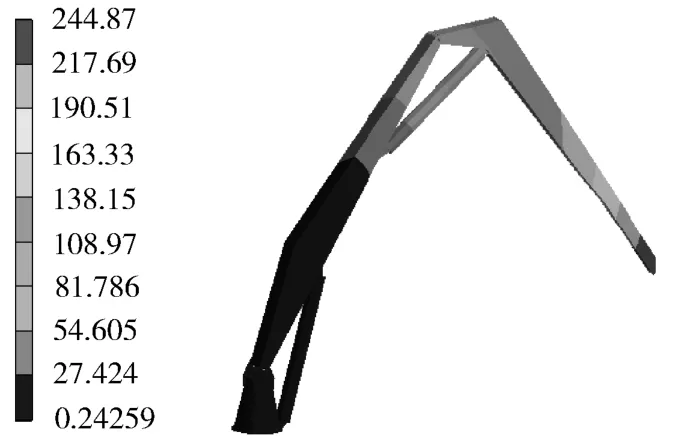

随着对深水及超深水海域的勘探开发,越来越多的深水钻机管子处理系统逐步应用于半潜式钻井平台及钻井船[1]。折臂抓管机作为钻机管子处理系统的关键设备,主要用于猫道和管子堆场之间的各类钻杆、套管的起吊运输工作,属于起重设备。折臂抓管机通常由基座、台体、主臂、折臂、伸缩臂、吊爪及液缸组成,如图1所示。工作时具有多自由度控制、运行灵活等特点。设计计算时需考虑不同工况下,折臂抓管机在何种姿态下,关键零件和关键节点会产生最大的应力和应变。

图1 折臂抓管机

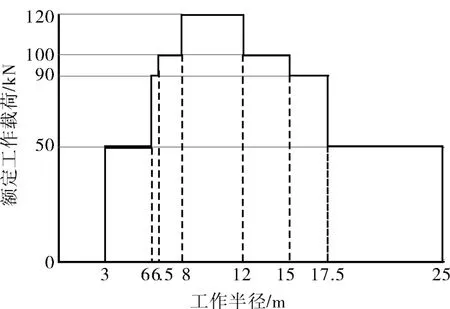

为了简化控制程序,折臂抓管机的工作特性曲线是工作半径区间内的分段函数,表示在不同工作半径下折臂抓管机能够起吊的额定载荷值,如图2所示。

图2 工作特性曲线

在对抓管机进行设计计算时,通常选取若干典型工况,进行理论计算,再将计算结果作为输入条件分别加载至各零部件上,求出应力和应变。如针对图2的工作特性曲线,在不同工作半径下抽取一处位置作为抽样计算点,整个工作范围内的抽取计算点较少。这种方法的缺点是工作量大,具体抽样点的选取基本依赖工程师的经验水平,可靠性不高。在钻井船、半潜式平台等非固定平台上安装的折臂抓管机长期在海上作业,作业环境恶劣,需要考虑多种外界环境载荷,如船舶、平台随波浪运动产生的垂直和水平方向上的加速度载荷、风载等[2]。若采用手工计算方法,周期长,效率低,难以满足设计计算需求。

计算机辅助设计(CAE)仿真技术的日益成熟使得大量、重复性计算工作变得简单。本文根据折臂抓管机的工作特性,以ANSYS WORKBENCH软件为计算环境,将其主臂工作角度(相对水平面)、折臂工作角度(相对于主臂)和不同工作半径下的额定起吊载荷作为变动参数,在建模及计算加载边界条件时对其参数化,分析时只需改动相应的参数,便可获得多工况下折臂抓管机整体的静态强度计算结果。

1 折臂抓管机参数化建模

1.1 模型简化

折臂抓管机上的零部件和紧固件较多,在静态结构分析时应将这些细小的部件简化,只保留主体结构。例如,各臂的组焊钢板、加强筋板、加强型钢等。去除台体上的控制房等附件,以回转支承以上的部分为计算的重点,因此不考虑基座的建模。在WORKBENCH中的DESIGN MODEL模块下,各类钢板用壳单元建模,加强角钢和液缸采用梁单元建模。建模后整体质量与实体不能有太大差异,否则应考虑在忽略的较重部件处添加质量点,以保证计算的准确性。

1.2 参数化建模与网格划分

事先选定的3个参数中,主臂、折臂的工作角度在建模时需要体现。基座与平台甲板是固定的,主臂与台体属于铰接运动副,而折臂与主臂之间为铰接关系,伸缩臂与折臂为移动副关系,因此,建模顺序为:台体、主臂、折臂、伸缩臂。建模时要选取合适参照,以保证改变相应参数后,模型整体随之改变。如此便可获得如图3所示的折臂抓管机工作范围内任意点的工作姿态。

图3 折臂抓管机工作范围

根据上述建模原则建立模型后,只需改变主臂工作角度和折臂工作角度,便可得到折臂抓管机工作范围内的任意姿态。最终的参数化折臂抓管机实体模型结果如图4所示。

图4 WORKBENCH下折臂抓管机参数化实体模型

2 折臂抓管机整体结构分析

2.1 载荷与约束的施加

在无遮蔽海域的半潜式平台上,折臂抓管机起吊重物时所承受的载荷较为复杂、类型多,且环境载荷的方向是不确定的。根据中国船级社《船舶与海上设施起重设备规范》及API Specification 2C的规定,折臂抓管机在标准作业工况下将会受到以下载荷[3-4]:

1) 自重载荷 重力加速度下,折臂抓管机自重产生的载荷施加于整体各个零部件,WORKBENCH下可用Standard Earth Gravity或Acceleration以加速度场的形式整体施加于整个模型。

2) 静态倾斜载荷 折臂抓管机由于平台或船舶自身倾角及安装误差,存在静态倾斜,会产生侧向载荷。此载荷与重力相关,因此也可用一定的系数作为加速度场施加于整个模型。

3) 重物载荷 折臂抓管机在起吊重物时产生的载荷,应考虑起吊作业系数。施加于折臂抓管机伸缩臂的顶部,针对不同工作半径下的额定载荷,可设为变动参数。

4) 平台或船舶运动载荷 在半潜平台上,海浪引起平台在垂直和水平上的瞬态最大加速度也会使折臂抓管机受到额外的力。垂直和水平加速度可依据API 2C规范中的公式近似计算得到。作为加速度场施加给整个模型,并将计算后重物产生的相应载荷施加于伸缩臂顶端。

5) 风载荷 设计风速为vf=20 m/s,风压采用q=0.613×v2f计算。风载的方向是不确定的,应按最不利于关键零部件受力的方向施加。

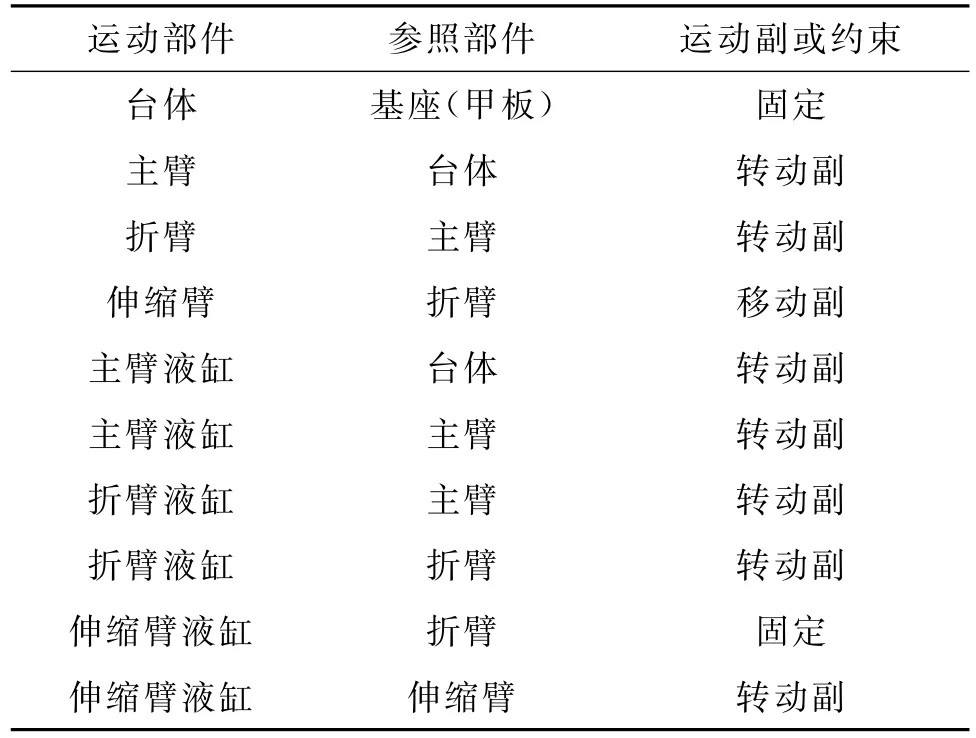

整体模型下各部件之间的连接默认为刚性连接,计算时不符合实际情况,应添加对应的运动副约束各部件间的相对运动。各部件间的约束关系如表1所示。

表1 各部件之间的运动副和约束关系

2.2 工况抽样

由于在不同工作半径下,折臂抓管机的额定起吊载荷不同,因此不能通过简单的抽样方式来随机抽取若干工况。根据折臂抓管机工作时吊爪的移动特性,选取某一工作半径下,在主臂液缸和折臂液缸工作行程内,吊爪从最低处起升至最高处的运动路径,在此路径上依次进行抽样,利用有限元计算分析后,通过观测运动副处的受力,绘制出力的变化趋势,从而判断出最恶劣的受力工况姿态。

此计算过程拓展至整个工作区间,仍采用抽样方式,对不同工作半径下的折臂抓管机受力进行强度分析计算,便可获得较为全面的多工况下的计算结果。

2.3 计算结果与分析

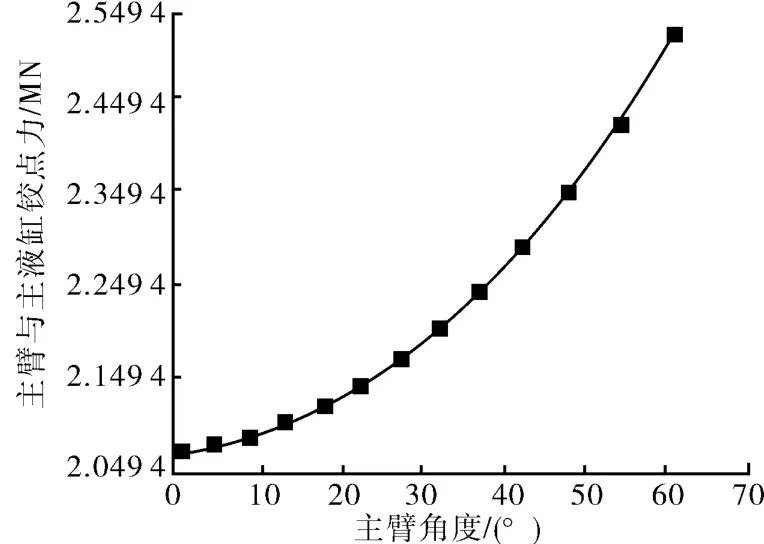

首先根据计算结果,判断各力的变化情况。选取工作半径17.5 m、额定载荷90 k N情况下,几个关键节点的受力:主臂与台体铰点、主臂与主臂液缸铰点、主臂与折臂铰点、主臂与折臂液缸铰点。以主臂转动角度(主臂液缸行程)作为主变量,吊爪从最低点运动至最高点时,各节点的受力变化曲线如图5~8所示。

图5 起升时主臂与台体铰点力变化曲线

图6 起升时主臂与主液缸铰点力变化曲线

图7 起升时主臂与折臂铰点力变化曲线

图8 起升时主臂与折臂液缸铰点力变化曲线

根据各力的变化曲线可以得出结论:在当前工作半径(17.5 m)下,上述关键节点的受力大体上随着吊爪起升高度的升高而变大。即折臂抓管机整体受力最恶劣的工况在当前半径下的最高起升点。其对应的主臂转角为61°,主臂和折臂间的夹角为74°。以此位置作计算点,比较有限元结果与按照API 2C规范的计算结果,如表2所示。需注意对不同部件而言,引起最大受力的环境载荷的方向是不同的[5],因此表2中给出的值是在不同环境载荷方向下各节点的最大值,与图5~8中的最大值并不是完全一一对应相等的。

表2 有限元结果与按照API 2C规范计算比较

对比发现有限元结果与按照API 2C规范的计算值是基本相符的。对应最大受力位置点的整体位移图和应力图分别如图9~10所示。

图9 折臂抓管机整体位移

图10 折臂抓管机整体应力

通过整体位移云图可判断折臂抓管机的整体刚度是否达到设计使用要求。当伸缩臂顶部位移值超过许用值时,应考虑提高主臂和折臂的刚度。

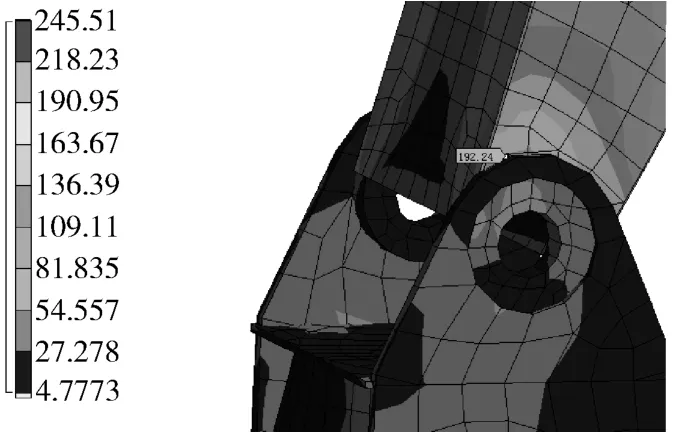

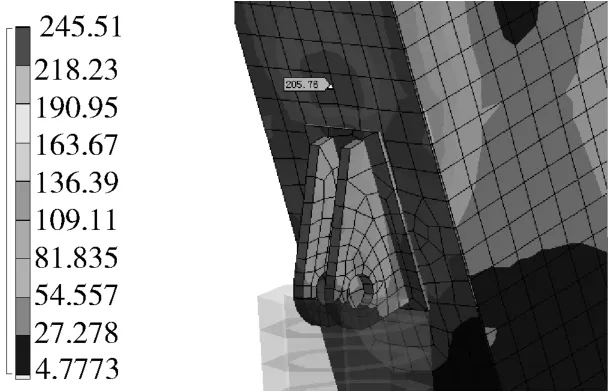

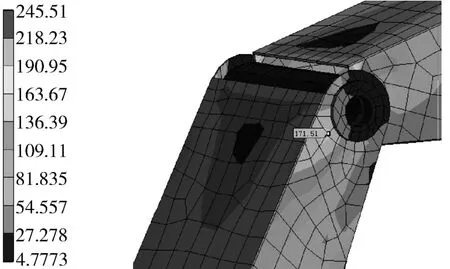

从整体应力云图可以查看主臂与台体铰点、主臂与主臂液缸铰点、主臂与折臂铰点、主臂与折臂液缸铰点4处关键节点处的放大应力分布情况,如图11~14所示。

图11 主臂与台体铰点应力分布

图12 主臂与主臂液缸铰点应力分布

图13 主臂与折臂铰点应力分布

图14 主臂与折臂液缸铰点应力分布

依据上述方法,对折臂抓管机工作半径区间3~25 m范围内进行均匀抽样计算,可以发现折臂抓管机工作在17.5 m、90 k N、起升至最大高度时,主臂与台体铰点、主臂与主臂液缸铰点的力达到最大;而主臂与折臂铰点、主臂与折臂液缸铰点的力在折臂抓管机工作至23.5 m、55 k N、最大起升高度时达到最大值,若采用传统方法,依据折臂抓管机工作特性曲线选取抽样点来计算,将会遗漏此工作姿态的计算。

根据计算结果,可对相应的关键零部件进行设计更改,如通过改变厚度提高板材的强度;调整加强筋板的数量;对于非关键零部件,可通过优化设计,在保证强度的前提下,减轻折臂抓管机整机质量,提高其在工程应用中的价值。

3 结论

1) 通过参数化折臂抓管机主臂和折臂的工作角度获得任意姿态下折臂抓管机的实体模型,避免了手工计算时对折臂抓管机在不同姿态下的放样测量,简化了计算前期的数据收集工作。对折臂抓管机多工况的抽样覆盖较为全面,并可视计算机配置情况进一步提高抽样点数量,与手工计算相比效率更高。

2) 将折臂抓管机作为一个整体进行结构分析,既可获得关键零部件应力应变结果,又可获得各部件之间的相互作用力,可作为关键部件(如液缸、回转支承)选型计算的依据。当折臂抓管机用户能够提供详细作业海域的波浪载荷谱(加速度—时间历程)时,该模型还可实现动态分析、模态和随机振动分析,以获得动态环境下折臂抓管机的强度计算结果。

3) 基于ANSYS WORKBENCH将折臂抓管机的设计过程集成化,可实现初步模型设计—初步强度校核—局部设计更改—整机优化设计的过程,使折臂抓管机的设计计算过程更为简便和高效。

[1] 崔学政,张富强,肖文生,等.海洋钻井平台折臂起重机设计[J].石油矿场机械,2009,38(11):28-31.

[2] 王晟.海洋风浪载荷对7500t浮式起重机结构强度影响分析[J].起重运输机械,2009(12):50-54.

[3] Offshore Pedestal-mounted Cranes.API SPECIFICATION 2C SEVENTH EDITION[S],2012.

[4] 船舶与海上设施起重设备规范[S].中国船级社,2008.

[5] GB/T3811—2008,起重机设计规范[S].

Parameterized Structural Analysis of Multi-attitudes for Offshore Platform Knuckle Boom Pipe Crane

QIAO Xiao-feng1,LUAN Su1,SU Jing2,YUAN Jie3,HUI Xiao-ying3,WANG Xue-yi1,SONG Zhi-gang1

(1.National Oil and Gas Drilling Equipment Engineering Technology Research Center,Baoji 721002,China;2.CNOOC,Beijing 100027,China;3.Baoji Oilfield Machinery Co.,Ltd.,Baoji 721002,China)

Parameterized-model was established for the whole knuckle boom pipe crane of offshore platform by ANSYS WORKBENCH,and multi-attitudes was obtained by changing the boom and knuckle boom lifting angle.During the analysis of structure,some attitudes of the knuckle boom pipe crane on any lifting radius were sampled to calculate entire strength by considering environmental loads,boom weight,rating load to achieve stress and strain results of all key parts and nodes by finite element analysis.A quick-efficient analysis of entire strength for knuckle boom pipe crane was achieved.

offshore platform;knuckle boom pipe crane;multi-attitudes;parameterized;structural analysis;entire strength

TE951

A

1001-3482(2014)03-0052-05

2013-09-16

国家科技重大专项“深水半潜式钻井平台及配套技术”子课题“深水钻机管子处理系统关键设备研制”(2011ZX05027-001-06)

乔晓锋(1978-),男,陕西富平人,工程师,主要从事石油钻机管子处理系统研究,E-mail:2002qiaofeng@163.com。