铜基镀镍工艺研究

齐艳飞,蔡宗英,周景一,田 薇,李运刚

(河北联合大学 冶金与能源学院,河北 唐山 063009)

镍的硬度较高,在其他金属表面镀一层镍,可有效提高金属的硬度及耐磨性。铜镍合金凭借其良好的导电性、导热性,较好的强度,优良的塑性,高耐腐蚀性和延展性,以及耐海水腐蚀和抗海洋生物腐着性能而得到广泛应用[1]。Cu-Ni合金的制备方法有电弧炉熔炼和机械合金化法[2]、粉末共渗法[3]及注射成形法[4-5]等,这些工艺存在的共性问题是所需温度较高且操作较复杂。水溶液电沉积法操作简单、温度低、污染少。借助正交试验法,考察了电流密度、电沉积时间、pH和搅拌方式对Cu-Ni合金镀层厚度及镀层表面质量的影响,为制备高质量的Cu-Ni合金提供参考依据。

1 试验部分

试验所用镀液主盐是硫酸镍(NiSO4·6H2O)和氯化镍(NiCl2·6H2O),硼酸为缓冲剂,柠檬酸为络合剂同时起调节pH的作用。镀液的主要成分及相应的试验参数见表1。

表1 镀液成分及试验参数

镀液制备:将NiSO4·6H2O、NiCl2·6H2O试剂同时放入烧杯中,用蒸馏水溶解并充分搅拌;因硼酸不易溶解,需加热至80℃左右并加以搅拌。将两种溶液混合并加水至规定体积。

试样准备[6]:试片→打磨→水洗→碱洗除油→水洗→除锈→水洗→酸洗活化→蒸馏水洗→吹干待用。

试样沉积:用水浴将盛装镀液的烧杯加热至规定温度,然后将预处理好的试样挂入其中,之后通电进行电镀。

试验装置:阳极为纯镍板,阴极为纯铜板(20mm×20mm)×2双面镀,镀槽为100mL烧杯,HHS电热恒温水浴锅控制槽液温度,智能多组换向脉冲电镀电源控制电流密度。

2 试验结果与讨论

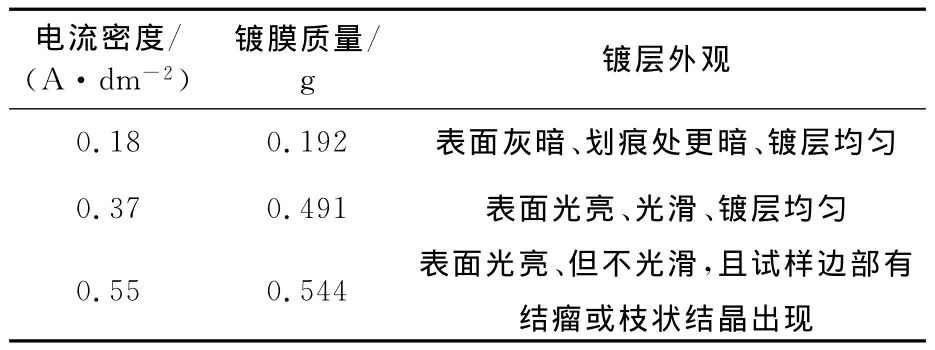

2.1 电流密度对镀层的影响

水浴温度为55℃,镀液pH为1.0,沉积时间为80min,全程无超声波搅拌,沉积结束后用精密天平称量镀前镀后试样的质量。电流密度对镀层质量及镀层外观的影响见表2。可以看出,电流密度对镀层质量影响明显:随电流密度从0.18 A/dm2升高到0.53A/dm2,镀层质量由0.192g升高到0.544g,即大电流密度条件有利于Ni的沉积;电流密度较低时,过电位很小,晶核的形成速率很小,只有少数晶体长大,所以沉积层比较粗糙,镀层表面灰暗;随电流密度增大,过电位增大,形核速率增大,沉积层结晶均匀细小,所以镀层表面光亮、光滑;当电流密度增大到0.53A/dm2时,阴极附近放电离子贫乏,在试样棱角和凸出部位放电,所以会出现结瘤和枝状结晶,继续升高电流密度,阴极区析氢会使pH增大,形成碱式盐或氢氧化物。综合考虑,电流密度以0.37A/dm2为宜。

表2 电流密度对Cu-Ni合金镀层的影响

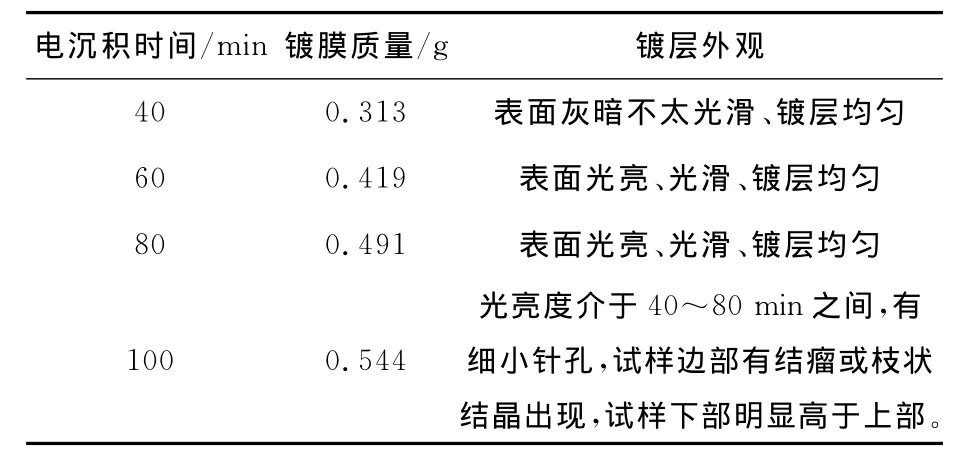

2.2 电沉积时间对镀层的影响

一般而言,随电沉积时间延长,镍沉积质量增大。电沉积时间与镀层之间的关系见表3。可以看出:随电沉积时间延长,Ni沉积速率先减小后增大。电沉积40min时,虽然沉积速率较高,但沉积量较低,即沉积层厚度偏薄,并且镀层表面质量相对较差,这是因为沉积速率太快会造成沉积层表面不光滑;电沉积100min时,虽然镀层厚度较大,但因为沉积时间太长,镀液成分发生变化,氢气泡滞留于阴极基板上,导致镀层孔隙率增大,镀层表面出现针孔。另外,如果镀件在镀液中时间太长,镀层受重力影响会上下不均匀。

表3 电沉积时间对镀层的影响

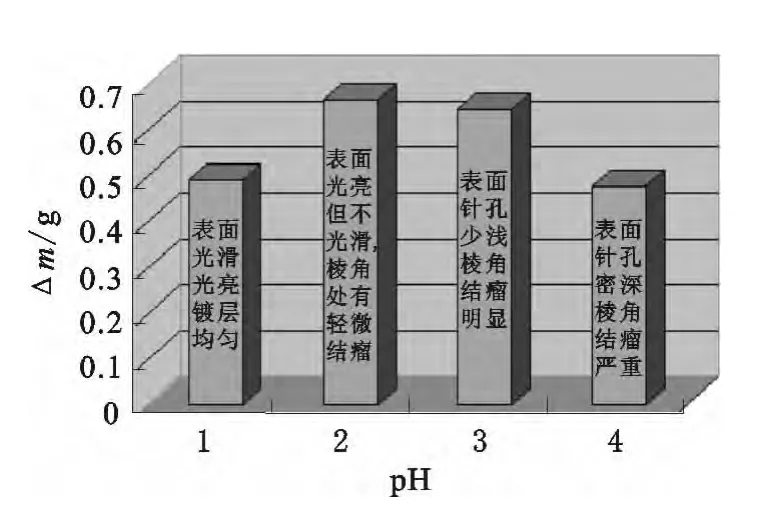

2.3 镀液pH对镀层的影响

镀液pH对镀层性能及电解液性能影响较大,如影响镀层光亮区范围、覆盖能力、深镀能力、电流效率、镀层外观及机械性能。pH超过6时,会有氢氧化镍胶体生成,进而使氢气泡滞留在阴极表面,镀层孔隙率增大易出现针孔;此外,镀层中掺杂的氢氧化镍胶体也会增大镀层的脆性。一般而言,pH过低时,镀液导电性及电流密度会有所提高,阴极电流效率下降,镀层覆盖能力下降,镀层也容易出现针孔,所以,镀液pH在4~6之间比较合适。

图1 pH对镀镍的影响

由图1看出,pH介于2~3之间时,镀镍量较大,镀层表面质量随pH增大趋于恶化。出现这种现象的原因可能与试验所用的特殊镀液配方有关,此镀液中加入了柠檬酸,CH3COO-可能与镍离子形成稳定的络合物,提高了金属离子的还原活化能和过电位,从而有利于镍的还原和沉积。另外,试验中也发现,pH越低,阴极板的析氢现象越明显。氢气的加快析出,使阴极板上不易出现针孔,具体原因还有待于进一步研究。

2.4 搅拌方式对镀层的影响

在温度55℃、电流密度0.37A/dm2、pH=1条件下,全程超声搅拌时沉积出0.522g镍,而全程无超声搅拌时沉积出0.491g镍。这说明超声波的加入可以有效提高镍沉积量。另外,采用超声搅拌时,镀镍层表面光亮,平整度稍高,这是因为电沉积过程中引入超声波,主要作用有3个[7]:1)清洗作用,冲击波渗透到不同电极介质的表面和空隙中,可以彻底清洗电极表面;2)析氢作用,电沉积过程中产生的氢气夹杂在沉积层中会降低沉积层的质量和性能,逸出的氢容易造成花斑和条纹,而超声空化作用可以使氢进入空化泡中或成为空化核,加快氢气析出;3)搅拌作用,超生空化产生的高速微射流增强了离子的输运能力,使分散层厚度及浓度梯度均变小,加快了电极过程。这3种作用有效地优化了电沉积操作条件,提高了沉积效率及镀层表面质量。但是如果超声波搅拌强度过大,会导致阴极表面被吸附的“晶核”还没有达到稳定就被冲刷脱落,反而不利于镍沉积,因此应选择适中的超声搅拌强度。

3 结论

采用电沉积技术可以制备出镀层表面光亮、光滑、厚度均匀的Cu-Ni合金。电沉积过程中采用超声搅拌,可以有效提高镀镍量及镀层表面质量。

[1]王艳秋,邵亚薇,盟国哲,等.Cu-Ni合金BTA复配体系钝化处理工艺研究[J].金属学报,2012,48(6):744-748.

[2]曹中秋,牛焱,吴维.不同方法制备的Cu-Ni合金氧化行为研究[J].稀有金属材料与工程,2005,34(4):643-646.

[3]宋玉强,李世春.Cu-Ni合金的粉末共渗制备法[J].有色金属,2004,56(1):1-3.

[4]李益民,黄伯云,曲选辉.当代金属注射成形技术[J].粉末冶金工业,2002,10(2):14-19.

[5]李益民,黄伯云,曲选辉.金属粉末注射成形技术的现状和发展动向[J].粉末冶金材料科学与工程,1999,4(4):266-275.

[6]周楠,丁毅,马立群.Q235钢表面电镀镍及其性能的研究[J].电镀与环保,2013,33(1):4-6.

[7]吴化,韩双,吴一.电沉积方法制备纳米晶Ni-W合金工艺研究[J].表面技术,2009,38(2):65-69.