汽轮机叶片的数控砂带磨削轨迹研究

王炳达,孙长青,刘劲涛

(沈阳工程学院机械学院,辽宁沈阳110136)

近年来,随着数控技术和砂带磨削技术的飞速发展,许多研究机构都研发出了汽轮机专用的数控砂带磨床.这些专用数控砂带磨床均具有各自的数控编程系统,相互间不能通用.另外,由于数控砂带磨床是一种新的研究成果,而已经广泛使用的CAD/CAM软件(如UG、PRO/E、CATIA)中不具备数控砂带磨床的加工辅助模块,因此就无法得到数控砂带磨床的加工程序.所以,利用已经广泛使用的CAD/CAM软件,研究出各种汽轮机叶片数控砂带磨床共同使用的磨削轨迹生成方法,就显得十分必要和紧迫.

汽轮机叶片数控砂带磨削轨迹的研究,包括建立汽轮机叶片的数学模型、铣削轨迹研究、磨削轨迹研究三部分内容.

1 数学模型构建

1.1 数学分析

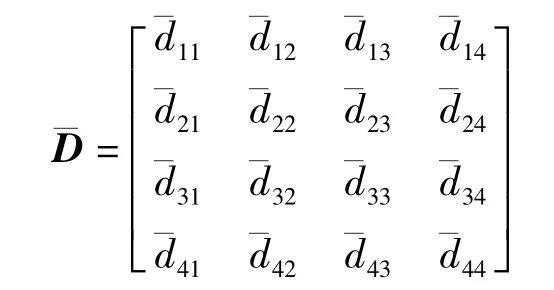

汽轮机叶片的数学模型采用双三次B样条曲面进行构建.一块双三次B样条曲面片是由16个控制顶点构成的特征多边形网格.网格矩阵可记为

双三次B样条曲面片可表示为

式中,

改变网格顶点矩阵的内容,可定义其他的曲面片,从而生成整张双三次均匀B样条曲面[1].

1.2 汽轮机叶片型面的数据采集

将汽轮机叶片放置在三维坐标仪中,X轴方向由进汽边指向出汽边,Y轴方向由背弧指向内弧,Z轴作为叶片的对称中心线,方向由叶跟指向叶顶.在叶片上取7个平行于XY平面的截面,在每个截面的背弧上取8个型值点.表1为叶片背弧原始数据中的一组.

表1 叶片背弧原始数据

1.3 数据拟合

在数学模型构建过程中,理论上是取的点越多,所拟合的曲面就越准确,越接近实际曲面实体.在实际测量过程中,由于曲面上的数据选取有限,所以通常先对采集到的有限点进行拟合曲线,然后再根据拟合出的曲线得出其他型值点.

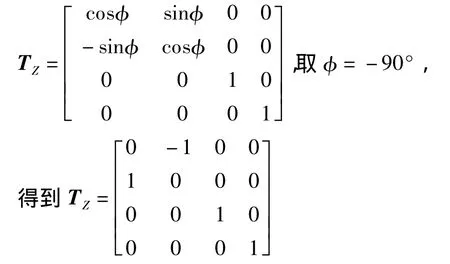

1.3.1 坐标系转换

由于数据采集坐标系与数控砂带磨削机床坐标系不同,所以必须进行坐标变换.将数据采集坐标系绕Z轴逆时针旋转-90°,Z坐标不变,其变换矩阵为[2]

变换后得到的叶片背弧坐标如表2所示.

表2 叶片背弧坐标变换后数据

将变换后的背弧数据输入Matlab软件,利用样条插值公式进行数据拟合,通过fnplt命令进行样条函数绘制.在Matlab中实现的程序为

x0= [-26.697,-18.071,-5.898,0.18,12.159,19.717,26.549,32.076];

y0=[-0.991,-3.803,-4.373,-3.871,-1.594,0.801,3.429,6.011];

sp2=spapi(3,x0,y0);fnplt(sp2,':')

得到的背弧截面线如图1所示.

图1 叶片背弧拟合

1.3.2 截面拟合

利用Matlab软件拟合数据和插值计算后,再通过反算法计算出更多数据点.然后将得到的所有数据点输入到CAD/CAM软件中进行截面曲线拟合,截面拟合曲线如图2所示.

图2 截面拟合

2 铣削轨迹

2.1 实体造型

在CAD/CAM软件中按照“由点生成线,由线生成面,由面生成体”的原则,将拟合的截面生成叶片的实体模型.

2.2 铣削加工

2.2.1 横向行切法

自由零件数控加工一般采用横向行切法,即刀具横向逐行的加工,每加工完1行后,刀具要沿1个坐标方向移动1个行距,直至将整个曲面加工出来为止.横向行切法加工时,刀具走过的步长和步距将影响零件曲面的精度、表面粗糙度和程序长度.

2.2.2 铣削轨迹生成

利用CAD/CAM软件中的铣削加工仿真模块生成铣削轨迹和后置处理.主要设置参数为五轴铣削、球头刀刀具、行切法,其他参数根据具体加工环境确定.叶片铣削轨迹如图3所示.

图3 叶片铣削轨迹生成

3 砂带磨削轨迹

3.1 砂带磨削轨迹分析

球头铣刀按照横向行切法加工汽轮机叶片时,球头铣刀与叶片表面的接触是1个点.铣削轨迹是球头刀刀具中心点运动的轨迹.轨迹线为叶片的截面线偏置,偏置距离由球头刀刀具半径和加工余量决定.

在砂带接触轮对叶片按照横向行切法磨削时,砂带接触轮与叶片表面的接触是1条直线段.磨削轨迹为砂带接触轮中心点的运动轨迹.轨迹线为叶片的截面线偏置,偏置距离由砂带接触轮半径和加工余量决定.

根据微积分知识,直线段接触可以分解成无数个点接触,所以,通过更改得到的汽轮机叶片铣削轨迹的相关参数就能够转变为汽轮机叶片的磨削轨迹.

3.2 砂带接触轮相关计算[3]

3.2.1 砂带接触轮中心计算

砂带接触轮中心指的是砂带接触轮的几何中心.砂带磨削曲面上任意一点(x,y,z)的砂带接触轮中心计算公式为

式中,C0为砂带接触轮中心的点矢;P为加工表面与切触点的点矢;R为砂带接触轮半径;N为单位法矢.

3.2.2 砂带接触轮轴线矢量计算

砂带接触轮轴线矢量是从中心点指向刀柄方向的矢量.当砂带接触轮轴线矢量与叶面接触点的最小曲率方向一致时,高速旋转的刀具干涉最小,加工效率最高,因此在磨削过程中需要实时控制砂带接触轮轴线矢量.

汽轮机叶片型面上任意一点处的参数方程为r=r(u,v),其中(u,v∈R).在叶片型面任意一点处都有2条等参数线,分别为u线和v线.其中u线为加工坐标系中的x轴,v线为加工坐标系中的y轴.令接触点处法曲率为K,单位法矢量为n,则加工曲面在其接触点处的主曲率公式为

加工曲面在接触点处的主方向可以表示为

根据主曲率公式可以计算出K1、K2、n、一阶偏导ru和rv、二阶偏导 ruu和 rvv.当 du和 dv全为0时,此接触点为加工曲面的脐点,rv方向为砂带接触轮轴线方向.

3.3 砂带磨削相关参数设置

3.3.1 步距和步长的设置

磨削步距就是两条磨削轨迹线之间的距离.一般情况下,步距的大小应根据砂带接触轮的宽度确定.在生产实际中,若要实现光滑磨削,避免出现没磨削到的现象,步距就要小于砂带接触轮的宽度.但步距又不能太小,因为太小就降低了工作效率,提高了加工的成本.

磨削步长指的是数控砂带接触轮每次磨削曲面所经过的长度,在砂带磨削进行打磨时,要尽量减小步长误差,以提高磨削效率.

3.3.2 影响接触轮半径选择的相关因素

1)最小曲率半径.砂带接触轮半径应小于被加工表面凹处的最小曲率半径.

2)加工效率.加工效率由切削速度、进给量和切削深度决定.砂带接触轮半径越大,与叶片的接触面越大,此时就可以选取更大的进给量、切削深度和切削速度,从而加工效率就会有所提高.但也不应该出现一个很小的工件表面匹配一把半径非常大的砂带接触轮的现象.另外,还要考虑到残留高度的影响.

3)干涉问题.所选取的砂带接触轮不能够与零件的非加工表面发生干涉或碰撞.

4)取值规范.所取砂带接触轮半径应尽量符合规范或系列标准,以便容易获得所需的砂带与之配合.

3.4 砂带磨削轨迹生成

砂带磨削加工轨迹是砂带接触轮中心所经过的路线,也就是铣削轨迹更改步距后再偏置一定距离所生成的曲线.

3.4.1 步距调整

砂带磨削轨迹与铣削轨迹不同,它的步距比铣削轨迹的步距要大一些.在CAD/CAM软件中生成铣削轨迹时,可通过设置步距、刀具、切削方法等参数生成近似砂带磨削轨迹的铣削轨迹,参数调整后的铣削轨迹如图4所示.

图4 加工参数调整后的铣削轨迹

3.4.2 刀具中心调整

砂带磨削刀具与铣削刀具的中心不同,其中心比铣削刀具中心离加工表面更远一些.在CAD/CAM软件中,通过在叶片曲面的法向上偏置铣削轨迹可以得到砂带磨削轨迹.偏置的距离由砂带磨削刀具半径、铣削刀具半径、加工余量计算得出.在偏置的操作过程中,偏置的曲线要与原曲线在法线方向上垂直.调整后的砂带磨削轨迹如图5所示.

图5 磨削轨迹

3.4.3 后置处理

经过对步距和刀具中心的调整,汽轮机叶片的铣削轨迹已经转化为数控砂带磨床的磨削轨迹.此时,利用CAD/CAM软件中铣削加工的后置处理程序就能够得到适合数控砂带磨床使用的数控磨削加工程序.

4 结语

利用已经广泛使用的CAD/CAM软件生成汽轮机叶片的铣削轨迹,再把铣削轨迹转换为磨削轨迹.该研究解决了目前数控砂带磨床没有通用数控编程系统的问题,具有很大的实用价值.

由于CAD/CAM软件中没有砂带磨削辅助加工模块,故可根据该研究继续开发砂带磨削仿真模块.

[1]赵 越,吴初汉.基于OPENGL的双三次B样条曲面分类与实现[J].实验科学与技术,2008,6(3):47 -50.

[2]钱文明.汽轮机叶片数控砂带磨床关键技术研究[D].扬州.扬州大学,2008.

[3]苏高峰,张秋菊.基于UG的叶片数控砂带磨削刀位数据的计算[J].机床与液压,2006(1):61-63.