基于AMESim的组合钻床动力滑台液压系统的设计

孙胜伟

(滨州学院 机电工程系,滨州 256603)

0 引言

随着科学技术的发展,机械零部件一体化程度不断提高,因为加工的形状日益复杂,导致机械加工的要求越来越高,使得复合、多功能、多轴化控制装备的前景逐渐被看好,而组合钻床作为液压机床中最具有代表性的一种钻床设备,其具有广泛的应用性,可对零件进行钻孔、扩孔、铰孔、惚平面和攻螺纹等加工。此外,在钻床上配有工艺装备时,还可以进行镬孔,在钻床上配万能工作台还能进行钻孔、扩孔、铰孔,这使得组合钻床得到了较快的发展[1,2]。

但就目前来看,组合钻床在设计上还存在着一定的不足,如在供液回路上,其多采用限压式变量叶片泵,这就导致当遇到流量剧变时,定子反应滞后,液压冲击极大;当存在不平衡的内部径向力时,便产生较大的压力波动和噪音,造成工作平衡性差等问题。此外,在反应速度上,不能达到组合机床快进快退的要求,假如加大了流量从而提高速度,就会造成换向时的冲击,对机床造成极大的损坏,降低了其使用寿命,并且影响机械零部件的正常生产。

因此,需要设计一种,可以实现快进快退以及慢速工进等动作,具有灵敏度高、换向冲击小、能耗低、液压系统结构简单等特点的液压系统,从而有效提高了液压机床的工作效率,确保机械工件的稳定生产。

1 液压系统的工作原理及组成

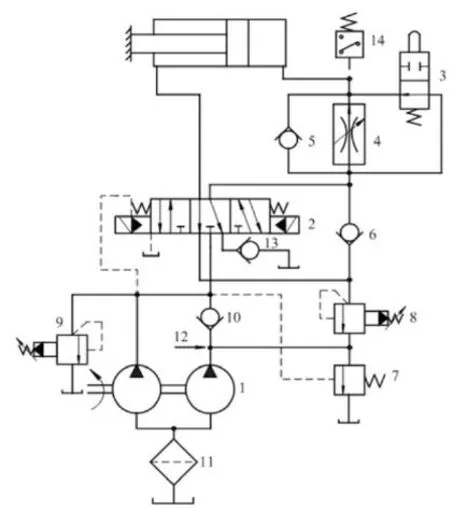

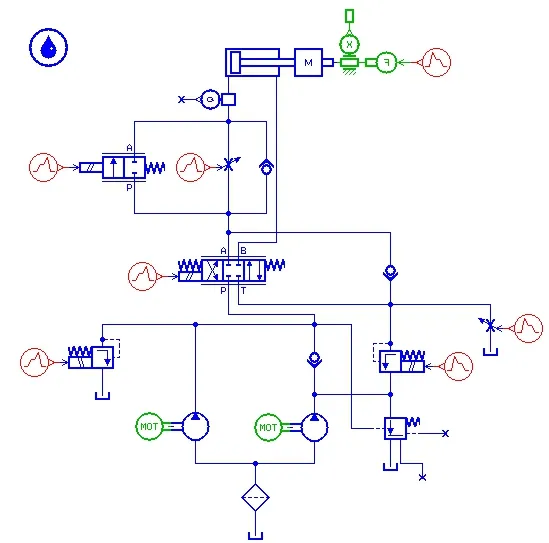

根据以上分析可知,组合钻床的液压系统需要实现快进快退以及慢速工进等动作,并具有液压冲击小、灵敏度高等特点,因此,将使用双联液压泵作为液压源为系统供油,在换向回路上使用电液换向阀,能够使执行元件的进液回路及出油回路形成差动回路,提高执行元件的速度,在调速回路上,采用行程阀与调速阀并联的方式,确保快进快退及慢速工进动作的实现。液压系统原理图如图1所示。

图1 组合钻床动力滑台液压系统

在完成快进、快退、慢速工进以及停止原位等动作时,由以上各个液压元件相互配合来完成。

双联液压泵是由大排量泵和小排量泵组成,当完成快进快退动作时,由大排量泵工作为系统供油;当完成慢速工进动作时,有小排量泵为系统供油,避免了油液的浪费,从提高液压系统的工作效率。

电液换向阀能够通过液压系统中的工作压力来控制换向阀的换向,工作平稳可靠,有效避免了液压冲击,同时,通过构成差动回路,增大了快进快退时的进液流量。

2 关键技术的具体实现

2.1 参数计算

在设计液压系统的过程中,各个关键元件的参数计算是至关重要的,直接关系到液压系统是否能够有效的运行。其中,液压系统、液压泵以及执行元件的压力、流量等参数是最为重要的,因此,在计算液压系统的关键参数时,主要对以上参数进行计算。

本文使用的是半精加工机床,这种机床设计压力一般为3MPa~5MPa,因此可取此组合钻床的系统额定工作压力为3.9MPa。

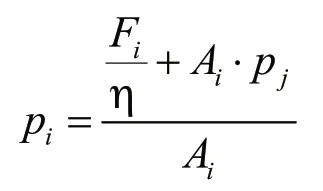

而执行元件的工作压力,则需要根据外负载等参数来进行计算,在快进和快退过程中,外负载只是执行元件在运动过程中的摩擦力,而慢速工进过程中,执行元件所受到的外负载不仅有运动的摩擦力,还存在加工机械零件时阻力,需要注意。同时,因为执行元件的换向回路为差动连接,则在计算工作压力时,可根据以下公式计算:

式中:Pi为快进、快退及工进时的工作压力,MPa;

Fi为快进、快退及工进时的外负载,N;

Ai为有杆腔和无杆腔的工作面积,mm2;

基于烟草企业的实际情况,应该首先实现系统的关键功能,包括生产计划、质量管理、库存管理和原料管理,以及对关键的工序或者工段的生产管理。所以,系统的设计主要针对这些内容。

Pj为快进、快退及工进时Pi反向的工作压力,MPa。

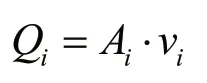

执行元件的所需流量则应根据其运动速度的要求来确定,在快进、快退的过程中,则需要的流量大,在工进的时候则需要的流量小,根据以下公式进行计算:

式中:Qi为快进、快退及工进时需要的流量,L/min;

Ai为有杆腔和无杆腔的工作面积,mm2;

vi为快进、快退及工进时的速度,m/s。

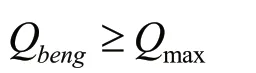

液压泵的额定流量则根据执行元件的流量来确定,即其额定流量要大于执行元件的最大流量,如下式:

式中:Qbeng为泵的流量,L/min;

Qmax为执行元件的最大流量,L/min。

2.2 系统建模与仿真

AMESim软件具体包括草图模式、子模型模式、参数模式和仿真模式四种工作模式,用户可以按顺序搭建模型、选择子模型、设置子模型参数、设置仿真参数并进行仿真及后处理。

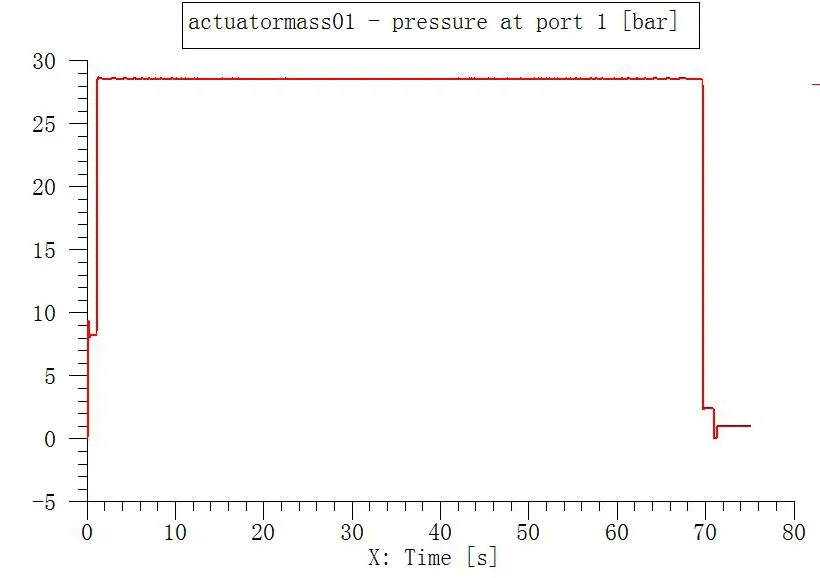

根据以上内容可知,液压系统是由双联叶片泵、换向回路以及调速回路等部分组成,以实现快进、快退以及工进等动作。因此,对液压系统建模就是要将各个关键部分分别建模,以实现相应功能,从而进行组合。为提高仿真的有效性,避免使用HCD等库对相关部件进行建模,仅使用AMESim中现有模型,这样可避免因参数过多,结果不准确的问题。在搭建液压系统的仿真模型中,主要根据液压系统的物理结构以及相互关系建立模型,液压系统仿真模型如图2所示。

2.3 仿真结果分析

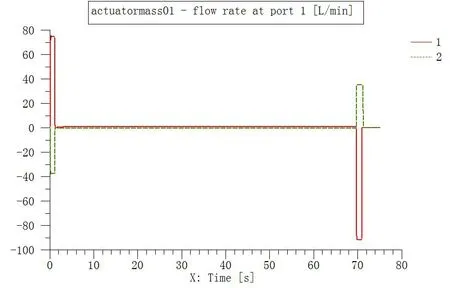

由上可知,液压系统的仿真模型已经建立,接下来可通过通过子模型模式、参数模式以及仿真运行模式对液压系统进行仿真,主要是对执行元件在快进、快退以及工进的过程中,验证压力、流量的准确性及合理性[5]。

图2 组合钻床液压系统仿真模型

图3 液压系统工作压力变化仿真曲线

图4 液压系统流量变化仿真曲线

图3~图4为液压系统仿真结果,具体分析如下:

当组合机床处于启动和快进阶段时,此时由大排量液压泵供油,在高压油液的作用下,液压缸工作压力及流量瞬间升高,使得速度瞬间增大;

当组合机床处于工进阶段,在外部负载的作用下,液压缸的工作压力迅速提升,并为满足工进高压小流量的要求,由小排量液压泵为液压缸供油,流量减小,使执行元件速度降低,满足了工进速度的要求,同时,在换向阀换向的时候,压力未发生较大波动,并且在短时间内回归到平稳值,完全满足动作要求;

当组合机床处于快退阶段,此时为了能够实现快速退回的动作要求,有大排量液压泵供油,流量迅速提高,速度升至要求值。

综上所述,本文设计的液压系统能够满足组合机床快进、快退、工进以及原位停止的动作要求,且通过仿真结果表明,各项设计参数均满足设计要求,数据准确,能够实现平稳换向,满足了设计要求,平稳可靠。

3 结论

本文设计了一种组合机床用液压系统,此液压系统通过使用双联液压泵、差动回路以及电液换向阀等液压元件,可以实现快进快退以及慢速工进等动作,具有灵敏度高、换向冲击小、能耗低、液压系统结构简单等特点,通过计算液压系统中各主要关键元件的性能参数,应用AMESim建立组合钻床液压系统的仿真模型,并对其进行仿真分析,验证了本文设计的液压系统合理可靠,为今后组合钻床液压系统的设计提供了一定的理论依据与参考,同时,通过此液压系统的设计,有效提高了液压机床的工作效率,确保机械工件的稳定生产。

[1]朱育权.立式回转工作台式组合机床液压系统设计[J].液压与气动,2005,(10):51-55.

[2]徐振法,吴芳,陈中虎.组合机床液压系统设计[J].机械工程师,2009(5):44-45.

[3]Wilfrid Marquis-Favre,Eric Bideaux,Serge Scavarda.A planar mechanical library in the AMESim simulation software.Part II:Library composition and illustrative example.Simulation Modeling Practice and Theory .17 March 2005.

[4]IMAGINE.AMESim 4.2 User Manual.IMAGINE S.A.,2004.

[5]余佑官,龚国芳,胡国良.AMESim仿真技术及其在液压系统中的应用.液压气动与密封.2005,(3):28-31.