大容量中空吹塑机机头的关键技术研究

李卫民,黄 建,卢广亮

(辽宁工业大学,锦州 121001)

0 引言

中空薄壁塑料制品的加工采用的是中空吹塑的方法。一般而言,容积大于50L的中空制品就称为大容量吹塑制品。对于大容量吹塑制品的吹塑,需采用在很短时间内挤出大容量熔体的储料式机头来形成型坯。目前,我国现有的中空吹塑设备多为中小型吹塑机,大容量中空吹塑设备很少,且存在很多问题,产品质量远低于国外。本文针对200L以上大容量中空吹塑设备机头的关键技术进行了分析与研究。

1 大容量中空吹塑机头的结构研究[1]

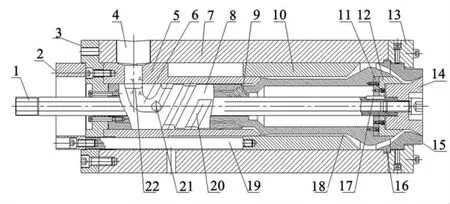

储料式机头分为中心入料式和侧向入料式。侧向入料式是应用非常广泛的一种方式。在储料式侧向入料中空吹塑机中,机头所起的作用是融合融料,并形成型坯。融料融合的关键是机头中的流道。目前我国一些企业研究出了双层心形包络流道,但双层心形包络流道流道长度较短,压降较大,熔料融合后周向均匀性较差。本文参考国外资料研究出了双层双螺旋流道,如图1所示。

图1 双层双螺旋流道机头

图1中,外芯设有两条呈180o对称缠绕的外螺旋流道,内芯设有两条呈180o对称缠绕的内螺旋流道,内螺旋流道与外螺旋流道呈180o对称布置,外芯和内芯上的每条螺旋流道(内螺旋流道与外螺旋流道)的缠绕角度均为360o,以使外芯和内芯的360o的外壁面上的熔料充分均匀地融合。工作时,熔料从入料口进入机头外筒,经过分流芯套的分流孔,由外芯上的分流锥顺利完成分流,熔料向分流锥两侧流动,并经导向流道转向90o后,引流到内、外芯分流处,一部分熔料由外芯上的外螺旋流道向下螺旋流动,另一部分则通过导流通孔流入到内芯的内螺旋流道中,熔料在内、外螺旋流道内流动时,一部分熔料随着内、外螺旋流道向下流动,另一部分熔料顺着内、外芯壁向下流向储料腔,这样可以保证360o都有熔料下流,使得熔料均匀融合。

2 大容量中空吹塑机头工艺参数与结构尺寸的研究[1~3]

本文以吹塑200L塑料(高分子高密度聚乙烯)桶为例,研究了大容量机头工艺参数和结构尺寸的确定方法。桶的参数为:直径580mm,最小壁厚6mm,桶重13Kg。

1)机头口模直径D

机头的口模直径与制品直径、吹胀比有关,需按式(1)公式计算。考虑离模熔体膨胀效应、流道末端效应、冷却收缩效应和自重下垂效应,引入修正系数α。α的大小与熔融物料的流速、温度,口模定型物料的相对分子质量等有关。

式中:D为口模直径;α为修正系数,一般为0.5~1.0,本文取0.7;Dz为制品直径,本文为580mm;b为吹胀比,对于大型或薄壁制品b取为1.5~3.0,通常为1.5,本文取1.5。由此得口模直径为260mm。

2)机头口模间隙h1

机头口模问隙与制品厚度、吹胀比有关。由于熔融物从口模间隙中挤出成为型坯时,存在着熔体膨胀效应等现象,因此在口模间隙设计时引入修正系数β。

式中:h1为口模间隙;β为修正系数,一般为0.5~1.0,对于粘度大的塑料取小值,本文取为1.0;t为制品壁厚,本文为6mm;b为吹胀比,本文取1.5。由此得口模间隙应大于9mm。

3)机头口模闭合间隙h2

机头闭合时要把管坯切断,还要保证不漏料。机头闭合时口模与芯模之间会产生不良影响。实践证明最佳间隙为0.4mm<h2<0.8mm。

4)储料腔长度

储料腔能使融合后的熔料进一步地融合,并能使型坯形状更规则。但过长的储料腔会使生产效率低,并会使型坯产生由温差引起的分层现象。本文根据经验取储料腔长度为560mm。

5)储料室容积V

储料室的容积要大于制品熔料、夹口料及余料等体积之和。通常夹口料及余料等体积之和为制品体积的1/3。储料室容积的计算公式为:

式中:V为储料室容积;γ为修正系数,一般为1.4~1.5,本文为1.45;G为制品质量,本文为13Kg。ρ为熔料密度,本文制品材料为0.953×10-3kg/cm3。由此得储料室容积为20L。

限于篇幅,其他结构尺寸略。

3 大容量中空吹塑机头型坯壁厚控制系统的研究

型坯壁厚的自动控制有轴向控制和径向控制两种。对于径向控制技术,我国还处于研究阶段,相对而言,轴向控制的研究成熟一些。本文针对200L以上的大容量中空吹塑机进行了型坯壁厚的轴向控制研究。

型坯壁厚的轴向控制采用的是闭环控制技术。用户在壁厚控制器的触摸屏面板上设定型坯壁厚轴向变化曲线,PLC控制器根据曲线把相应的电压或者电流信号传至电液伺服阀,由电液伺服驱动伺服油缸控制中心杆的上下移动,从而改变机头口模间隙。同时,连接中心杆的伺服油缸活塞杆上安有传感器(磁悬浮电子尺),电子尺可感知机头口模间隙的大小并反馈给PLC控制器,在PLC控制器内与标准信号进行比较,然后经伺服功率放大器传送给电液伺服阀,再通过伺服阀驱动伺服油缸,油缸带动中心杆移动,最终控制口模的开度,完成对型坯壁厚的控制。型坯壁厚控制的结构图如图2所示。

本文研究的型坯壁厚控制系统是一个位置控制系统,由电液伺服系统组成。控制的核心部分是中心杆的位置,其中中心杆位置控制精度是决定型坯壁厚控制效果的关键。因此本系统的研究重点为中心杆位置控制精度,即型坯壁厚的控制精度和系统的响应速度。

图2 壁厚控制系统的硬件结构图

型坯壁厚的控制方法是:将每一个型坯形成过程分成数个点,分别对这些点的壁厚进行控制。控制点数越少,响应速度越快,但是点数太少,达不到所要的壁厚控制精度,且在型坯周围形成了熔接缝(环纹);点数太多,会造成系统响应时间过长,伺服油缸来不及对接收的信号做出反映,型坯就已经出来了。传统的200L塑料桶壁厚控制器都是64点或者128点的。本文针对200 L双L环桶进行了研究,经过实验验证,在满足壁厚控制精度为±1mm,每点的响应时间为0.3~0.4秒的前提下选用256点壁厚控制更为合适。

4 结束语

针对200L以上的大容量中空吹塑机机头的关键技术进行了研究。所设计的双层双螺旋流道形式相比于其它结构形式。其使熔料融合更加均匀,熔体的流动更加顺畅,消除了理论接缝,提高了制品强度;根据功能要求,采用优化方法确定了工艺参数和尺寸,为200L以上大容量中空吹塑机产品的优化设计奠定了基础;在已有的型坯壁厚控制的基础上,研究了200L双L环桶最优的控制点数和控制点的连接方法,提高了壁厚的均匀性、精度和制品的强度。

[1]李卫民,周琳,孙宏哲.大型中空吹塑挤出系统设计及其关键技术研究[J].塑料工业,2013,41(2):70-73.

[2]辛业波,冯连勋.螺旋中心杆吹膜机头的优化设计[J].橡塑技术与装备,2007,33(3):1-4.

[3]张玉霞,薛平.吹塑薄膜用螺旋中心杆机头设计的关键技术[J].塑料技术,1992(3):28-31.

[4]土加龙.热塑性塑料挤出生产技术[M].北京:化学工业出版社,2003.

[5]杜巧连,舒柏和.挤出吹塑机型坯壁厚电液控制系统的设计与研究[J].机械制造,2007,45(513):33-36.

[6]张西良,张世庆.PLC在自动吹塑机中的应用[J].机械与电子,2000,4.