65钢拉簧断裂原因分析及改进措施

罗新中 林晏民 曾虎

(宝钢集团韶关钢铁有限公司质量检测中心)

0 前言

高碳盘条钢通过拉拔成丝,加工成高碳钢丝,高碳钢丝通常被用于制造钢缆、弹簧钢丝、钢绞线等产品。由于高碳盘条钢在后续加工过程中要经过多次拉拔、弯曲、扭转,因此要求高碳盘条要具有良好的拉拔性能,成分均匀稳定,严格控制钢中的夹杂物,金相组织以索氏体为主、脱碳少,尽量避免出现马氏体、先共析铁素体、网状渗碳体等组织,盘条表面质量和外形尺寸好、通条性能稳定。

65 钢的主要生产流程为:铁水→转炉→LF 精炼炉→方坯连铸→加热炉→高速线材控轧控冷→精整。用户在对65 钢拉簧加工过程中出现断裂,为此对拉簧断裂试样进行化学成分、金相组织、夹杂物。力学性能、扫描电镜等分析。

1 实验研究

分别取65 钢拉簧断裂的试样及拉拔前的母材进行实验研究。

1.1 化学成分

对断裂试样及其母材分别进行化学成分检测,检测结果见表1。由表1 可以看出,断裂试样和母材的化学成分相差不大,且均在GB/T699 控制范围内,符合标准要求。

1.2 力学性能

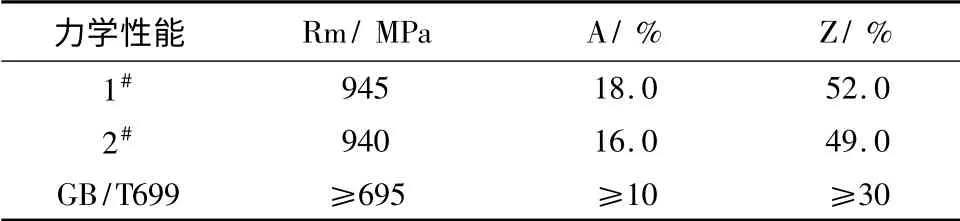

对拉簧断裂试样的母材取2 根样品(分别为1#和2#)进行力学性能检测,检测结果见表2。

表1 化学成分检测结果 wt/%

表2 力学性能试验结果

65 钢硬线盘条的力学性能一般不作为判定依据,仅以质量证明书的形式提供给客户,但是从表2中可以看出,试样的力学性能的各个指标均达到了GB/T699 的要求。

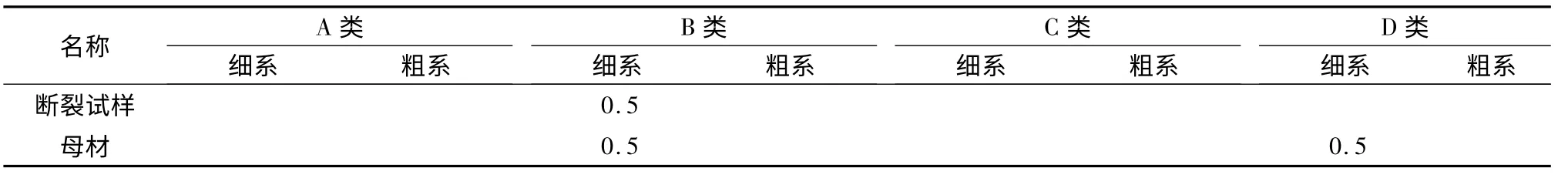

1.3 非金属夹杂物

对断裂试样及母材分别进行非金属夹杂物检测,在光学显微镜100 倍下观察,采用GB/T10561(A 法)进行夹杂物评级,结果见表3。

表3 夹杂物结果

由表3 可知,断裂试样及母材的非金属夹杂物都非常少,均不超过0.5 级。

1.4 金相检验

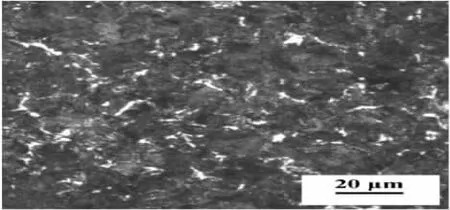

对断裂试样及母材进行金相组织检验,金相试样用3.5%的硝酸酒精溶液进行浸蚀。断裂试样金相组织为索氏体+少量铁素体,边缘没有脱碳(如图1 所示)。母材金相组织为索氏体+珠光体+铁素体,边缘没有脱碳,其中索氏体含量约为65%(如图2 所示)。

图1 断裂试样金相组织(500 倍)

图2 母材金相组织(500 倍)

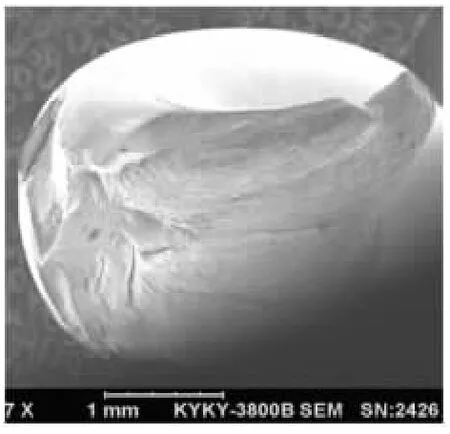

1.5 扫描电镜及能谱检验

取拉簧断口在KYKY -3800 型扫描电子显微镜下观察断口形貌,并利用能谱仪对断口进行微区成分分析。在较低倍数下观察断口形貌,发现断口裂纹起源于弯曲方向的外侧,然后向内侧扩展(如图3 所示)。对裂纹源侧面进行电镜扫描,发现裂纹源比较平整,裂纹源附近的试样表面有多处开裂(如图4 所示)。

图3 断口电镜扫描形貌

图4 裂纹源外表面电镜扫描形貌

对裂纹源进行电镜扫描及微区成分分析,如图5 所示。从能谱扫描结果可知,裂纹源处主要化学成分有:Fe、O、Na、K、Cl、Si、Ca、Al、Mg 等。

图5 裂纹源处化学成分

2 结果分析及改进措施

从实验结果可知,65 钢的化学成分、力学性能及非金属夹杂物均达到国标要求。试样的表面缺陷、金相组织中索氏体含量偏低是造成拉簧断裂的潜在原因。

2.1 电镜及能谱检验结果分析

从电镜扫描及能谱检验结果可知,试样表面存在大量的微裂纹,断口裂纹源是表面微裂纹在弯曲过程中扩展形成的,最终导致拉簧断裂。微裂纹内部的化学成分含有Na、K 等不常见元素,而且处于试样边部,所以可以推断与连铸保护渣的卷入有关。连铸过程中有中间包保护渣,结晶器保护渣和覆盖剂等,最有可能的是结晶器保护渣的卷入。

在浇铸过程中,如果结晶器钢水液面不平稳,则保护渣在熔化过程中和钢水直接接触,从而被卷入钢水内部,进一步凝固在钢坯的近表面[1]。保护渣的卷入伴随而来的是大尺寸夹杂物和组织的不均匀,拉拔过程中破坏了表面金属流动的连续性,阻碍了材料的变形,导致变形应力首先在此处集中,在持续外力作用下形成微裂纹,裂纹不断扩展,最终导致材料在弯曲成弹簧时发生断裂[2]。

2.2 金相组织结果分析

从金相检测结果可以看出,母材索氏体含量约为65%,组织中有大量的珠光体和先共析铁素体。拉簧断裂试样的组织主要为索氏体,这是因为母材经过拉拔组织片间距变小,从而表现出索氏体形貌。

高碳盘条钢的索氏体化率虽然没有明确规定,但通常要求在90%以上。索氏体是一层铁素体和一层渗碳体的机械混合物,索氏体的片间距比普通珠光体的片间距要小。珠光体类组织片间距越小,相界越多,在外力作用下,抗塑性变形能力增强,强度增高,同时塑性也增大,故索氏体的综合性能较好[3]。索氏体塑性性能好,是65 钢希望得到的组织,拉拔过程中,珠光体和先共析铁素体承受的加工变形应力与索氏体不一样,容易引起应力集中。钢中的索氏体含量低,钢的塑韧性能差,加工变形能力差[4]。由于母材的索氏体化率偏低,在一定程度上会降低材料的塑性,从而导致材料在拉簧过程中发生断裂。

2.3 改进措施

2.3.1 连铸工艺优化措施

连铸过程中保护渣卷入的主要原因是结晶器钢水液面不平稳,保护渣被卷入钢水内部,凝固在钢坯表面。减少液面波动的主要措施有:

1)结晶器保护渣使用高碳钢专用保护渣,提高保护渣融化温度、粘度,增加碱度,提高坯壳的稳定性,避免由于坯壳不均匀造成结晶器液面波动;

2)减小进入结晶器中钢水的过热度,中间包钢水目标过热度为15 ℃~30 ℃,增加凝固速度,缓解液面波动;

3)恒拉速生产,中间包钢水在目标过热度内时,拉速控制在(2.0 ±0.1)m/min,减少拉速不稳定造成的液面波动。

2.3.2 控冷工艺优化措施

索氏体含量偏低和存在先共析铁素体是65 钢一直存在的问题,主要是由于轧制过程中冷却工艺不当造成的。优化控轧控冷的主要措施有:

1)增加吐丝后至索氏体等温转变前的冷却速度,打开所有风机强迫风冷,使冷却速度达到12 ℃/s ~15 ℃/s,避免先共析铁素体的析出;

2)在索氏体转变温度范围进行保温,索氏体实际组织转变温度为620 ℃~500 ℃,在此温度范围内增加保温罩,尽可能的为索氏体等温转变创造条件。

3 结论

连铸过程中保护渣的卷入在拉拔时形成表面微裂纹,这是导致65 钢拉簧断裂的主要原因,轧制过程中控轧控冷不当造成的索氏体化率偏低降低了材料的塑性变形能力,推动了拉簧断裂。通过改善连铸和控轧控冷工艺,可以有效避免保护渣的卷入,提高索氏体化率,从而提高65 钢拉簧的综合性能。

[1]严春莲,刘晓岚,任群,等. 高碳钢盘条的常见缺陷分析[J].物理测试,2007,25(2):46 -51.

[2]崔发明.高碳钢丝扭转断裂原因分析[J]. 金属制品,2007,33(3):39 -41.

[3]赵贤平,郭世宝,孙红英,等. 高碳盘条力学性能不合格原因分析[J]. 河南冶金,2009,17(1):17 -19.

[4]陈勇,陈海军,冯跃平.高速线材65 钢控冷技术试验研究[J].新疆钢铁,2004,3:2 -3.