兰炭尾气资源化利用技术途径

亢玉红,李健,任国瑜,马亚军

(榆林学院 化学与化工学院 低变质煤清洁利用省重点实验室,陕西 榆林 719000)

兰炭又称半焦,是以侏罗纪不粘结煤和弱黏结性煤为原料,采用中低温干馏工艺生产得到的一种具有固定碳含量高的固体物质,因其在燃烧时所产生的火焰呈蓝色而得名,伴随兰炭生产的过程中同时副产煤焦油和兰炭尾气[1]。以煤炭为主导能源的中国,实现兰炭工业这一煤转化过程的资源洁净化生产技术是当下迫在眉睫的研究任务[2]。

近年来,随着先进工艺技术的不断发展以及循环经济理念的融入渗透,兰炭产业技术有了长足的发展。兰炭尾气由于氮气含量过高,H2含量较低、CO 含量超过10%,热值较低,仅为7 113 ~8 368 kJ/Nm,因此兰炭尾气不宜用作民用燃气,通常仅作为普通燃料直接燃烧。十二五期间,我国的兰炭年产量可达5 000 万t,以每生产1 t 兰炭副产700 Nm3的兰炭尾气进行核算,期间年产兰炭尾气的总量将达到350 亿Nm3,如此巨大量的兰炭尾气排放到大气或直接燃烧,不仅会造成资源的严重浪费,而且会对环境造成严重的压力[3-5]。基于此,开发多元化的兰炭产业发展技术途径,加强兰炭尾气中各有效资源组分的高效利用,对实现煤炭洁净转化具有重要的现实意义。

1 兰炭尾气化工资源化利用技术方案

1.1 兰炭尾气制代用天然气

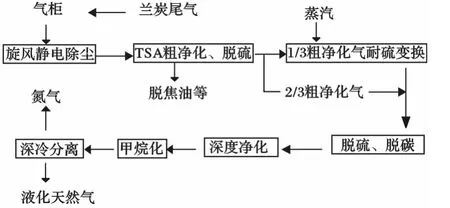

近年来,随着我国国民经济的快速发展以及对能源需求的日益增长,特别是对清洁能源天然气的需求呈现出迅猛增长的趋势[6]。结合兰炭产业发展现状以及对兰炭尾气利用效率低下等实际情况,提出以兰炭尾气制代用天然气(SNG),该生产工艺的成功实现,不但可以实现工业排放气的资源化利用,节能减排,而且以天然气作为清洁能源,在使用过程中还可以实现二次节能减排。其工艺技术方案流程见图1。

图1 兰炭尾气制代用天然气工艺技术方案流程Fig.1 Semi-coal gas production of SNG technology program flowchart

兰炭尾气制代用天然气涉及一系列重要的技术集成与创新,其中兰炭尾气的深度净化和甲烷化技术是关键。

兰炭尾气组分中所含的各种形态的硫、焦油、萘、氨、氧、不饱和烃类等对催化剂有极大的伤害。主要表现在硫化物可与催化剂的活性组分Ni 迅速发生反应生成NiS,使催化剂失活,且不可再生。不饱和烃、焦油、萘、氰化氢、氨、苯会在催化剂表面发生析碳以及其它副反应,堵塞催化剂的有效孔道,遮盖表面活性位,使催化剂活性下降。因此,必须采用深度净化技术对兰炭尾气中的有机硫及其它杂质进行深度的、有效的处理。

经深度净化后并调整适当H2/CO 比例的原料气进入甲烷化工序,高度有效的将二氧化碳、一氧化碳和氢气转化为甲烷。

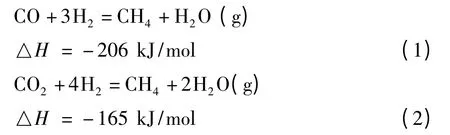

从热力学角度研究发现,反应(1)较反应(2)更容易进行,且速度更快。而原料气中所存在的少量氧气可与氢气发生反应生成水。

甲烷化工序所进行的甲烷化反应是体系总体积缩小并具有较强的放热效应,所以整个操作工艺过程是在加压、较低温度下进行,同时要保持床层内的温度在范围内恒定,需及时移走甲烷化过程所产生的热效应。

兰炭尾气制代用天然气这一工艺生产技术的成功实施,在清洁能源短缺的中国,必将产生巨大的社会效益,同时,可以使尾气中的H2、CH4、CO 等化工资源原料得以充分的利用,但是,对于兰炭尾气中高含量N2的有效分离脱除,必将导致能耗与设备投资增高。

1.2 兰炭尾气生产合成氨

随着对环境保护要求的提高以及化工原料价格的逐年上涨,兰炭尾气中的硫、焦油、萘、氨、氧、不饱和烃类等物质的回收受到了极其高度的重视,为兰炭尾气作为化工生产原料铺平了道路。同时,兰炭尾气中的N2含量约占总体积的1/2,若能有效的将N2作为化工原料加以利用,必将大幅度的提高兰炭尾气化工利用装置效率。结合兰炭尾气的组成成分与我国现有的工艺生产技术,提出如下合成氨工艺技术方案(见图2)。

图2 兰炭尾气生产合成氨工艺技术方案流程图Fig.2 Semi-coal gas production of synthetic ammonia technology program flowchart

兰炭尾气生产合成氨工艺过程中涉及多个关键的技术环节,其中,原料气的合理有效净化与CH4高效的转化成合成氨所需的CO 和H2是整个设计工艺过程中极其重要的两个关键技术。

进入氨合成塔前的原料气中的总硫量要求达到0.1 ×10-6以下,因此净化单元必须使用湿法脱硫与干法精脱硫相结合。湿法氧化再生脱硫目前技术成熟,应用最为广泛的有ADA 法、栲胶法以及NHD 脱硫,而有机硫精脱技术以成熟的有加氢转化吸收法为主。

为有效的将CH4转化成合成氨所需的CO 和H2,本工艺流程设计将兰炭尾气中的CH4与少量N2经变压吸附分离后送至蒸汽富氧转化装置中,使得CH4全部转化为氨合成所需的有效气体,该设计不但去除了兰炭尾气中多余的CH4,而且可将合成段原料气的氢氮比调至合理的水平,保证了合成氨生产工艺的顺利进行。装置运行效率较高,产品市场稳定,经济效益可观。

1.3 兰炭尾气制甲醇

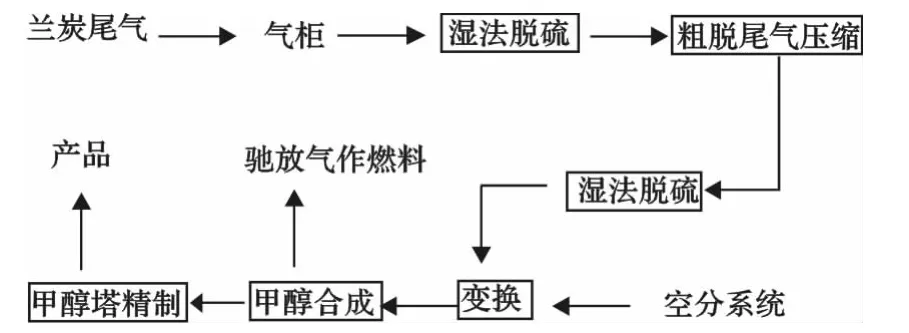

甲醇作为一种重要的基础有机化工原料,在下游化工生产过程中具有举足轻重的地位。以兰炭尾气制甲醇工艺技术的开发,相比较单纯的煤或天然气制甲醇技术,具有资源利用效率高、生产成本较低、环境效益良好等突出优势,其工艺技术方案流程见图3。

图3 兰炭尾气制甲醇工艺技术方案流程Fig.3 Semi-coal gas production of methanol technology program flowchart

为实现兰炭尾气中的CO、H2和CH4高效转化为甲醇的工艺过程,必须注重兰炭尾气的净化与N2脱除,以及CH4转化。防止兰炭尾气中含硫物质对后续的变换工段与合成工段中催化剂伤害,工艺技术方案采用湿法脱硫与精脱硫相结合,要求经净化工段中流出的原料气总硫量控制在0. 1 ×10-6以下;在变换工段中采用加压催化部分氧化法,将兰炭尾气中的CH4转化成制备甲醇所需的CO 和H2,送至合成段的气体中CH4含量<0.9%,并严格控制兰炭尾气与水蒸气的比例。

兰炭尾气制甲醇工艺技术有效的利用了兰炭尾气中CO、H2和CH4,由于兰炭尾气中N2含量较高,使得整个工艺过程运转的能耗以及设备投资较高,而且伴随着国内煤制甲醇工厂的大量建成并投产,甲醇市场已处于产能过剩,应用前景不容乐观。

1.4 兰炭尾气提氢

随着气候变化问题的逐年凸显与“氢能经济”概念被提出,氢气作为一种公认的清洁能源,关于氢的制备、分配、储存和应用等方面是全球研究的热点。自1978 年美国UCC 公司建成世界上第一套PSA 法焦炉气提氢工业装置,并于1984 年实现了工业化,为兰炭尾气提氢提供有力的技术支撑。

兰炭尾气中含氢的体积分数为20% ~28%,可以使用兰炭尾气为原料气提取氢。该工艺过程的实现可有效解决兰炭尾气的资源化利用,同时可以为兰炭中低温干馏的另一副产物焦油的深加工提供氢源,对兰炭产业区的升级具有举足重要的意义,其工艺方案流程见图4。

图4 兰炭尾气提氢工艺技术方案流程Fig.4 Semi-coal gas separation of hydrogen technology program flowchart

2 结束语

兰炭尾气作为一种优质的能源化工资源,随着兰炭产业技术的快速发展以及相应产业园区的相继建成,兰炭尾气的产量必将大规模的增长。本文就兰炭尾气的组分特点、工艺技术以及国内外的发展状况进行分析,提出了兰炭尾气的不同化工资源化利用的技术途径,并就各工艺技术方案中涉及的关键技术问题进行了论述。对于正处于发展初期的兰炭尾气化工资源化利用具有积极的探索意义。

[1] 高晋生.煤的热解、炼焦和煤焦油加工[M]. 北京:化学工业出版社,2010:53-58.

[2] 朱超,丁进田,徐会军.世界煤炭工业发展现状与趋势[J].中国煤炭,2002,28(3):58-61.

[3] 榆林市兰炭产业发展调研组,艾保全. 榆林市兰炭产业发展调研报告[J].中国经贸导刊,2010(18):20-23.[4] 张新波,杨宽辉,刘玉成,等. 焦炉气高效利用技术开发进展[J].化工进展,2010,29:322-323.

[5] 张卫东. 榆林煤干馏技术的研究[J]. 煤质技术,2013(4):42-43.

[6] 张新波,杨宽辉,何洋,等. 焦炉气甲烷化制天然气技术开发[J].化工进展,2013,31:218-219.