天然气处理厂氮风驱液工艺应用效果评析

陈秀玲,董军平

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

在苏里格气田生产过程中产液量较大,其中杂质主要有矿物质、悬浮物、机械性杂质及凝析油等。在天然气处理过程中需要对含油污水中的凝析油进行回收,这不仅保证了处理后回注污水的指标,也具有较大的经济效益。

由于油水密度的不同,含油污水会自然形成油水分离界面,当油水液位达到一定高度后,通过自身重力将污油收集起来,最后再通过凝析油稳定装置,除去污油中的气态轻烃及少量的含醇污水,最终得到纯度较高的产品凝析油。以上就是苏里格气田目前回收含油污水中凝析油的主要流程,也是其它四个处理厂凝析油回收工艺相同的地方,不同的是,在污油提升过程中,苏里格第四天然气处理厂首次使用了氮风驱液工艺,取代了其它三个处理厂的机泵转油工艺。

1 氮风驱液工艺简介

氮风驱液是指在地埋罐的顶部设计氮气接入流程(气源来自氮气管网),并设计了放空阀和呼吸阀等安全附件,当地埋罐液位达到70 %时,现场打开氮气进口阀门,关闭呼吸阀前截断阀,打开污油出口阀;当油罐液位降至20 %时,现场关闭氮气进口阀,待压力降至0.1 MPa 左右时,关闭放空阀,打开呼吸阀前截断阀。转油罐出来的污油进入污油储罐,由污油装车泵外运。

除甲醇预处理地埋罐转油罐采用了氮风驱液工艺外,苏里格第四天然气处理厂的清管区20 m3地埋罐、高低压放空分液罐的10 m3和5 m3地埋罐转液也均采用了此工艺。

2 驱液转油工艺与机泵转油工艺分析

2.1 第二处理厂、第四处理厂转油工艺简介

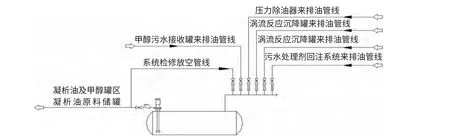

2.1.1 苏里格第二天然气处理厂转油工艺 苏里格第二天然气处理厂在含醇污水预处理单元设有一具地埋罐,主要回收含醇污水中的污油。当地埋罐液位较高时,通过启运转油泵(离心泵)将污油提升至凝析油缓冲罐,经凝析油稳定处理后进产品罐,其流程(见图1)。

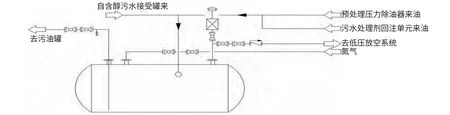

2.1.2 苏里格第四天然气处理厂转油工艺 苏里格第四天然气处理厂在含醇污水预处理单元设有一具地埋罐,主要回收含醇污水中的污油。当地埋罐液位达到70 %左右时,导通氮风驱液流程将污油压至污油罐储存,其流程(见图2)。

2.2 第二处理厂、第四处理厂转油工艺对比分析

2.2.1 氮风驱液转油工艺节省一次性投资及维护成本苏里格第二天然气处理厂中区采用机泵转油工艺,转油机泵共设计两台,功率4.0 kW,额定流量为20 m3/h,购置机泵需一次性投资2.1 万元;苏里格第四天然气处理厂采用氮风驱液转油工艺,基本不需要增加任何额外一次性投资,只需要就近从氮气管网将氮气源接入埋地转油罐。相对要节省一次性投资2.1万元。

图1 第二天然气处理厂转油工艺流程图

图2 第四天然气处理厂转油工艺流程图

由于机泵属于动设备,在后期的运行过程中需要持续的精心维护,才能保证设备正常运行,两台机泵一年需要维护费用约为0.2 万元;氮风驱液转油工艺没有任何动设备,基本不需要任何后期维护,仅此一项相对要节省维护费用0.2 万元/年。

2.2.2 氮风驱液节能效果明显 机泵转油工艺在运行中需要耗费电能,苏里格第二天然气处理厂离心泵转油过程中,实际流量约为8 m3/h,每次转油约10 m3,每天按转油两次计算需耗费电量10 kW·h;每年转油约需要耗费电量3 500 kW·h,以上网电价0.6 元/度计算,每年光机泵转油就需要0.21 万元电费。

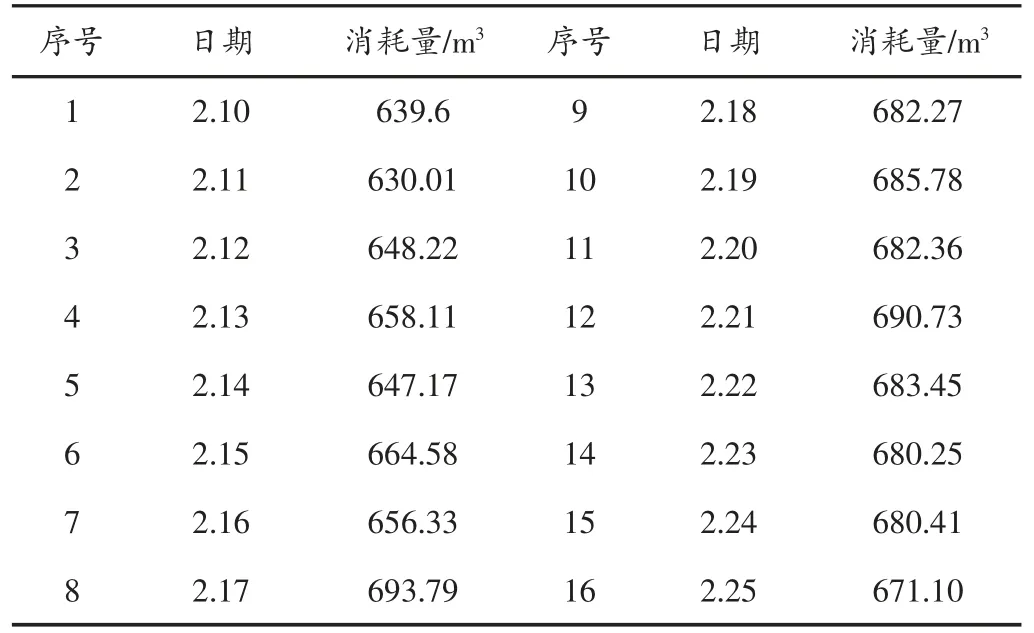

氮风驱液转油工艺在转油过程中氮气的消耗不会导致明显的电能消耗增加。苏里格第四天然气处理厂空压机额定功率为90 kW,每小时额定生产1 020 m3压缩空气,制氮撬块每小时额定制氮量为300 m3,全厂氮气消耗点只有罐区氮封保护及使用氮风驱液的四个埋地转油(液)罐。预计罐区氮封保护全部投运时最大消耗氮气量约为1 000 m3/d,(目前全厂每日氮气消耗(见表1))远远低于每日的制氮量,并且氮风驱液每天使用时间有限,基本不会增加额外的电能消耗,这样就提高了空氮站的投资及日常运行费效比。

2.2.3 氮风驱液工艺使转油操作更加简单方便 机泵转油工艺操作较为复杂,每次启泵都需要灌泵,并且机泵在转油过程中还经常存在上量难的问题,从最初苏里格第一天然气处理厂的液下转油泵,到后面重新选型的无密封自吸泵,再到苏里格第二处理厂选用的卧式离心泵,都存在转油过程中上量难的问题,一方面是污油中存在挥发性气体,尤其是在夏天,另一方面是杂质太多,机泵在运行过程中都不能很好的克服这两个不利因素。

表1 目前氮风日消耗量统计表

机泵出现故障后还需要维修;此外,由于污油杂质较多,机泵吸入口容易堵塞,需要经常清理吸液管线;尤其在冬季的时候机泵叶轮容易冻住,操作员工在启泵时忘记盘泵,很容易烧毁电机。

氮风驱液转油工艺只需要导通流程后,由中控室监控埋地转油罐压力和液位,操作简单方便,极大地降低了操作员工的劳动强度。

2.2.4 氮风驱液工艺转油更加安全 由于含油污水或者污油中都含有一定的挥发性可燃气体,机泵在转液过程中如果因故障高速旋转叶轮与机泵壳体碰撞飞溅出火花,就可能引起极其严重的事故。氮风驱液工艺保证了含油污水或者污油处在密闭的管线内部,不存在可燃气体挥发等安全隐患,并且相对机泵转液更加快捷。

3 氮气驱液运行情况分析

3.1 运行情况简介

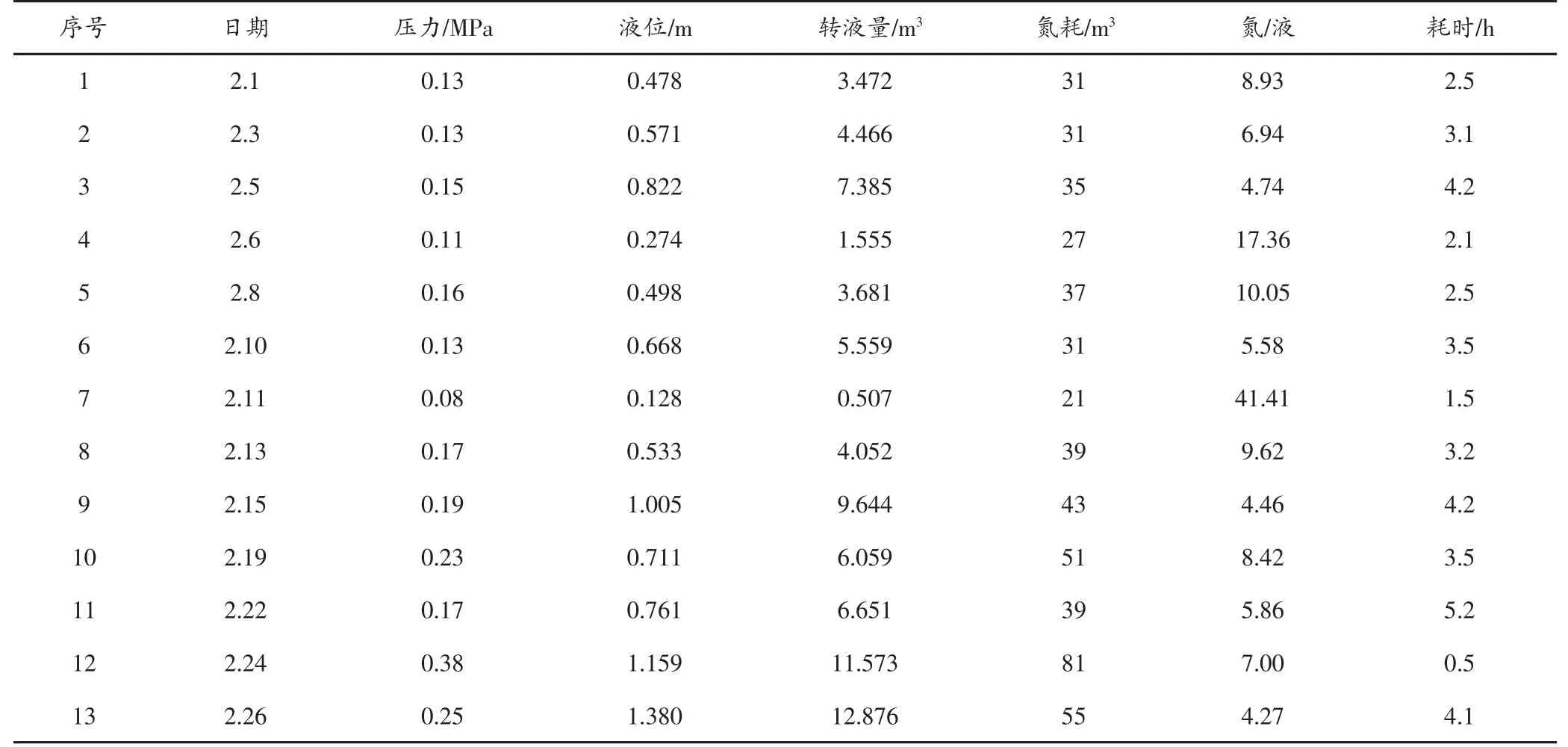

2 月氮风驱液工艺在甲醇污水预处理单元埋地转油罐转油的情况统计(见表2),压力及液位均为埋地转油罐在转油过程中的最大值,氮气消耗量为估算值,氮/液比为每转用1 m3污油所需要消耗的氮气量,用以比较在何种情况下使用氮气驱液最为经济,耗时为转液所需时间,用以对比在何种情况下时效性最好。

分析表2 中的数据可以看出,在0.38 MPa 的压力下,压油速度最快;在压力为0.25 MPa,液位为1.38 m的情况下,氮气消耗量最经济。

3.2 运行中要注意的问题

(1)氮风驱液压力如果太低,转油过程耗时太长,如果压力太高又容易造成罐区污油储罐液压安全阀起跳(起跳压力1.8 kPa),最好将压力控制在0.25 MPa左右。

(2)如果地埋罐液位太低,氮风驱液相对比较浪费氮气,如果液位较高又容易溢罐,最好液位在70 %左右时,将氮气压力控制在0.25 MPa 左右,则能在比较经济的氮气使用量和较短的时间内完成转油。

(3)氮气充压速度不能太快,否则一方面可能造成污油罐液压安全阀起跳,另一方面容易导致氮气管网压力下降过快,当制氮撬块出口压力低于设定的0.4 MPa保护值时,制氮撬块就会因压力低报警,出口电磁阀自动延时关闭,造成氮气储罐压力迅速降低。

(4)上游油水分离效果要好,否则冬季容易造成管线冻堵,影响氮风驱液工艺的正常使用。

(5)氮风驱液无法实现排油与转油同时进行,而必须将埋地转油罐压力卸到0 MPa 以后,打开呼吸阀才能向其中排油;转油时必须关闭呼吸阀,打开氮气进口阀门及进污油罐阀门,这样转液的灵活性受到一定的限制。

表2 氮风驱液目前运行情况

4 认识及结论

通过以上的对比分析可以得出以下结论,即氮气驱液工艺相对机泵转液工艺具有明显优势,具有较大的推广应用价值:(1)氮风驱液转油工艺节省一次性投资及维护成本;(2)氮风驱液节能效果显著;(3)氮风驱液工艺使转油操作更加简单方便;(4)氮风驱液工艺转油更加安全。

当然,氮风驱液工艺在实际使用中还存在一些问题,这些都需要在实践过程中不断加深对这一新工艺的认识和理解,以便将其推广应用在更大的范围。

[1] 苏里格第四天然气处理厂工艺流程图册[G].2011.

[2] 苏里格气田第四天然气处理厂工程总说明书[G].2010.

[3] 苏里格第四天然气处理厂操作规程[G].2011.