大型悬臂模板在TBM组装间混凝土施工中的应用

陈胜莲

(山西省水利建筑工程局 山西太原030006)

1 工程概况

本工程是某项目TBM组装间侧墙混凝土的施工,组装间长×宽×高为80 m×13m×17m,混凝土侧墙高度12m,混凝土强度等级为C40W8F200,墙体厚度50 cm,浇筑混凝土方量约1000 m3,由于混凝土侧墙高度较大,使用普通组合钢模板存在支模复杂,模板用量大,接缝多等缺点,加上施工工期紧,所以本工程决定采用大型悬臂模板进行施工,以达到高效、快速、优质的目的。

2 大型模板的选型、制作、分组

2.1 悬臂大型模板的选型

本工程TBM组装洞室长80 m,施工工序为隔仓浇筑,沿进洞方向分左、右两侧同时施工,以10 m为一仓面,左右各分8仓。为了便于施工,本工程决定采用悬臂大钢模板尺寸:长×宽为2.5m×2m。

2.2 悬臂大模板制作

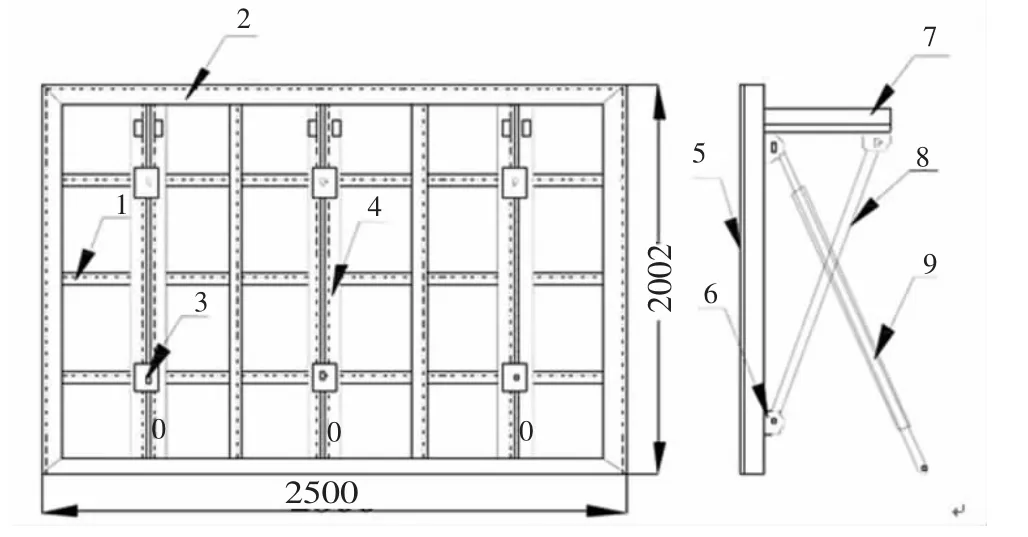

悬臂大模板由大型钢制模板、X型支撑和工作平台三部分组成,钢制模板由面板、骨架梁、主骨梁、肋梁及拉筋孔等组成。面板为5mm厚的Q325钢板,骨架梁和主骨梁为[120槽钢,肋梁为[100槽钢。X型支撑部分由可调支撑杆、固定支撑杆、支撑铰组成。可调支撑杆为φ60钢管,钢管壁厚5mm,两端为调节螺栓。固定支撑杆为φ60钢管,壁厚5mm,两端为支撑连接片。支撑铰为120 mm×120 mm×14mm的钢板,焊接在模板的主骨梁上和工作平台上。工作平台是由角钢骨架和菱形网片组成,骨架用8mm×8mm的角钢焊接而成,然后在骨架上焊接菱形网片。如图1所示。

图1 悬臂大模板构造图

大型悬臂模板的加工制作由模板生产厂家专门制作,模板材料采用Q325钢材,模板的长和宽尺寸要符合设计要求,最大误差不超过±3mm,模板的4个平面角必须是90°,对角线误差不超过±2mm,模板面要求平整光滑,焊缝达到设计要求,除面板正面外其他所有材料在除锈后喷防锈漆。拉筋规格型号及间距根据浇筑混凝土时作用在模板上的荷载确定。

2.3 悬臂大模板的分组

TBM侧墙混凝土长80 m,高12m,按长度10 m进行分缝,左右侧各分8个仓面。每个仓面每层用4块,分6层浇筑完。

3 大型模板的安装、拆除

3.1 大型模板的安装

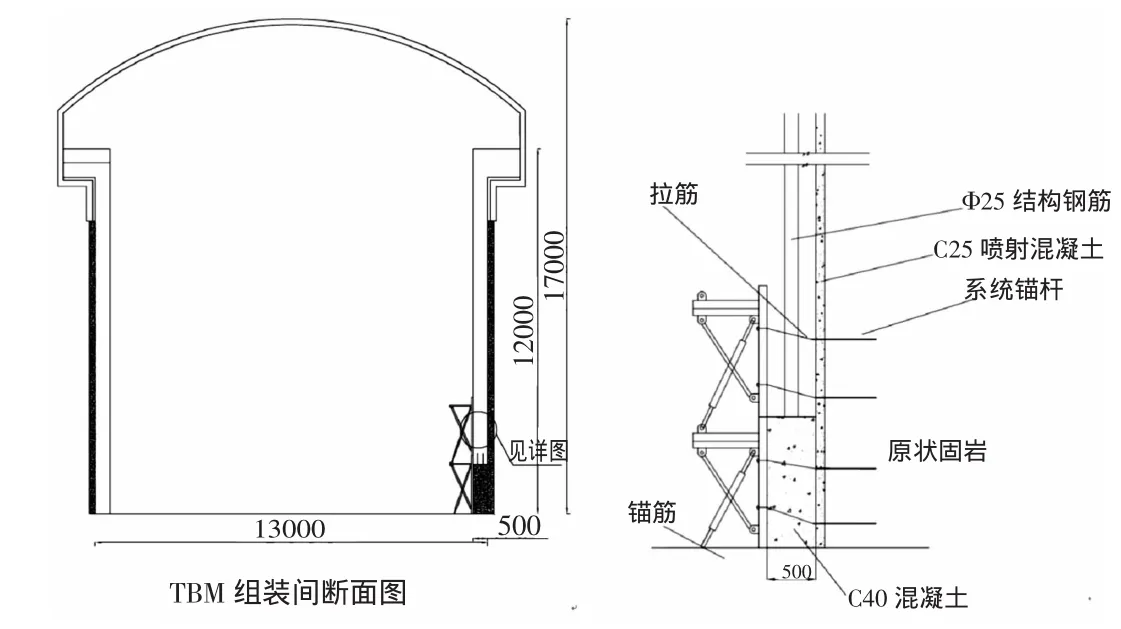

TBM组装断面及大型悬臂模板安装详图见图2。

图2 大型悬臂模板安装详图

每个仓面分六层浇筑,第一层、第二层的悬臂大模板采用挖机配合人工安装,第三层至第六层采用12t汽吊机配合人工安装。悬臂大模板在第一层安装前,在钻爆法施工完的原基面上打15cm的C10的混凝土垫层,在垫层上测出混凝土边墙的外边线。如果垫层面局部不平整,可用普通水泥砂浆找平或焊接架立筋找平。第一层模板安装时要在垫层面上打限位锚筋,安装时用挖机将大模板吊运至安装位置,把可调支撑杆下端的螺栓杆端与垫层上的限位锚筋连接,用可调支撑杆初调使第一块模板基本就位后,进行下一块模板安装,相邻模板之间用螺栓初步连接,直到第四块模板安装完毕。每层4块模板初装完成后需要进行整体调整,调整时,测量工放线配合模板工用可调支撑杆调整就位,然后模板之间用扳手把连接螺栓二次紧固,为了防止在浇筑混凝土时模板发生跑模现象,施工中采用Φ12的连接钢筋,其中一头套好丝扣,丝扣长15cm,内侧以斜拉的方式用没有丝扣的一头和围岩上的系统锚杆焊接,外侧连接筋有丝扣的一头通过模板上的预留孔外露10 cm,用垫板加螺栓锁紧。由于采用隔仓浇筑,第一次分仓浇筑的每个仓面两侧采用普通模板进行封堵,用方木和脚手架进行加固。橡胶止水按设计要求进行施工。当模板安装完成并且待浇筑混凝土结构中受力钢筋安装完毕后,必须进行“三检”,特别是仓面内的积水和支模时掉入的杂物需清理干净后再进行混凝土浇筑。在混凝土浇筑过程中,必须派模板工在现场跟踪检查,发现跑模或漏浆现象及时处理。混凝土浇筑完成并达到一定强度后,再进行第二层模板的安装。每层混凝土浇筑层高基本与模板高度一致,浇筑完的混凝土初凝后要进行凿毛。第二层模板直接安装在第一层模板上,将调节杆和第一层模板的支铰连接,与第一层模板形成一个整体的外支撑桁架,上下相邻模板用螺栓连接,接缝处可以垫海绵,防止漏浆。待第二层混凝土浇筑完成并达到一定强度后,拆除第一层模板安装至第二层模板上,如此重复直至最后一层混凝土浇筑完成。如果模板的数量多,可以在浇筑完第三层混凝土后再拆除第一层模扳。为了加快模板的安装速度,模板上设立专门的定位装置,模板可以快速准确就位,就位后的模板用铰与下块模板连接起来,并通过铰连杆调节倾斜度,以满足侧墙垂直度要求。见图3,图4。

图3 混凝土分仓

图4 混凝土翻仓

3.2 大型模板的拆除

3.2.1 拆除时间

模板的拆除时间必须满足设计和规范要求,一般情况下在第二层混凝土浇筑24h后就可以拆除第一层模板。如果模板数量多,不影响施工,可以在第三层浇筑完再拆除第一层的模板。

3.2.2 拆除方法

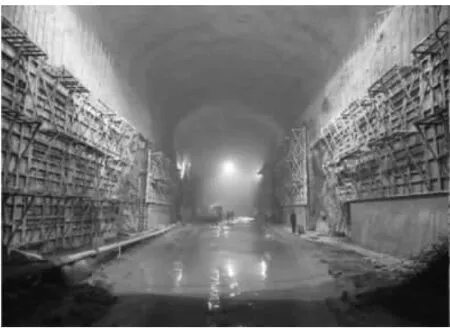

模板的拆除必须遵循“从上而下,从高到低”的原则,第六层至第三层模板的拆除采用12t汽车吊配合人工在模板外侧的工作平台上作业,第二层和第一层的模板拆除采用挖机配合人工进行。模板拆除必须一块一块的拆,不能两块或整体四块一起拆。拆模前首先把模板左右、上下之间的连接螺栓卸掉以及上下之间的铰接杆固定销抽掉,为了循环利用拆下的螺栓与固定销收集于编织袋里。其次用12t吊车吊住需要拆除的模板,人工用撬棍橇模板的两侧。为缩短拆模时间,在模板上设立专门的脱模装置,拆卸每层的第一块模板时,操作人员站在同层第二块模板的走道板上,通过专用工具搬动脱模装置,被拆模板就可快速脱离混凝土面,以此类推,直至拆完为止,拆下的模板要及时进行打磨,把模板的面板上水泥浆处理后,涂刷脱模剂。拆除模板后TBM组装间外观质量见图5。

图5 拆除模板后TBM组装间外观质量

4 使用大型悬臂模板的优点

1)大型悬臂模板操作简便、精确调整、快速上升、作业人员少。2)单板尺寸大,接缝少,板面平整光滑,保证了混凝土的外观质量;面板耐久性好,使用周转次性高。3)各连接件标准化程度高,通用性强。4)支架上设走道板即可提供安全、足够的作业空间,又可兼做临时施工通道,方便作业人员对模板的拆除及混凝土浇筑施工。5)悬臂模板设有调节斜撑,可方便调整模板的垂直度。

5 施工质量保证措施

1)模板安装,必须按TBM侧墙混凝土的施工详图测量放样,在每层模板初装后通过测量校正垂直度。2)模板应具备足够的强度和稳定性,能承受作用在模板上的全部静、动荷载。3)模板的拉筋应符合施工要求,和系统锚杆要焊接牢固,不因作用在模板上的静、动荷载而产生变形或弯曲,甚至拉断。4)模板与原始围岩的接触面,以及各块模板之间的接缝处,必须结合严密,防止混凝土漏浆。5)模板安装的偏差,必须控制在设计允许范围内,不符合要求的立即处理。6)在混凝土浇筑过程中,模板工要在施工现场控制模板的安装质量,发现跑模或漏浆现象及时处理。7)每次拆模后都须将面板上附着的杂物清理干净,并在浇混凝土前刷脱模剂。拆模后如模板须落地,则其面板不可直接放在地面上,而应在地面上先垫木方,再将模板放在木方上,以保证模板的周转次数。8)浇筑混凝土前,上层模板与下层模板之间一定要用连接螺栓紧固好,或在模板缝之间垫3cm的海绵条,防止再次浇筑混凝土时漏浆及错台。9)浇筑混凝土前,对拉螺杆一定要按图纸位置拉接,同时检查模板单元上各个螺丝的松紧情况,如发现有松动应及时拧紧,防止跑模以保证混凝土质量。

6 施工安全保障措施

1)模板安装或拆除过程中,吊模板的钢丝绳一定要吊于主背楞上部的吊具上,切记不得吊于模板的吊钩上。防止模板碰到混凝土或其他面上时模板脱落伤人。2)拆除模板时,作业人员一定要系安全带。3)模板的走道板上,严禁堆放材料及设备,以防坠物伤人。4)TBM组装间通风条件及照明必须满足施工作业环境的要求。5)吊车指挥人员和拆除及安装作业人员必须用对讲机保持联系。

7 结论

由于采用大型悬臂模板,加快了施工进度,为TBM吊车梁的安装提供了作业面,保证了TBM主机和后配套的顺利组装,在实际施工应用中发挥了大型悬臂模板的优点,它将被广泛地应用在各类混凝土施工中。