基于配气正时的柴油机高排气背压性能优化

邹玉红,卢 勇,裴普成

(1.清华大学汽车工程系,北京 100084;2.清华大学汽车安全与节能国家重点实验室,北京 100084)

为了提高性能,柴油机上会搭载涡轮增压器、尾气后处理装置(如选择性催化还原器、微粒捕集器、颗粒过滤器)及能量回收系统,但这会使得排气背压升高[1-5]。此外,用隔热材料对排气歧管、涡轮增压器及排气管路进行包裹[5],排气通道堵塞[6],汽车底盘匹配不合理[7],这些均会引起柴油机排气系统背压升高,背压甚至可达0.15MPa以上[1]。

排气背压升高会造成泵气功损失增加,从而导致机械功消耗增多,机械效率降低[4,7]。同时,背压过高使得残余废气系数增大(一定程度上类似于高温EGR)[1],导致燃烧不充分,燃烧做功减少,燃油经济性恶化[3-5]。残余废气系数过大还会引起排气温度升高,烟度加大,排放恶化[5],若安装涡轮增压器,其工作环境变差,柴油机进气压力相应减少[6]。

目前,针对柴油机排气背压过高带来的性能恶化的问题主要通过两种途径进行改善:一种是直接控制排气背压,如设计排气系统时减少急变的弯头、尽可能简短排气管路、优化催化后至一消前及一消后至二消前管径、柴油颗粒过滤器(DPF)再生[3-5]等;另一种是采取其他措施来保持柴油机背压较高时性能不变,如减小涡轮增压柴油机涡轮流通面积[8]。这些方法中大部分都是优化排气系统结构,很少对柴油机本身进行优化。

随着涡轮增压器、排放后处理装置的加装,柴油机的排气系统越来越复杂,仅靠优化排气系统改善柴油机高排气背压问题已经越来越困难。因此,除了继续优化柴油机排气系统结构外,还需要进一步对柴油机本身进行优化。大量研究已经证明,合理优化柴油机的配气相位能够提升柴油机的性能[2,9-13],因此,本研究提出通过优化配气正 时 的 方法来改善柴油机因排气背压升高带来的一系列性能恶化的问题。考虑到柴油机背压的升高不仅仅是涡轮增压器引起的,本研究不进行发动机与涡轮增压器的匹配计算,主要研究背压升高后的解决方案。

1 优化参数的确定

在进排气门升程曲线不变的情况下,配气正时可优化的对象只有进气提前角(晚关角)、排气提前角(晚关角)。气门重叠角对残余废气系数的影响不能忽视,排气晚关角和进气提前角相加就是气门重叠角。排气门适当晚关可以使排气过程更加充分,获得较好的排气效果,减小残余废气系数。相关研究也表明,如果排气晚关角过小,可能导致留在缸内的残余废气相对质量增大[14]。进气门早开,对进气过程有利,所以通过增大进气提前角也有可能减小残余废气系数。排气背压升高导致内燃机性能恶化的原因是泵气功和残余废气系数的增加,因此,本研究认为柴油机在高排气背压下工作时,可以通过优化排气晚关角和进气提前角来改善其性能,并对这两个参数进行更加深入的研究。

2 柴油机仿真模型的建立

2.1 仿真模型

为了研究排气晚关角和进气提前角对柴油机高排气背压下性能的影响,选择了LD1110普通单缸柴油机作为研究对象,利用GT-Power计算软件对其建立仿真模型。

LD1110柴油机的主要参数见表1。根据试验,入口和出口环境均为大气环境,压力设为0.1MPa,温度为298K,组分为空气。

表1 LD1110柴油机参数发动机主要技术参数

在性能仿真计算模型中采用了Woschni传热模型和Wiebe燃烧模型。Woschni模型在气门开启期间会适当提高传热系数,能更加真实地模拟实际柴油机缸内传热。大量内燃机试验数据已经证实了Woschni模型可以更加准确地预测缸内传热情况[15]。缸内燃烧采用两区域燃烧模型[16],该模型将缸内分为未燃区域和燃烧区域。起始时刻,缸内为未燃区域,之后可燃混合气根据燃烧速率由未燃区域向燃烧区域转移。进入燃烧区域的气体可根据化学平衡方程和燃烧模型计算出燃烧产物和能量,之后根据流体运动模型计算出2个区域的温度和缸内压力。燃烧速率通过Wiebe模型计算。在没有缸内压力数据矫正的情况下,利用Wiebe燃烧模型可以计算出较为合理的且接近真实的燃烧放热率。对于进气系统模块,忽略空气滤清器的影响,根据相关参数建立LD1110单缸柴油机的原机模型(见图1)。

2.2 模型的校验

由于没有缸内压力的试验数据,因此采用内燃机性能校对模型进行校验,选取该柴油机外特性曲线进行模拟计算,扭矩和燃油消耗率的模拟计算结果和试验结果对比分别见图2与图3。仿真曲线与试验数据吻合得很好,该柴油机仿真计算模型可用于后续研究。

3 结果与分析

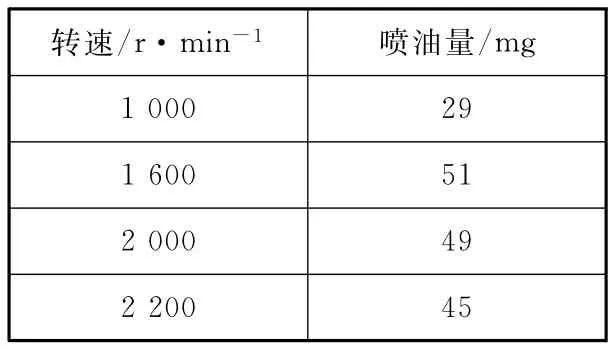

涡轮增压柴油机的排气背压一般在0.16~0.18MPa[17-18],有时甚至可以高达0.4MPa[18],因此,本研究将模拟计算中的柴油机排气背压设为0.3MPa。柴油机入口压力为0.1MPa,进排气门升程曲线保持不变。为了提高仿真研究的准确性,将模型校验的工况点设为研究对象,分析低中高3种 转 速 (即 转 速 1 000r/min,1 600r/min,2 200r/min)下,配气正时对内燃机性能的影响,比较低速与高速下优化配气正时后内燃机性能的改善情况。各转速下的喷油量校验值见表2。

表2 不同转速下的喷油量校验值

3.1 配气正时对残余废气系数的影响规律

残余废气系数是指进气过程结束时,缸内残余废气质量与新鲜混合气质量的比值[19]。进气压力为定值时,残余废气系数随排气背压的升高呈线性增加,主要原因是由于气门重叠期内进气门早开,废气灌入进气道并随着进气返回缸内,而排气门晚关又使得废气从排气道倒灌进缸内[20]。图4示出了在进气提前角或者排气晚关角保持不变时,残余废气系数随排气晚关角和进气提前角变化的曲线,计算选取了1 000r/min,1 600r/min和2 200r/min 3种转速工况。从图中可以看出,增大排气晚关角和进气提前角都可以降低残余废气系数,且不同转速对应的曲线斜率不同。

图5示出了转速为2 200r/min、进气提前角为12°、背压为0.3MPa时不同排气晚关角下柴油机缸内压力曲线。图5a中,排气晚关角为10°,由于排气门较早关闭,阻碍了废气流出,使得排气冲程末期缸内压力升高。当排气晚关角增大到43°时,排气冲程后期没有出现压力“陡增”的现象(见图5b)。因此,较大的排气晚关角可以使得排气更加充分,减小排气冲程末期缸内压力,从而降低残余废气系数。

3.2 配气正时对泵气功的影响规律

泵气功是指四冲程发动机的进排气冲程时工质对活塞所做功,一般用泵气平均有效压力ppme来评价。图6示出了排气晚关角和进气提前角对柴油机ppme的影响,从图中可以看出泵气功随着排气晚关角的增加而降低,但是却随着进气提前角的增加而升高。

由图6a可见,1 000r/min,1 600r/min,2 200r/min 3种转速下,泵气功随排气晚关角的增加近似于线性减小。排气晚关角每增加5°,ppme就减小0.02MPa。排气晚关角增大,在气门持续期不变的情况下,排气提前角就会减小,这有助于维持燃烧膨胀做功冲程缸内压力,可以使得缸内最高压力增大。排气冲程前期,缸内较大压力使得排气速度较快,缸内压力迅速下降。此外,较大的排气晚关角可以降低排气末期的缸内压力(见图5),因此,柴油机的泵气损失随着排气晚关角的增加而减小。

由图6b可见,ppme随进气提前角的增加呈线性增大,且转速越大,直线斜率越大。转速为2 200r/min时,进气提前角每增加5°,ppme就增加0.01MPa。虽然增加排气晚关角和进气提前角都可以降低残余废气系数,但是增加进气提前角会导致泵气损失增加,因此,本研究认为只能通过合理增大排气晚关角来优化高排气背压下的柴油机性能。

3.3 排气晚关角对柴油机平均有效压力的影响规律

进气提前角保持12°不变,分析排气晚关角对柴油机平均有效压力的影响。图7示出了不同排气晚关角下,平均有效压力pme随喷油量变化的曲线,分别给出了两个转速工况下的仿真结果。从图中可以看出,排气晚关角为20°的pme曲线始终高于排气晚关角为10°的曲线,由此可见,适当增大高排气背压下的排气晚关角可以提升柴油机的pme。

从图7还可以看出,当负荷(喷油量)大于某一数值(拐点)时,柴油机的pme开始下降。对比排气晚关角为10°和20°两条曲线可以发现,增大排气晚关角可以提高拐点处负荷,使得柴油机在更大的喷油量范围内下获得较高的输出功。

图8示出了转速为2 200r/min时pme随排气晚关角的变化曲线。柴油机pme随排气晚关角的增大先增加后减小,在43°处出现最大值0.42MPa,较10°下的pme提高了28.33%。在排气持续期不变的情况下,排气晚关角过大会导致排气提前角过小,这会造成排气前期缸内压力过高,从而增加了排气冲程的泵气损失。

图9示出了2 200r/min时柴油机pme随着排气背压和排气晚关角变化的分布,图中还给出了不同排气背压下的最优排气晚关角。从图中可以看出,排气背压越大,对应的最优排气晚关角也越大。由此可见,随着排气背压的升高,应该逐渐增大排气晚关角,因此可以考虑将汽油机的可变气门正时技术(VVT)应用于柴油机上,用于不同排气背压下的柴油机性能改善。

3.4 排气晚关角对燃油消耗率的影响规律

进气提前角保持12°不变,分析2 200r/min下排气晚关角对燃油消耗率的影响。图10示出了不同排气晚关角下柴油机有效燃油消耗率be随喷油量变化的曲线。喷油量介于40~50mg之间时排气晚关角由 10°增加到 20°,be降低了近60g/(kW·h);当喷油量大于50mg时,排气晚关角为10°的燃油消耗率急剧增加,而排气晚关角为20°的燃油消耗率却继续降低,直至58mg处才呈现上升趋势。图11示出了柴油机be随着排气晚关角的变化曲线,从图中可以看出,be随着排气晚关角的增大先减小后升高,在43°处出现极小值,较10°的情况降低了22.08%。对比图8和图11可以发现,对于pme达到最大值时的最优排气晚关角,在该角下be出现最小值。这是因为柴油机的pme越大,输出的有效功增多,在喷油量不变的情况下,be就应该相应地减小。同理,不同排气背压下pme和be的最优排气晚关角也应该相同,这一点通过对比图9和图12可以看出来。

3.5 优化前后柴油机的性能对比

根据仿真计算的结果,转速为1 000r/min,2 000r/min时,0.3MPa的排气背压对应的最优排气晚关角均为43°。图13与图14分别比较了两种转速下优化前后柴油机的pme和be对比。转速为1 000r/min时,排气背压由0.1MPa升高到0.3MPa,pme降低60.27%,be升高1.5倍。经过优化排气晚关角后,0.3MPa下pme增加到0.1MPa时的52.43%,比不优化提高了12.43%,be降低到0.1MPa时的1.9倍,比不优化降低了60%。

转速为2 000r/min时,排气背压由0.1MPa升高到0.3MPa,pme降低37.34%,燃油消耗率增加59.58%。排气晚关角优化后,背压0.3MPa工况pme升高到0.1MPa时的75.48%,比不优化提高了12.82%,be降低到0.1MPa时的1.325倍,比不优化降低了27.1%。

虽然通过优化排气晚关角无法使排气背压为0.3MPa下的柴油机性能达到排气背压为0.1MPa下的水平,但是通过合理优化排气晚关角还是可以部分改善高排气背压下柴油机的动力性和经济性。

4 结论

a)在进排气持续期不变的情况下,增大排气晚关角和增加进气提前角均可减小残余废气系数;增大进气提前角会导致泵气损失增加,而增大排气提前角可以降低泵气损失,所以应该选择优化排气晚关角;

b)高排气背压下,柴油机的性能随着排气晚关角的增加先提升后降低,存在一个最优的排气晚关角;

c)柴油机的最优排气晚关角随着排气背压的增加而增大;

d)通过优化柴油机排气晚关角可以改善高排气背压下的柴油机的性能,但是无法使其恢复到排气背压为0.1MPa时的情况。

[1] Cong S,Garner C P,Mctaggart-Cowan G P.The effects of exhaust back pressure on conventional andlow-temperature diesel combustion[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2011,225(2):222-235.

[2] Lancefield T.The influence of variable valve actuation on the part load fuel economy of a modernlight-duty diesel engine[M].Detroit:SAE International,2003.

[3] Fu J,Gong J,Yuan W,et al.Study on the exhaust back-pressure threshold-value map for the diesel particulate filter regeneration[M].Shanghai:IEEE Computer Society,2011:557-560.

[4] 吴义磊,刘建祥,乔 曌,等.排气背压预测及其对发动机性能的影响研究[J].内燃机,2012(3):10-12.

[5] 张丽芳,李 志.柴油发动机排气背压设计计算[J].船电技术,2012(增刊1):57-58.

[6] 刁爱民,梁卫华,刘 镇.进、排气背压对涡轮增压柴油机工作过程影响的研究[J].车用发动机,2008(增刊):129-131.

[7] 郭仲海.柴油机性能对排气背压的敏感性研究[J].内燃机,2010(4):47-49.

[8] 梁 辰,崔 毅,邓康耀,等.排气背压对增压柴油机功率的影响分析及其改进方法[J].柴油机,2013(3):16-20.

[9] 周岳康,董尧清,韩文艳.轿车柴油机气门正时和喷油嘴流量仿真与试验研究[J].汽车技术,2010(4):12-16.

[10] 丁技峰,强永平,郑 昊.D150A柴油机气门正时的模拟计算[J].装备制造技术,2006(4):70-71.

[11] Lancefield T,Methley I,Rase U,et al.The application of variable event valve timing to a modern diesel engine[M].Detroit:SAE International,2000.

[12] Parvate-Patil G B,Hong H,Gordon B.Analysis of variable valve timing events and their effects on single cylinder diesel engine[M].Tampa:SAE International,2004.

[13] Deng J,Stobart R.BSFC investigation using variable valve timing in a heavy duty diesel engine[M].Detroit:SAE International,2009.

[14] 桂 勇,邓康耀,石 磊.排气正时与增压对柴油HCCI燃烧影响的试验研究[J].内燃机学报,2008(5):385-391.

[15] Gamma T.GT-Power Users Manual Version 6.2[M].[S.l.]:USAGamma Technologies Inc,2006.

[16] 卢 勇,裴普成.配气正时对工质移缸类非常规循环内燃机性能的影响规律[J].西安交通大学学报,2013(9):41-48.

[17] 段远才,帅石金,刘会猛.高背压环境条件下涡轮增压柴油机排气系统适应性研究[J].内燃机学报,1991(2):137-142.

[18] Cedrone K,Cheng WK.Using valve timing and exhaust back pressure to improve catalyst warm-up time[M].Seoul:SAE International,2013.

[19] 王建昕,帅石金.汽车发动机原理[M].北京:清华大学出版社,2011.

[20] Cong S,Mctaggart-Cowan G P,Garner C P.Measurement of Residual Gas Fraction in a Single Cylinder HSDI Diesel Engine through Skip-firing[M].[S.l.]:SAE International,2009.