关于金刚石钻头胎体硬度分布的试验研究

汤凤林,Чихоткин В.Ф.,彭 莉,李晓磊,赵俊彩

(中国地质大学〈武汉〉,湖北 武汉430074;2.无锡钻探工具厂有限公司,江苏无锡214174)

1 概述

金刚石钻进是固体地质勘探中广泛使用的一种钻探方法。金刚石钻进,特别是孕镶金刚石钻头钻进,与其它钻进方法不同,在钻进过程中,在钻进规程参数(钻压、钻头回转速度、给定性能的冲洗液量)的作用下,钻头上金刚石破碎岩石,形成孔底。岩粉沉积在孔底,磨损钻头胎体,使胎体中金刚石露出,继续破碎岩石。其它钻进方法时,这3个钻进规程参数都起着非常大的作用,但在金刚石钻进时,在所钻岩石物理力学性质和钻头类型已经确定的情况下,钻压和钻头回转速度可以决定钻进速度和孔底岩粉的多少,但不能改变留在孔底岩粉的数量,而改变孔底岩粉数量在很大程度上取决于冲洗液的数量。冲洗液量过大时,会导致孔底没有岩粉,岩粉全被冲走,不能磨损胎体,金刚石不能露出,结果是钻头抛光。冲洗液量过小时,不能排走孔底岩粉,滞留孔底岩粉过多,致使钻头产生非正常磨损,如拉槽、金刚石脱落等。只有冲洗液量合适时,才能保持孔底有适量的岩粉,既能保证岩粉有效磨损胎体,使金刚石露出,保持正常钻进,又不至于孔底岩粉过多而使钻头产生非正常磨损。这种情况称为正常岩屑规程。可见,在这种情况下,冲洗液量大小才是金刚石正常钻进中非常关键的规程参数[1-5]。

实际上,金刚石钻进过程中,在钻压作用下,只有出露的金刚石与岩石接触,而胎体表面与岩粉接触。金刚石出刃部分与岩石接触部分产生局部应力集中,在金刚石与岩石表面处出现压碎、犁削、张裂与塑脆性剪切破碎,这是黏合磨损过程。随着金刚石克取岩石,不断产生岩粉,在胎体和岩石表面之间的岩粉就成了磨粒。在这个钻进过程中,磨粒对胎体表面产生高应力滚压式摩擦,这是磨粒磨损过程。所以,金刚石钻头胎体-磨粒-岩石之间的磨损是两种类型磨损的综合磨损,又称三体磨粒磨损。在钻进过程中,胎体磨损的主要形式是磨粒磨损[6]。

从孔底破碎岩石过程来看,应以胎体耐磨性作为胎体性能的主要指标更为合理。但是,在一定条件下,胎体硬度与胎体耐磨性关系紧密,加之硬度测量方法简单方便,所以目前在探矿工程行业内部仍以胎体硬度作为金刚石钻头的一个重要指标。用户采用胎体硬度订购金刚石钻头,厂商根据胎体硬度设计钻头和生产钻头,购买胎体粉料也按标称胎体硬度购买。但是,应该指出的是,胎体硬度和金刚石钻头硬度是不同的,胎体硬度不能全面反映金刚石钻头的硬度。由于钻头胎体中孕镶了一定浓度的金刚石,所以,测试钻头硬度时只能检测纯胎体的硬度。

由此可见,胎体硬度是金刚石钻头的非常的重要性能指标。胎体硬度直接影响与所钻岩石可钻性(硬度)和研磨性是否相适应,以保证胎体被适量磨损,金刚石被适量出露,有效破碎孔底岩石,提高钻探工程的技术经济指标。钻头胎体硬度还影响沉积孔底岩粉的数量,因此影响钻进规程参数的合理选择和确定。钻头工作唇面上胎体硬度分布均匀,是保证正常钻进过程的重要因素。如果硬度分布不均匀,则工作唇面上胎体磨损不均匀,很容易产生拉槽、偏磨、掉块乃至金刚石脱落等,甚至发生事故。所以应该对钻头胎体硬度及其在工作唇面上的分布进行分析和研究。

钻头胎体硬度分布试验研究是在无锡钻探工具厂有限公司钻头实验室进行的。

为了进行试验,制备了不含金刚石的空白胎体钻头,测量了胎体硬度,对其进行了分析和研究,提出了有关建议。

2 钻头胎体的制备

2.1 1号配方胎体6和8 mm高度钻头胎体的制备

按1号胎体配方的配料比例,经过计算称取500 g粉末,在混料机中搅拌30 min。

组装好的钻头待酒精在DH-5型烘干炉烘干后,用KGPS-250型中频炉按以下工艺烧结:将1号胎体配方空白钻头慢慢升温到650℃后加压到2.0 MPa,在升温到990℃时压力加到3.0 MPa,在990℃的温度及3.0 MPa的压力下保温3 min,慢慢加压到5.0 MPa后再保温1 min,然后保压冷却,冷却到700℃以下卸压取出自然冷却。

钻头胎体烧结过程中温度、压力、时间曲线见图1。

图1 1号配方钻头空白胎体烧结温度、压力、时间曲线

2.2 2号配方胎体6和8 mm高度钻头胎体的制备

按2号胎体配方配料比例,经过计算称取500 g粉末,在混料机中搅拌30 min。

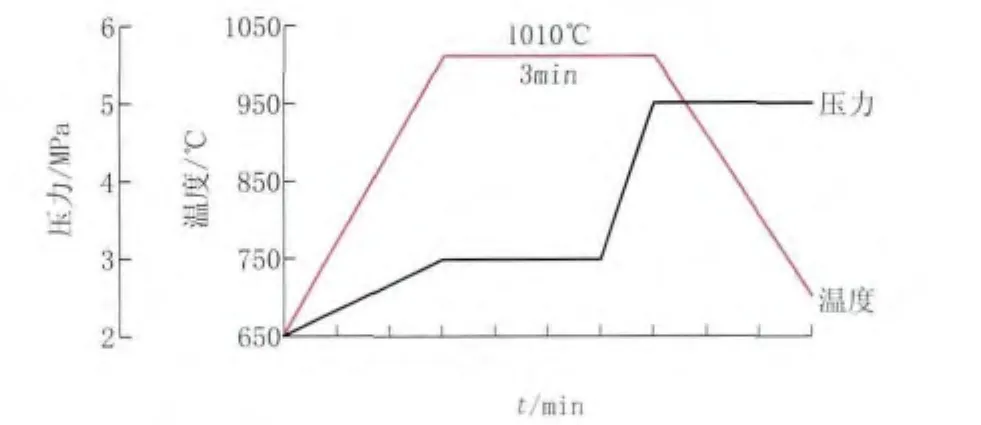

组装好的钻头待酒精烘干后,用KGPS-250型中频炉按以下工艺烧结:将2号胎体配方空白钻头慢慢升温到650℃后加压到2.0 MPa,在升温到990℃时压力加到3.0 MPa,在1010℃的温度及3.0 MPa的压力下保温3 min,慢慢加压到5.0 MPa后保温1 min,然后保压冷却,冷却到700℃以下卸压取出自然冷却。

钻头胎体烧结过程中温度、压力、时间曲线见图2。

图2 2号配方钻头空白胎体烧结温度、压力、时间曲线

3 胎体硬度测量

待钻头胎体完全冷却后,进行粗加工。然后按从0~9的次序对每个钻头的10个扇形块依次编号(见图3),用洛氏硬度计(HR150-A)按照给定的4~12点标号顺序,依次测量每个扇形块上每个点的硬度并记录。将胎块磨去1 mm,依次测量每个扇形块各点硬度并记录,直到胎块全部磨完接近过渡层。高度为6 mm的胎体共需测量6次,高度8 mm的需测量8次。

图3 胎体扇形块编号图

每个钻头胎体上都有10个扇形块。每个扇形块上划定9个测点,分内、中、外三圈,绿色曲线测点6、7、10 是靠近钻头内圈硬度,黑色曲线 4、9、12 是靠近钻头外圈硬度,红色点5、8、11位于中环上。在整个胎体上,每种颜色曲线均由30个测点硬度测量结果组成。

3.1 1号配方6 mm高度胎体硬度测量结果

1号配方6 mm高度胎体硬度测量结果,见图4~9。

图9 1号配方6 mm高度胎体第5次磨1 mm后硬度曲线

3.2 1号配方8 mm高度胎体硬度测量结果

1号配方8 mm高度胎体硬度测量结果见图10~17。

3.3 2号配方6 mm高度胎体硬度测量结果

2号配方6 mm高度胎体硬度测量结果见图18~23。

3.4 2号配方8 mm高度胎体硬度测量结果

2号配方8 mm高度胎体硬度测量结果见图24~31。

图24 2号配方8 mm高度胎体表面硬度曲线

4 分析与讨论

根据上述胎体硬度测量结果,可以看出以下情况:

(1)工作面上硬度分布很不均匀。据统计,在所测4个钻头胎体共40个扇形块中,其上硬度差大于5个HRC的扇形块为24个,占60%。在磨掉1 mm后,硬度差大于5个HRC的扇形块为25个,占62.5%。偌大比例的偌大硬度差,不可能保证正常钻进,不可能得到高的技术经济指标,甚至可能导致发生事故。

(2)胎体硬度均未达到设计硬度指标。在所测4个钻头胎体硬度中,总体上说,均未达到设计的硬度指标。这可能与所用的胎体热压烧结工艺有关,特别是对热压压力应该给予充分考虑和注意。资料[6-8]表明,为了提高胎体的密实度和硬度,提高钻头的使用寿命,热压压力一般取15~22 MPa。而上述两个配方4个钻头胎体烧结时使用的压力是5 MPa,似乎小了一点。当然,也不一定要达到15~22 MPa,对于确定的配方胎体来说,最优压力可以通过试验研究确定。

(3)个别扇形块硬度偏低。在2号配方8 mm高度的胎体(图24~29)中,在5号到6号扇形块(横坐标16点到21点)间的硬度偏低,而且从胎体唇面直到磨掉5 mm后均是如此。这可能与热压时,这一部分受到的压力偏低(模具相对偏斜,与压机的压力方向不垂直)有关,属于系统误差范围。

(4)扇形块中环部分硬度大且稳定。从2种配方、4种胎体硬度测量结果可见,总体上说,扇形块中环部分(红色曲线部分)硬度均偏大而且稳定,外环部分(黑色曲线部分)次之,内环部分(绿色曲线部分)最小。这可能是因为在钻头胎体烧结过程中,中环部分比内环部分和外环部分的应力更为集中,压强更大,密实度更大,因而硬度更大。

(5)胎体高度对胎体硬度的影响。总的看来,6 mm高度胎体硬度比8 mm高度胎体硬度稍大一点,硬度更为均衡一点。这可能是因为后者受力范围比前者大一点,因而压强不如前者大所致。但是,这个趋势不够明显,需要今后进一步试验研究。

5 几点建议

(1)胎体硬度指标非常重要。目前我们国内的情况是,用户根据胎体硬度订购金刚石钻头,厂家根据胎体硬度设计和生产钻头,购买胎体粉料也按胎体硬度指标订购。这是我国市场经济条件下的一种新形势、新特点,胎体硬度变成了商品的标牌和规格,可见,谁也离不开市场,只能从市场中找效益、求发展。但是,存在的问题是如何保证用户所买钻头胎体硬度就是厂家出厂标称的胎体硬度,买到的胎体粉料就能制备出标称胎体硬度的胎体,这一点应该引起我们的关注。

(2)胎体硬度分布不均匀,硬度差别很大。这不单单是本次试验发现的问题,其它很多钻头也可能存在类似问题。我们测量从机台返回的废旧钻头胎体硬度的结果证实了这一点。从钻头胎体烧结工艺上看,首先要从烧结压力上进行讨论和研究,因为总的看来压力偏小(例如5 MPa),没有达到高密实度需要的压力数值。

(3)胎体硬度应与所钻岩石(硬度)可钻性和研磨性相适应,应该根据后二者来选择。如果不适应,就不可能保持正常钻进,不可能得到好的钻进速度和钻头进尺。所以对钻头唇面形状、钻头胎体硬度等,一定要综合考虑,选用最好的钻头。钻头选型、钻进工艺、现场操作、现场管理是一个系统工程,是一个整体,相互联系,缺一不可。好的钻头,不一定得到好的技术经济指标,因为钻进工艺、操作、管理可能出问题。钻进工艺、操作都很重要。工艺参数没选好,同样可能得不到好的效果。操作也是如此,因为金刚石钻进非常敏感“矫情”,不像其它普通钻进方法那样“友好”,操作不当很容易出问题甚至发生事故。现在有一种观点认为钻孔没打好就是钻头不好,这是不客观的,应该从更多方面分析和讨论这个问题,任何环节都可能出问题,找出问题所在,才能做到“对症下药”。

(4)胎体硬度与选用的钻进工艺参数直接有关。在钻进过程中,钻头上金刚石破碎岩石,形成孔底。孔底岩粉磨损钻头胎体,使金刚石露出,继续破碎岩石,如此循环。钻压和钻头回转速度可以决定进尺效率和孔底岩粉的多少,而改变孔底岩粉数量在很大程度上取决于冲洗液的数量。冲洗液量过大时,会导致孔底没有岩粉,全被冲走,不能磨损胎体,金刚石不出刃,结果是钻头抛光。冲洗液量过小时,不能排走孔底岩粉,滞留孔底岩粉过多,致使钻头产生非正常磨损,如拉槽、金刚石脱落等。只有冲洗液量合适时,才能保持孔底有适量的岩粉,既能保证岩粉有效磨损胎体,使金刚石露出,保持正常钻进,又不至于孔底岩粉过多而使钻头产生非正常磨损。在这种情况下,冲洗液量大小才是金刚石正常钻进中非常关键的规程参数。

(5)把经验打钻上升到科学打钻。我们的钻工打钻经验非常丰富,能够高效优质地完成施工任务。机台上一般都配备有功率表和泵压表。根据功率表变化情况来判断孔底功率消耗的情况和钻进是否正常。正常钻进规程时,功率变化平稳。临界钻进规程时,功率值急剧增大,有产生非正常磨损和烧钻的危险。但是功率是轴向载荷(钻压)和钻头转速的乘积,功率一定时可以选择大钻压和小转速或小钻压和大转速两组组合乃至多种组合。选哪一种组合合适?要根据所钻岩石硬度(可钻性)和研磨性分析确定。常以泵压变化来判断冲洗液的循环状况和孔底钻进的情况,但是多数机台没有配备冲洗液流量计,不能定量确定孔底的冲洗液数量,而后者对于保证正常的岩粉规程是非常重要的。可见,机台上配备流量计是很必要的。我们应该重视实践经验,也应尊重科学,提倡把经验打钻上升到科学打钻上来。

[1] 汤凤林,А.Г.加里宁,段隆臣.岩心钻探学[M].湖北武汉:中国地质大学出版社,2009:217-219.

[2] 汤凤林,段隆臣,Чихоткин В.Ф.,等.合理设计岩屑规程,保证正常钻进条件[J].探矿工程(岩土钻掘工程),2004,31(6):45-48.

[3] Чихоткин В. Ф. Исследование призабойных прочессов валмазном бурении[D]. Москва,1998: 118 - 127.

[4] В.Ф.Чихоткин,段隆臣,汤凤林,等.基于破碎单位体积岩石能耗量设计坚硬研磨性岩石用钻头方法的研究[J].探矿工程(岩土钻掘工程),2012,39(S2):72 -76.

[5] Чихоткин В.Ф.,高申友,蒋国盛,等.关于金刚石钻进工艺优化几个问题的研究[J].探矿工程(岩土钻掘工程),2014,41(9):18-22.

[6] 朱恒银,王强,杨展,等.深部地质钻探金刚石钻头研究与应用[M].湖北武汉:中国地质大学出版社,2014:31-35.

[7] 朱恒银,等.深部岩心钻探技术与管理[M].北京:地质出版社,2014:133-136.

[8] 段隆臣,潘秉锁,方小红.金刚石工具的设计与制造[M].湖北武汉:中国地质大学出版社,2012:206-209.