硫磺冷凝器制造缺陷的改进

李良伦 严崇荣 陈代双 蒋学奎 李 倩 姚 霖

(1、3、4.重庆天然气净化总厂 重庆 2、5、6.西南油气田分公司川中油气矿 四川遂宁)

天然气净化厂硫磺回收单元二级硫磺冷凝器,出现乙二醇渗漏进入液硫系统故障,经3次停产维修未能解决问题。污染了液硫,导致整套净化装置停产检修,给单位造成较大经济损失,同时给下游用户的生产和生活造成很大影响。

一、渗漏原因分析

1.设备结构原因

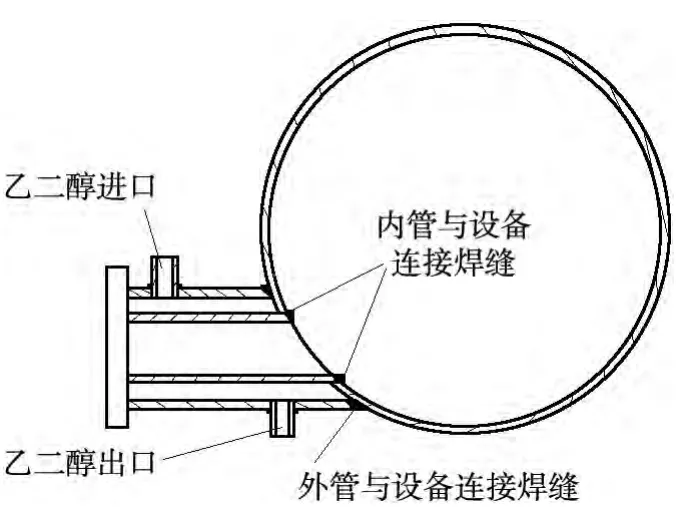

经现场勘察发现,该处的组焊方式是将夹套内管、外管进行堆焊封堵,再和设备本体焊接,如图1所示。这种焊接方式容易产生焊接缺陷,如焊接热裂纹、夹渣、应力集中等,给设备泄漏留下隐患。

图1 原设备组焊结构示意图

2.工艺介质腐蚀原因

渗漏点发生在液硫出口夹套管线与设备本体连接处,内管介质是液硫,夹套介质是乙二醇,渗漏处正好是焊缝位置。经调查内管液硫含有一定的H2S,SO2,水蒸气等气体,由于设备结构原因而产生的应力焊接缺陷,集中应力没有得到消除,金属颗粒粗大,晶间距变大,焊接裂纹必然发生。根据资料,在湿H2S的环境下,由于金属的晶间作用,促进了应力腐蚀的发生。

二、改进措施

1.焊接结构设计

经研究,对液硫夹套管线与设备的焊接方式进行技术改造。将设备壳体割除一块200 mm×200 mm的孔,按照设备弧度重新制作一块220 mm×220 mm的钢板。让新管线与新管线进行焊接,新的钢板与设备壳体外部进行焊接。这样做的优点是避免了新旧材料焊接时产生新的缺陷。采用将夹套管线的内管镶嵌入新制作的钢板与内壁进行焊接,外管则与该钢板外壁焊接的焊接方式。如图2、3所示。焊接后采用渗透着色的方法对焊缝质量进行检验。该改进的优点是避免了多层焊接而产生缺陷。

图2 改进后管线与设备焊接图

2.焊接工艺

图3 改进后内外焊缝图

(1)夹套管线内、外管选型。对管线材料进行重新选型,夹套管线外管采用Ф114×5 mm替代原 Ф108×6 mm;内管用 Ф89×4 mm 替代原 Ф89×6 mm,钢管材料20#钢。这样增加了套管的空间,有利于热传递。

(2)焊前工艺处理。在新钢板与设备本体焊接前,先按照规范,清除设备壳体外部杂质,直到见到金属光泽为止。打磨坡口,除去氧化铁。然后用氧气乙炔焰对设备本体焊口部位进行烘烤除硫,烘烤温度650℃,以便于除尽硫化物。烘烤结束冷却后,用丙酮对坡口进行清理,以进一步去除破口处的硫化物。

(3)焊接材料选择。焊条采用E4315焊条,该焊条是低氢钠型药皮的优质碱性碳钢焊条,具有良好的塑性、冲击韧性和抗裂性能,并且氧化性极低,对于去氢和脱硫有良好的效果,不易在焊缝中形成残留物,焊缝组织良好,综合力学性能优越。

(4)焊口组对的要求。钢材在发生硫裂的事故中,焊缝特别是熔合线部位最易发生破裂。因此焊口在组对时,必须保证自由状态,不得形成拉应力、压应力、剪切应力等本身不必产生的应力且内管采用V形坡口。

(5)焊接参数选择。在进行焊接时,选择适宜的小电流,避免较大的线能量输入;采用较为缓慢的焊接速度,便于焊接熔池中的硫等有害杂质能充分析出。焊接时,选用 Ф2.5 mm的E4315焊条进行打底 ,Ф3.2 mm 的E4315焊条进行填充盖面。

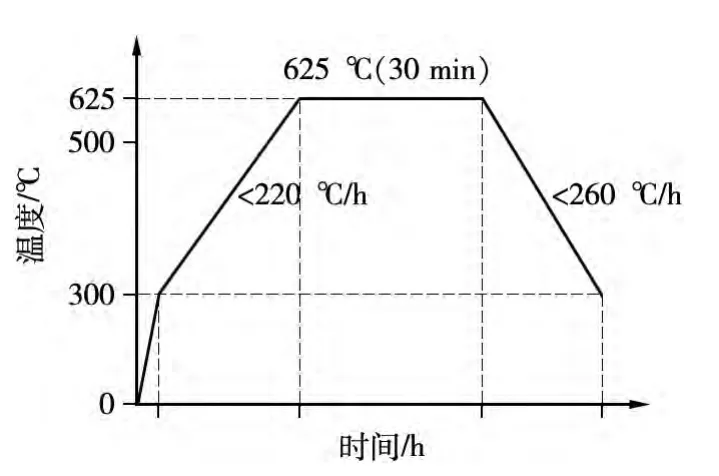

(6)焊后热处理曲线图(图4)。

图4 焊后热处理曲线图

(7)焊接工艺参数( 表 1)。

表1 焊接工艺参数

三、效果

经改进后,设备2013年4月投入使用,未再出现泄漏现象。经过多年现场实践发现,由于设备在设计方面考虑欠佳或制造过程中马虎等原因而产生缺陷的现象还比较多。通过对原结构的改进,有效避免了产生焊接缺陷的概率,实践检验证明,效果良好。