预应力混凝土箱梁桥横梁弯束受力机理研究与对策

李茂文

(南昌市城市规划设计研究总院,江西南昌 330038)

1 工程概况

1.1 工程概况

南昌市九洲高架快速路工程109#~114#墩主线桥为一联5×30 m预应力混凝土连续箱梁,该联桥长150 m,桥宽为33.5 m,梁高1.8 m,纵向及横梁采用预应力,横向、竖向均为普通钢筋。端横梁宽度为1.8 m,中横梁宽度为3.5 m,横梁高度均为1.8 m,箱梁采用整体搭支架就地浇筑工艺施工。

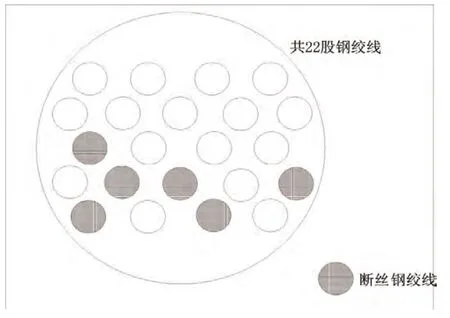

109#~114#横梁钢束每束由22股钢绞线组成,预应力张拉采用两端同时张拉。预应力钢束采用270级高强度低松弛Φs15.2钢绞线,钢绞线每股公称面积 139 mm2,fpk=1 860 MPa,弹性模量 1.95×105MPa[1],张拉控制应力采用0.75 fpk=1 395 MPa。横梁张拉吨位:22Φs15.2为NK=4 265.9 kN。张拉工序为:0→初始应力(0.1σk)→100%σk(持荷 5 min然后锚固),预应力筋的转弯半径为8 m。

1.2 横梁钢绞线断丝情况

在张拉横梁钢束时,张拉力按照先张拉10%,再张拉20%,最后张拉100%的工序施工。在张拉力达到设计张拉力的91%时(3 895 kN),钢绞线出现断丝现象,钢绞线断裂的位置均位于竖向坐标最高处,且断裂的钢绞线一般集中在每束钢束的中下部,具体位置如图1和图2所示。

2 横梁弯束断丝原因分析

钢绞线断丝一般由以下一种或几种因素造成[2,3]:(1)预应力孔道漏浆结块导致钢绞线被割断;(2)钢绞线质量有问题;(3)千斤顶标定有问题;(4)钢绞线管道安装线形不顺畅;(5)钢绞线安装在管道内交错打绞,张拉时形成麻花状;(6)张拉施工时,张拉工艺不当造成断丝;(7)钢束竖向弯起最高点下方存在混凝土浇筑时未振捣密实的现象,导致钢绞线拉应力超限。图3为钢绞线断丝照片。

图1 钢绞线断丝横断面分布图

图2 横梁钢绞线断丝位置示意图(单位:mm)

图3 钢绞线断丝照片

施工现场针对以上可能存在的问题进行一一排查,排查结果如下。

(1)伸入微型探头进入预应力孔道,发现孔道内无异物。

(2)对同一批次钢绞线重新送检,钢绞线质量检验合格。

(3)对现有的千斤顶、油表、油泵重新进行标定,张拉数据与上次标定基本吻合。

(4)预应力孔道采用塑料波纹管,孔道实际安装坐标数据与设计数据基本一致。

(5)将人工已穿好的钢绞线一一编号进行梳理后,未发现钢绞线在孔道内交错打绞,张拉时未形成麻花状。

(6)对横梁钢束两端同时张拉,张拉参数及工序均符合设计及施工规范要求。

(7)考虑到混凝土浇筑不密实为个别情况,根据钢绞线成片断丝的事实,可以排除这种可能性。

排除以上7个因素后,推断钢束中上部钢绞线挤压下部钢绞线导致各股钢绞线受力不均,从而拉断的可能性较大。根据材料力学强度理论公式和数值模拟方法,分析预应力混凝土连续箱梁桥横梁弯曲钢束受力机理,并找出解决钢束断丝的方案。

3 横梁弯束受力机理研究

横梁弯曲钢束的下部钢绞线在竖向弯起最高点附近受到上部钢绞线的竖向挤压力,由横梁钢束形状可知,在竖向弯起最高点的右侧钢绞线与混凝土将会与下方混凝土脱空,该截面钢束的挤压力即为剪力,张拉应力和剪应力的存在,根据材料力学的第四强度理论(≤[σ][4)],导致钢绞线拉应力超过许用拉应力1 860 MPa,进而钢绞线断裂。钢绞线受力情况如图4所示。

图4 钢绞线受力示意图

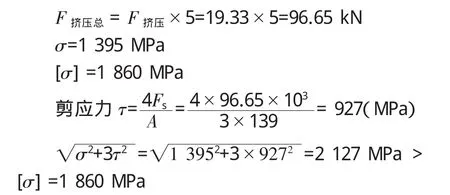

上部单根钢绞线的挤压力为:

考虑到钢绞线共有22股,钢绞线间的挤压力分配无法准确得到,现假设下方4根钢绞线从左至右分别承受其上方4根、5根、5根和4根钢绞线的挤压。

所以最下排中间钢绞线所受总的挤压力为:

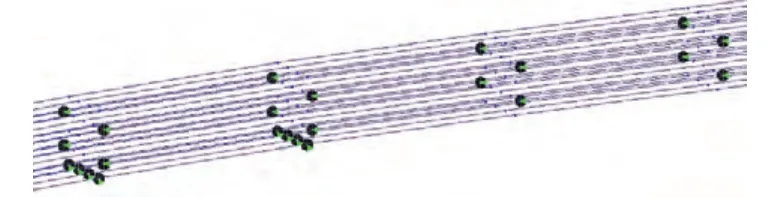

采用Midas Civil 2012进行数值模拟分析,横梁钢束采用单梁模型,单梁间用刚性连接。因单梁模型无法准确考虑预应力损失,所以模型中采用单端张拉和两端张拉对钢绞线拉应力无影响。模型中每股钢绞线采用21个梁单元,22股钢绞线则有461个梁单元,并采用单端张拉代替两端张拉。由于对称性,为计算方便建模时仅模拟横梁左半部分的钢绞线受力情况,模型如图5所示。

图5 横梁左半部分钢绞线受力模型

钢绞线在左端部限制所有的位移和转角,左侧钢绞线受到混凝土的约束,无法向下移动。因此,左侧梁单元限制其竖向位移,第二排和第四排钢绞线均限制左右摆动位移。钢绞线竖向弯起最高点的右侧处于竖向位移无限制状态,仅在靠近横梁中部的位置受到混凝土约束,无法向上移动,因此,同样在右侧端部限制其竖向位移,边界条件和单元件的连接情况分别如图6和图7所示。

图6 边界条件

图7 刚性连接方式图

在右侧端部给每股钢绞线加上194 kN的张拉力后,可以计算得出钢绞线拉应力云图。从图8中可以看到钢绞线拉应力在竖向弯起最高点附近最大,达到2 284 MPa,这与前面理论计算的拉应力为2 127 MPa的结果很接近,同时这也印证了钢束下部钢绞线在竖向弯起最高点附近受到上部钢绞线挤压作用,导致钢绞线拉应力增大超限的结论成立。

图8 钢绞线拉应力云图

4 针对断丝原因采取的对策

通过理论分析和数值模拟计算,可以推断出钢束上部钢绞线挤压下部钢绞线是造成下部钢绞线应力超出其极限抗拉强度从而导致断丝的主要原因。因此,考虑将横梁钢绞线张拉工艺改为单端分批张拉,即:一端张拉100%的设计力(设计张拉力为钢绞线极限应力的75%),在另一端补充张拉钢绞线抗拉强度的30%,两端交替张拉,张拉顺序如图9所示。预应力损失的增大必然导致钢绞线有效应力降低,在钢绞线拉应力不超出1 860 MPa的情况下,断丝的现象则可避免。在后续的施工中采用单端张拉后再未出现钢绞线断丝的情况。

图9 钢束张拉顺序图

5 结语

预应力混凝土箱梁桥在张拉弯曲钢束时若出现钢绞线断丝的情况,应立刻排查原因,若发现不是预应力孔道漏浆和线形不顺畅、钢绞线质量、千斤顶标定、钢绞线交错打绞等问题时,则可以判断是钢束上部钢绞线挤压下部钢绞线导致拉应力超限进而出现断丝。此时应考虑转变张拉方式,由两端张拉改为单端张拉并在另一端补充张拉的措施,通过减小有效拉应力来保证钢绞线的拉应力在允许范围之内。设计中横梁和腹板钢束均应尽量采用较大半径的钢束形状,钢束中钢绞线股数不宜过多,一般不超过19股。通过优化设计可以从源头上控制钢绞线断丝的现象发生。本结论成果可为类似桥梁的设计和施工提供参考依据。

[1]JTG D62—2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].

[2]卢军燕、李学东.后张法预应力施工中钢绞线断丝和滑丝的研究[J].人民黄河,2013,35(2):100-103.

[3]陈建军.预应力连续梁钢绞线断丝的力学影响研究[J].湖南交通科技,2011,37(3):99-102.

[4]孙训芳,方孝淑,关来泰.材料力学(Ⅰ)[M].北京:高等教育出版社,2002.