基于有限元仿真技术的花生收获机关键结构参数优化*

张 鹏,杨 勇,朱卫卫

(青岛理工大学,山东青岛 266520)

基于有限元仿真技术的花生收获机关键结构参数优化*

张 鹏,杨 勇,朱卫卫

(青岛理工大学,山东青岛 266520)

花生收获机的摘果物理过程是一个十分复杂的非线性动力学过程,该过程始终存在着摘果辊筒叶片与花生荚果之间的接触碰撞作用,传统的“试验法”和“经验法”在分析摘果过程时往往难以取得满意的效果。采用有限元仿真技术研究花生收获机的摘果物理过程,提出和研究了摘果物理过程有限元仿真的关键技术,开发了适用于该物理过程的有限元模型。进一步,利用该有限元模型进行了仿真分析,获得了花生柄-果接点处的冲击力变化曲线。为验证有限元仿真分析的正确性,进行了摘果实验,冲击力仿真结果与实验结果的一致性,表明所建立的有限元仿真模型是正确的。最后,基于有限元仿真分析对摘果机构的关键工作参数-辊筒转速进行了优选,确定了最佳转速范围,同时,在分析现有辊筒叶片结构弊端的基础上,对摘果辊筒进行了结构改进与优化。

花生收获机;摘果机构;有限元仿真;优化

0 引 言

花生收获机是花生生产机械化的重要设备,而摘果机构又是花生收获机的重要组成部分,其性能的好坏将直接影响到花生联合收获机摘果率、破碎率以及生产率等指标[1-3],摘果机构的结构设计是否合理及参数选择是否恰当将直接影响到花生收获机的破碎率和净摘率等性能指标。因此,对花生收获机摘果机构的设计与优化已成为花生收获装备制造行业中的研究重点。

目前,在确定花生收获机摘果机构时还还主要依靠“试验”法和“经验”法,这两种方法存在盲目性大、消耗大量的人力和成本等方面的不足,并且难以取得令人满意的效果。另外,在选择结构及参数方面,还有基于数学算法的参数优化研究,但需要以大量的实际简化为前提,优化结果与实际情况具有一定的差距。随着计算机技术的不断发展,有限元仿真技术成为研究花生收获机摘果过程一个重要手段。当前,对花生收获机摘果物理过程的有限元仿真研究较少。沈阳农业大学王东伟等人应用ANSYS-Workbench软件对摘果辊筒进行过模态分析,得出了前6阶固有频率,证明了其辊筒的设计满足了刚度要求[4];山东农业大学吕冰等人利用Pro/MECHANICA软件对收获机的挖掘铲及铲柄机构进行过有限元分析,在得到了位移、应变及应力云图后,证明了挖掘铲的最大应力与最大位移量均满足设计要求[5];青岛农业大学尚书旗等人采用动力学仿真分析软件ADAMS建立了花生收获机清选机构的虚拟样机模型,并对收获机清选机构的运动进行了仿真分析,得到了清选机构的运动学性能参数[6]。

本研究借助有限元仿真技术分析花生收获机摘果机构的物理过程,深入研究有限元仿真涉及的关键技术,并开发适合的有限元模型;然后利用有限元模型,对摘果机构的关键参数——辊筒转速进行了优选,确定了摘果辊筒的最佳转速范围;进一步,在掌握了花生收获机摘果方式及辊筒直径与叶片重叠度对摘果破碎率的影响机理之后,分析了现存摘果辊筒的结构弊端,并以降低破碎率为目的对摘果辊筒进行了结构优化,为进一步改进摘果装置结构形式和研发

新产品提供了技术支持。

1 有限元仿真关键技术

1.1 求解算法控制

为保证仿真过程顺利进行和获得较为精确的结果,对求解算法的选择和控制是首先应解决的关键技术[7]。隐式模拟所需要的增量步较少,但在其每个增量步中都需要求解整套刚度矩阵,求解较为费时且不易收敛,因此常用来求解静态和准静态问题,而不适于复杂接触问题的求解。显式求解算法采用中心差分法对运动方程进行显示时间积分,避免了隐式方法中的迭代运算,减少了计算量,尤其适合求解具有复杂接触属性的高速动力学事件。摘果辊筒叶片与花生荚果碰撞冲击时,其接触状态和冲击力不断发生变化,结构的相应变化也非常快,因此,本文研究采用显式求解算法。

1.2 “剪切自锁”控制

ABAQUS有限元软件为用户提供了丰富的的单元类型,主要有线性完全积分单元、线性减缩积分单元、二次完全积分单元和二次减缩积分单元四种,但其中大部分单元都存在“剪切自锁”,使得单元过于刚硬,即使划分很细网格而计算精度仍然很差[8-9]。花生收获机摘果过程中,旋转的辊筒叶片对花生荚果的拍打、梳拉力和果柄对果荚的拉力会使果荚受瞬时剪切力作用,因此,为避免出现“剪切自锁”现象,本文的仿真分析选择线性单元。

1.3 沙漏控制

动态响应分析中常采用显示积分算法,其没有隐式积分算法中所需要的整体刚度矩阵,避免了大量刚度矩阵求逆叠代的运算,但为了保留对动态问题的精确描述仍需要设定很小的时间增量步,这样必然会引起大量微小时间增量步的循环计算,此时通常采用高斯积分一类的减缩数值积分来减少计算量[8],同时也可避免采用完全积分出现的“剪切自锁”现象。但采用减缩单元最大的缺点是存在沙漏问题而使网格容易被扭曲,这是结构非线性动力响应数值分析中必须解决的关键技术之一。

沙漏控制方法主要有两种:粘性阻尼力控制和刚度控制,ABAQUS软件采用刚度控制,其在线性减缩积分单元中引入了“沙漏刚度”以限制沙漏模式的扩展。模型中的单元越多,这种刚度对沙漏模式的限制就越有效[10]。因此,可以通过划分较多单元数目和划分较细的网格来对克服沙漏问题。

2 有限元建模与分析

2.1 有限元建模

(1)辊筒有限元模型

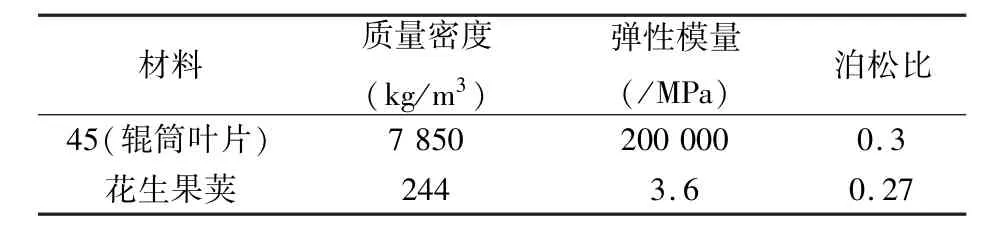

为使模型能尽量反应实际情况,本文根据实际生产中使用的花生联合收获机辊筒尺寸,建立了其三维数字模型,钢管辊筒厚度为4 mm,叶片厚度为3 mm,最外缘直径200 mm,筒长600 mm,所选材料及性能见表1。

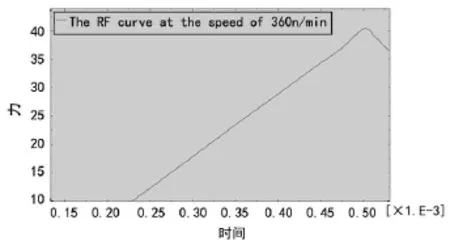

表1 模型材料性能表

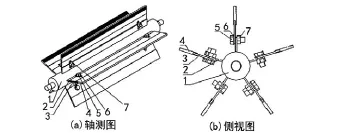

采用扫掠网格划分技术,应用线性减缩六面体C3D8R单元对辊筒和叶片进行网格划分,结果如图1 (a)所示。

(2)花生荚果有限元模型

依据花生荚果的基本形态尺寸,以两端为球壳,中间为圆柱壳的壳体模型来模拟花生果荚。根据文献[4]列出花生植株的材料性能参数,见表1。采用以四边形为主的自由网格划分技术,应用S4R四结点曲面薄壳单元对花生荚果进行网格划分,结果如图1 (b)所示。

图1 有限元模型及网格划分

2.2 创建装配件及定义分析步

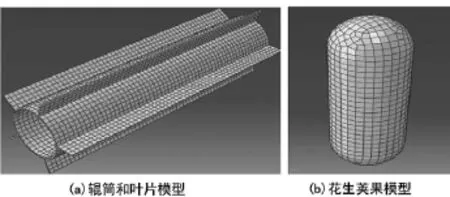

辊筒叶片与花生果荚在实际碰撞过程中会有多个碰撞方向和角度,但为了研究简便起见,本文主要以辊筒叶片与花生果发生正面碰撞的情形来进行分析[11]。在ABAQUS装配模块中对建立好的辊筒以及花生荚果模型进行装配,保证辊筒叶片在旋转过程中可以与花生柄-果接点所在平面发生正面碰撞,同时为避免出现因大量时间增量步迭代引起的收敛问题,在两预接触表面间只留有微小间隙,在图2中可见装配关系。

辊筒叶片对花生荚果拍打、冲击直至其从果柄脱离的过程是十分短暂的,现取1 ms内花生荚果的状态变化进行分析。在分析步模块中创建一个单一动态、显式(dynamic,explicit)分析步,时间长度设为0. 001 s,采用自动时间增量步,定义场输出使可输出花生柄-果结合处的冲击作用力(RF)结果。

2.3 定义约束及接触

因辊筒的刚度远远大于花生果荚刚度,因此可在辊筒的质心处选定参考点,然后在辊筒实体与质心参考点之间设定刚体约束,使辊筒成为刚体模型。采用显式面-面接触(surface to surface)类型设定辊筒叶片与花生荚果两表面之间的的接触,采用运动接触算法和有限滑移进行控制,接触情况如图2所示。

图2 辊筒与果荚的接触设置

2.4 施加载荷、边界条件及提交作业

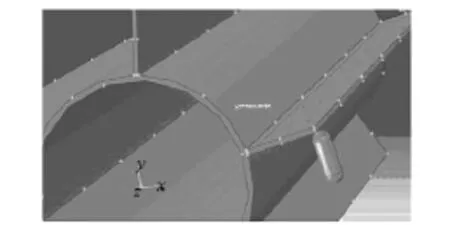

摘果辊筒的台架试验表明当辊筒叶片对花生荚果的击打频率在5~6次/s时,摘果效果最佳[12]。现以6次/s的频率,即360 n/min的转速为辊筒施加初始角速度场,同时为辊筒质心位置的参考点添加转动惯量,以使其绕默认坐标系的Z轴旋转。

2.5 仿真结果

当辊筒叶片与花生柄-果接点所在平面发生正面碰撞时,考虑柄-果结合处的冲击作用力情况。在辊筒转速为360 n/min的情况下,花生柄-果接点处的冲击作用力随时间的变化情况如图3所示。

图3 辊筒转速为360 n/min时的花生柄-果接点处冲击力变化曲线图

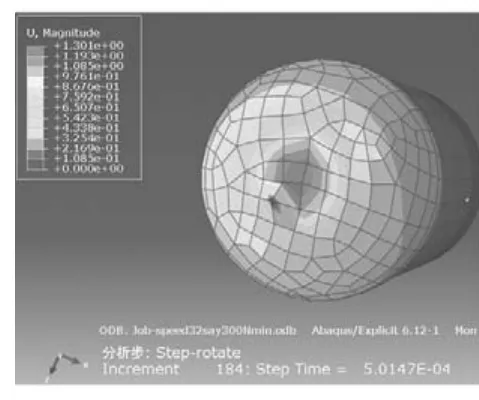

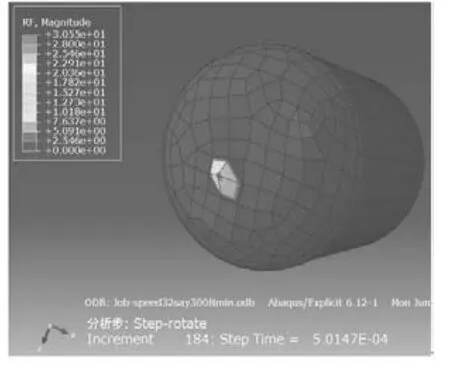

由上图可知,辊筒叶片与花生荚果在大约0.23 ms时刻发生碰撞接触,此时刻之后作用力逐渐增大;大约0.5 ms时刻,作用力达到峰值(约为40 N),之后冲击效果减弱,作用力减小,此时刻的作用力值就可看作辊筒叶片对花生果荚的冲击力,现作出0.5 ms时刻花生果荚的位移云图及冲击作用力云图,分别如图4、5所示。

图4 花生荚果的位移云图

图5 花生柄-果接点处的冲击作用力云图

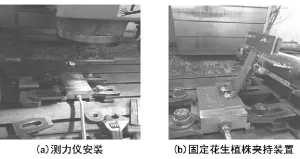

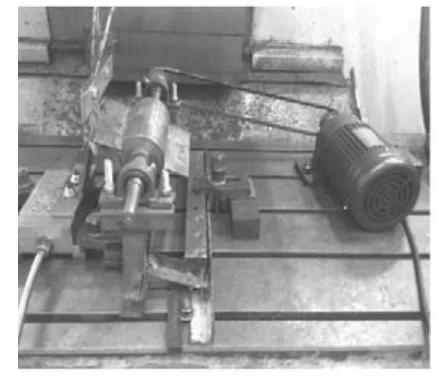

3 实验验证

为验证有限元仿真结果的正确性,进行了摘果实验,采用压电式动态测力仪测试冲击力。测力仪与花生植株夹持示意图如图6所示。实验仪器安装与摘果冲击力测试过程分别如图7、8所示。

图6 测力仪与植株夹持示意图

图7 实验仪器安装

图8 测试过程

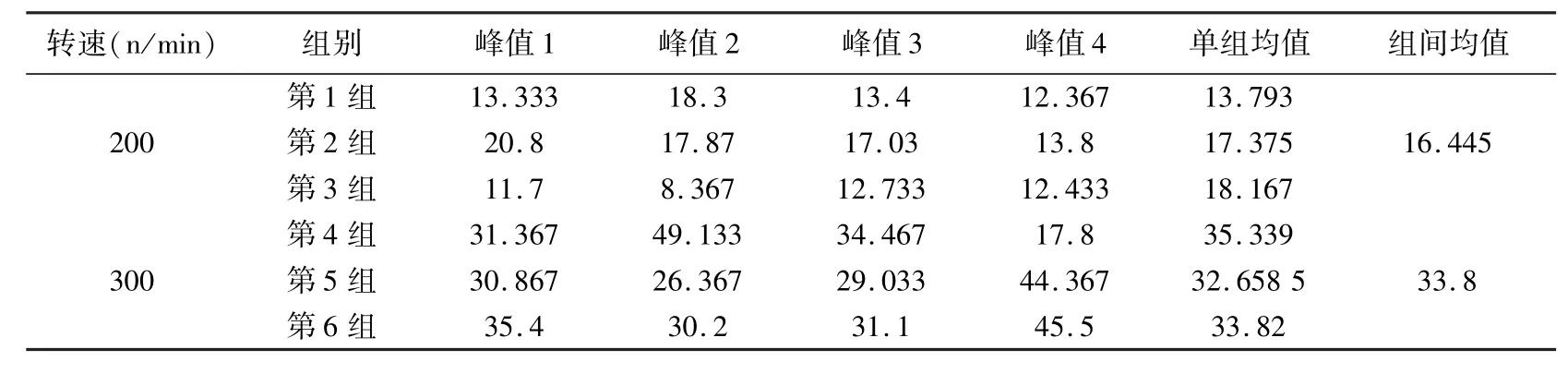

摘果辊筒转速为200 n/min和300 n/min下的冲击力试验结果如表2所示。

从上表可以看出,辊筒在200 n/min转速下,三组试验所得花生单果受辊筒叶片的冲击力数值分别为13.793 N,17.375 N和18.167 N;求均值后,花生单果受冲击力为16.445 N;辊筒在300 n/min转速下,三组试验所得花生单果受辊筒叶片的冲击力数值

分别为35.339 N,32.658 5 N和33.8 N;求均值后,花生单果受冲击力为33.8 N。

表2 花生单果冲击力值 /N

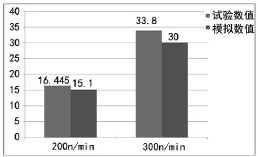

同时,利用ABAQUS软件分别作出辊筒在200 n/min和300 n/min转速下摘果物理过程的仿真分析,得到花生单果受辊筒叶片的模拟冲击力值分别为15.1 N和30 N。将仿真分析得到的冲击力值与试验所得冲击力值比较如图9所示。

图9 冲击力仿真值与试验值比较图

由上述对照图可知,仿真分析所得冲击力数值比试验所得到的冲击力数值小,且在200 n/min和300 n/min转速下模拟数值与试验数值偏差分别为8.2% 和11.2%。由此说明有限元仿真结果与试验结果是比较一致,表明了本文所建立的有限元模型是正确的。

4 关键参数及结构优化

4.1 辊筒转速优化

绝大多数半喂入式花生联合收获机都装配有一对差相对辊式摘果辊筒,两辊筒反向同速转动,依靠旋转叶片对花生荚果的梳拉和拍击作用使荚果脱离果柄从而完成摘果作业。可见,摘果辊筒的转速是影响收获机摘果性能最为关键的因素之一,为了获取最佳的摘果效果,有必要对摘果辊筒的转速进行优化。

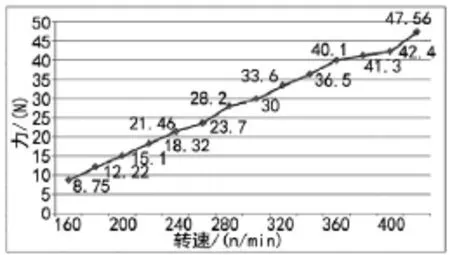

基于上述有限元模型进行辊筒转速在160~420 n/min(以20为间隔)范围内摘果物理过程的模拟分析,得到不同转速下辊筒叶片对花生荚果的冲击力作用数值,其数值结果折线图如图10所示。

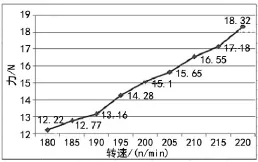

根据花生植株的力学特性的研究结果及以上数据可知,若要防止花生果壳在摘果作业中不致破碎,摘果辊筒的最高转速应为360 n/min(此时冲击力值为40.1 N);若想进一步提升花生收获机的净摘率,减小摘取花生的带柄率,要求摘果辊筒叶片对花生荚果的冲击作用力值介于果-柄接点拉力值与秧-柄接点拉力值之间,即F∈(14 N,17 N)。根据图10的数据结果可知,当辊筒转速分布在180~220 n/min之间时,辊筒叶片对花生荚果的冲击作用力值分布在12.22~18.32 N之间,为了确定出(14 N,17 N)区间力值所对应的辊筒转速,继续做出180~220 n/min(以5为间隔)转速范围内的摘果过程有限元仿真模拟,得到摘果叶片对花生荚果的作用力值数据如图11所示。

图10 不同转速下(160~420 n/min)辊筒叶片对花生荚果的冲击作用力值

图11 不同转速下(180~220 n/min)辊筒叶片对花生荚果的作用力值折线图

根据花生植株的力学特性的研究结果及上图数据可知,当摘果辊筒转速在195~215 n/min内时,花生收获机摘果机构可较干净地摘取花生荚果,即花生柄-果接点断裂,而秧-柄接点未断裂,花生荚果可单独由秧蔓脱落且果壳不会破碎。

4.2 摘果辊筒结构优化

为了改进花生收获机摘果机构摘果方式以便降低收获机摘果破碎率,对辊筒的叶片结构进行了优化。

(1)改进结构及其优点

图12 改进后的摘果辊筒示意图

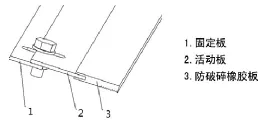

改进后的摘果辊筒轴测图及侧视图分别如上图12(a)及图17(b)所示,改进后的新型摘果辊筒主要由辊筒轴1、固定板2、活动板3以及防破碎橡胶板4组成。其中,摘果辊筒轴1的外周均布焊接有一定数量(此处为5)的固定板2,其外端配有同等数量的活动板3,活动板3搭接在固定板2上后两者通过螺栓连接(5为螺栓,6为弹簧垫圈,7为螺母);活动板3的末端接有防破碎橡胶板4,活动板3插入橡胶板4的卡槽后,两者硫化胶结在一起。

摘果部位采用防破碎的橡胶材料叶片代替原金属材料板,同时在此橡胶板块底部的摘果部位开设有轴向防滑条纹,可增大摘果橡胶板对花生荚果产生的梳拉摩擦力以便摘果,图13所示为摘果部位的局部放大图。另外,为方便调节辊筒径向安装尺寸及叶片重叠距离,在固定板2及活动板3上均开设有径向长槽,然后通过螺栓将两者连接,如图13所示。

图13 摘果部位局部放大图

(2)改进结构的优点

①摘果部位采用橡胶材料板替代通用钢铁板,并在橡胶板底部开设轴向防滑条纹,增大摩擦,依靠摩擦和梳拉共同作用完成摘果作业,且过程更加柔和,避免了高速旋转的金属材料板强烈冲击花生荚果导致碎果的现象,降低摘果破碎率;②固定板与活动板的搭接处均开设长槽后通过螺栓连接,方便调节径向安装尺寸及双辊筒叶片重叠度。

5 结 论

(1)提出了一种基于有限元仿真技术的花生收获机摘果机构关键参数优化方法。深入研究了摘果物理过程有限元仿真的关键技术,开发了适用于该物理过程的有限元模型。并利用该有限元模型进行了仿真分析,获得了花生柄-果接点处的冲击力变化曲线。冲击力仿真结果与实验结果的一致性,表明所建立的有限元仿真模型是正确的。基于有限元模型对摘果机构的关键工作参数——辊筒转速进行了优选,确定了最佳转速范围。

(2)研究结果表明:若在保证花生果壳不破碎的情况下顺利完成摘果作业,摘果叶片对花生荚果产生的冲击作用力值应分布为14~40 N,利用有限元分析确定了对应的辊筒转速范围为195~360 n/min。

(3)分析了辊筒叶片重叠度对摘果破碎率的影响,并在分析现有辊筒直径及叶片重叠度不可调的结构弊端基础上,以降低摘果破碎率为目标对摘果辊筒进行了结构改进,设计了一种径向位移和叶片重叠度可调的新型摘果辊筒叶片。

[1]孙同珍,尚书旗,李国莹,等.4HQL-2型花生联合收获机摘果及清选部件的研制[J].农机化研究,2009(6):54-56.

[2]王东伟,尚书旗,韩 坤.4HJL-2型花生联合收获机摘果机构的设计与试验[J].农业工程学院,2013,29(14):15-16.

[3]Kenneth X Satlic,Manufature K.Peanut Harvesting Equipment[Z]. Agriculturalmachine,1998:2-6.

[4]王东伟.花生联合收获机关键装置的研究[D].沈阳:沈阳农业大学,2013.

[5]吕 冰.振动式花生收获机的设计与仿真[D].泰安:山东农业大学,2013.

[6]胡彩旗,刘 帅,尚书旗.基于ADAMS的花生收获机清选机构运动仿真分析[J].农机化研究,2013(10):38-41.

[7]李国强.半喂入式花生摘果机的研制[D].北京:中国农业大学,2007.

[8]Yang Ranbing,Xu Yufeng,Liagn Jie.Test and Analysis of Mechanical Properties of Peanut Root,Stem and Nut Node in Mechanical Harvest[J].Transaction of the CSAE,2009,25(9):128-131.

[9]李建东.花生脱壳装置的试验研究[D].青岛:青岛农业大学,2007.

[10]梁 明,栾玉娜.收获后花生植株力学特性研究[J].农业科技与装备,2013(2):1-2.

[11]钟文彬.含弹性元件机械系统的碰撞与冲击研究[D].成都:西南交通大学,2008.

[12]于向涛,胡志超,顾峰玮,等.花生摘果机械的概况与发展[J].中国农机化,2011(3):12-13.

Optim ization of Key Structural Parameters of Peanut Harvester Based on Finite Element Simulation Technology

ZHANG Peng,YANG Yong,ZHUWei-wei

(Qingdao Technological University,Qingdao Shandong 266033,China)

Picking physical process of the peanut harvester is a very complex nonlinear dynamical process for there is always collision of picking roller blade and pod,the traditional"testmethod"and the"thumb"are often difficult to obtain satisfactory results in analysis of picking process.The picking physical process of peanutharvester is studied by using the finite element simulation technique,and the key technologies of finite element simulation on the physical processes are also studied,then the finite elementmodel which is applied to the physical process is developed.Furthermore,simulation analysis is conducted by using the finite elementmodel;the impact force curve of peanut handle-fruit junction is obtained.In order to verify the correctness of finite element simulation analysis,picking experiments are conducted;the results show that the impact simulation and the experimental results are consistent,which indicates that the established FEM model is correct.Finally,roller speed,which is the key operating parameter of the pickingmechanism,is optimized based on the finite element simulation analysis to determine the optimal speed range,while the structural improvementand optimization of the picking roller are conducted based on the analysis of existing structural drawbacks of roller blades.

peanut harvester;pickingmechanism;finite element simulation;optimization

S225

A

1007-4414(2015)06-0044-05

10.16576/j.cnki.1007-4414.2015.06.017

2015-09-24

青岛市民生科技计划项目:花生联合收获机数字化设计关键技术项目(编号:13-1-3-75-nsh)

张 鹏(1990-),男,山东烟台人,在读硕士研究生,研究方向:先进制造理论与技术。