基于38CrMoAl螺杆机筒基体硬度与渗氮层性能对应关系的渗氮层深度测定研究

潘 渊

(舟山市质量技术监督检测研究院,浙江舟山316021)

0 引言

渗氮层深度是衡量零部件渗氮层性能的一项重要技术指标。渗氮层深度的测定是依据GB/T 11354—2005《钢铁零件渗氮层深度测定和金相组织检验》规定的硬度法和金相法两种。硬度法采用维氏硬度,试验力为2.94 N,从试样表面测至比基体维氏硬度高50 HV处的垂直距离为渗氮层深度,是有争议时使用的仲裁方法[1],在生产实践中显得尤为普遍和重要。

38CrMoAl 渗氮螺杆机筒硬度高、耐磨性好、强度大,综合机械性能优良,是塑料机械中的关键部件。然而由于现有技术标准对渗氮层基体硬度没有明确的指标规定[2],实际检测中发现,过低的基体硬度造成渗氮层硬度和硬度梯度显著下降,以至于渗氮层测定深度范围内的部分区域梯度硬度明显偏低,已不能满足渗氮螺杆机筒对耐磨性、强度等方面的要求,需要通过适当调整测定方法,将梯度硬度明显偏低的区域从测定深度范围内剔除,以提高渗氮层深度测定的科学性和测量结果的可比性。

本研究用测量实例分析了基体硬度与渗氮层性能的对应关系,并通过渗氮层基体硬度形成机理的研究分析,探讨了38CrMoAl 螺杆机筒渗氮层基体硬度的控制范围,提出在渗氮层深度的测定过程中对过低的基体硬度应设置下限值。

1 基体硬度与渗氮层性能具有对应关系

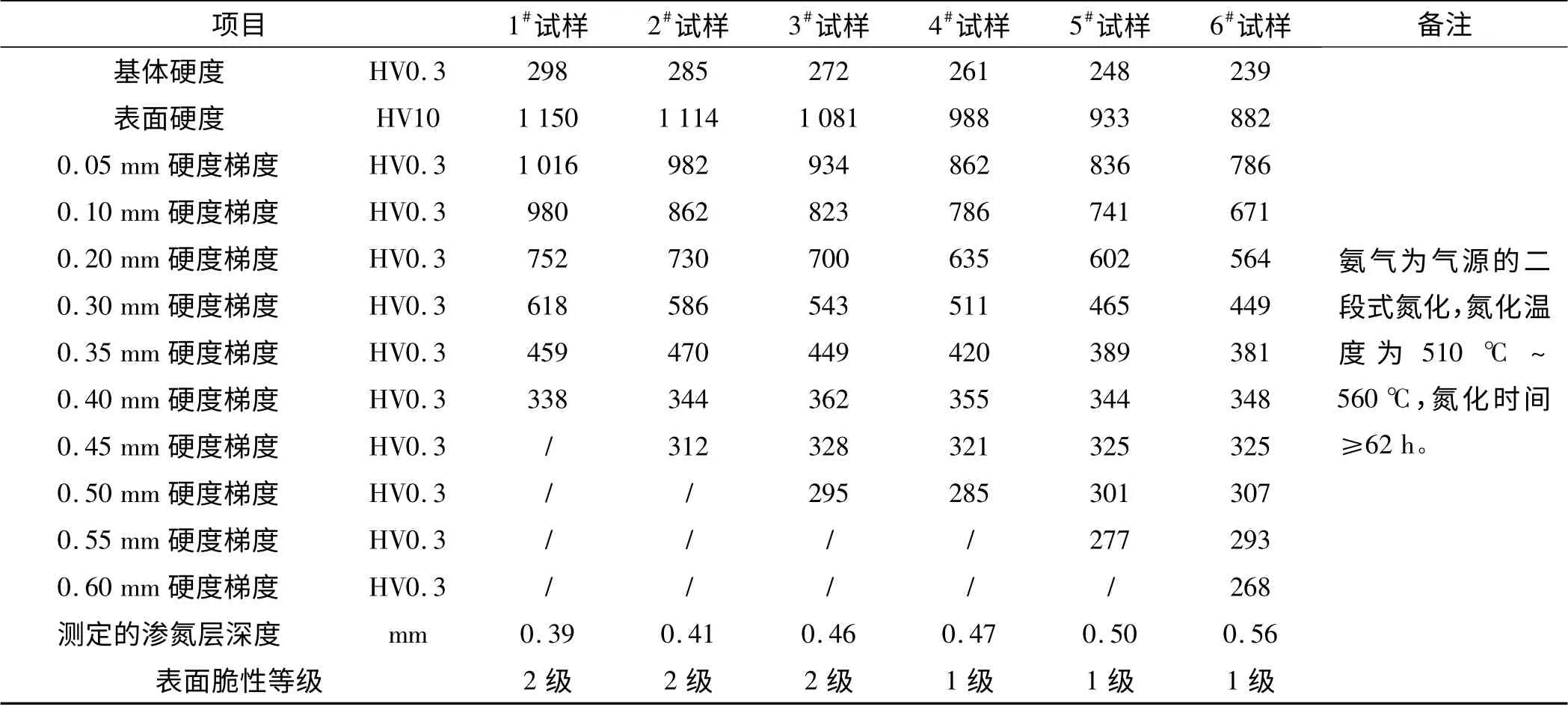

38CrMoAl 渗氮螺杆同炉试样在不同基体硬度时的表面硬度、脆性、渗氮层硬度梯度和测定深度的实测数据如表1所示。

表1 38CrMoAl 渗氮螺杆同炉试样的表面硬度、脆性、渗氮层硬度梯度和深度实测数据

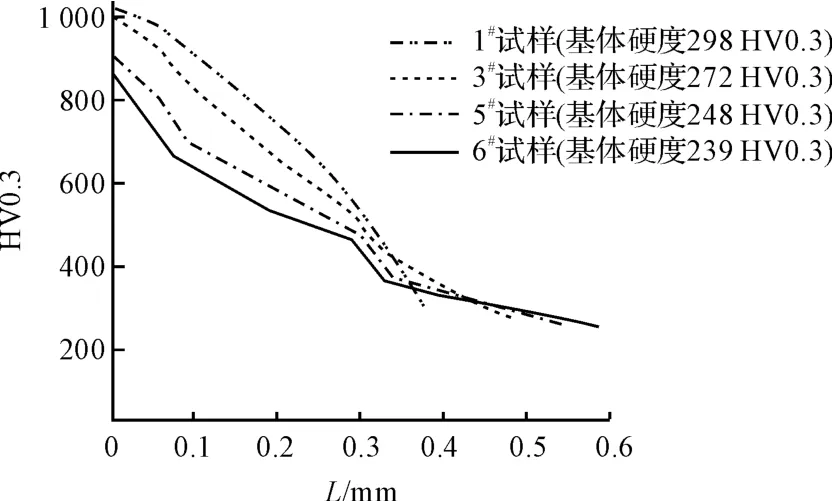

表1 中基体硬度对渗氮层硬度梯度的影响如图1所示。

图1 基体硬度对渗氮层硬度梯度的影响

表1 中的数据表明:各组试样的渗氮层硬度随着与表面之间距离的增大而下降,并分别在距离表面0.40 mm ~0.60 mm 的浅深层趋近于基体硬度(如图1所示)。试样的基体硬度与渗氮层性能具有密切的对应关系,随着渗氮层基体硬度的下降,试样表面硬度下降明显,表面脆性改善,渗氮层深度增加;随着渗氮层基体硬度的下降,试样渗氮层硬度梯度明显降低,尤其是在对渗氮层深度的前0.30 mm 段影响显著,对耐磨性要求高的螺杆机筒的使用寿命影响很大(如图1所示)。渗氮层基体硬度在239HV0.3 时虽然测定的渗氮层深度达0.56 mm,但表面硬度和硬度梯度显著下降,尤其是渗氮层深度>0.45 mm 时的硬度已明显偏低;当渗氮层基体硬度达到298 HV0.3 时虽然渗氮层的表面硬度和硬度梯度很高,但渗氮层深度明显减小;基体硬度在248 HV0.3 ~285 HV0.3 范围内的表面硬度、硬度梯度和深度等渗氮层的综合性能良好。

表1 是在38CrMoAl 渗氮螺杆大量的实际检测过程中选取的较典型的几组实测数据,虽然样品的原材料、热处理工艺及控制过程不尽相同,但其总体趋势与基本特性反映了38CrMoAl 渗氮螺杆基体硬度与渗氮层性能之间的对应关系。

2 渗氮层基体硬度的形成

渗氮层基体硬度是指距离表面3 倍渗氮层深度时测得的硬度值,是由渗氮前的心部硬度与在该深度距离处氮化引起的硬度增量相叠加的结果[3],由于渗氮零件的心部性能是由渗氮前的热处理决定,距离表面3 倍渗氮层深度处氮化引起的硬度增量很小,38CrMoAl 螺杆机筒渗氮层基体组织的硬度主要由渗氮前的调质硬度决定。38CrMoAl 螺杆机筒典型的热处理工艺过程包括调质(淬火+高温回火)、去应力退火、渗氮。

38CrMoAl 调质过程的淬火温度由38CrMoAl 的Ac3决定一般为940 ℃±15 ℃,淬火介质由38CrMoAl的淬透性决定,一般为油或水[4]。调质过程回火温度的选择不仅要根据基体硬度的要求,还必须考虑之后的去应力退火和渗氮过程的影响,回火温度越低,得到的回火索氏体越细小,基体硬度越高;回火温度上升,回火索氏体也随之粗大,基体硬度下降。去应力退火是将工件加热到Ac1以下的一个适当的温度以消除变形加工、机械加工等过程产生的残余应力,38CrMoAl的去应力退火温度一般控制在600 ℃ ~650 ℃。38CrMoAl 螺杆机筒气体渗氮是目前使用最为广泛的一种抗磨渗氮,分为一段(等温)、二段、三段式渗氮,渗氮温度范围一般在510 ℃~570 ℃,渗氮温度越高,则氮原子的扩散速度越大,渗氮层深度增而硬度降低;渗氮温度降低,则氮原子的扩散速度减低,氮化硬质点更多在表面集聚,渗氮层深度减少而硬度升高。

生产实践中为了保证基体组织的稳定性,避免去应力退火、渗氮时的心部组织产生变化,通常使回火温度比渗氮温度高50 ℃左右,去应力退火温度则控制在回火温度与渗氮温度之间,38CrMoAl 螺杆机筒渗氮前的调质回火温度一般应控制在640 ℃~680 ℃范围之内。国内相关研究实验得到的38CrMoAl 调质回火温度与基体硬度关系[5]如表2所示。

表2 38CrMoAl 调质回火温度与基体硬度的关系

3 38CrMoAl 螺杆机筒渗氮层基体硬度的控制

38CrMoAl 渗氮螺杆机筒对硬度、强度、耐磨性和综合机械性能的要求高,虽然相关技术标准中未对渗氮层的基体硬度作出明确的规定,但是实践和研究表明渗氮层的基体硬度与其最终性能质量关系密切,基体硬度是生产过程中必须严格控制的关键技术工艺指标,研究确定38CrMoAl 螺杆机筒渗氮层基体硬度的适用范围对生产实践具有普遍的指导意义。

38CrMoAl 螺杆机筒渗氮层的基体硬度主要由渗氮前的调质硬度决定,基体硬度与渗氮层具有密切的对应关系,随着渗氮层基体硬度的降低,渗氮层硬度及硬度梯度也随着降低,当渗氮层基体硬度过低时,渗氮层硬度和硬度梯度显著下降,生产实践中为了保证渗氮层硬度必须使其调质硬度达到相对应的值[6]。表1的数据分析表明,基体硬度在248 HV 以上时,渗氮层的表面硬度、硬度梯度和深度等均具有良好的性能。近几年国内的相关研究表明:调质硬度控制在250 HBW ~280 HBW 范围,可解决渗氮硬度不足和渗氮层深度偏浅,并可改善渗氮层的硬度梯度[7-8];基体硬度对浅层氮化的表面硬度影响明显,而对深层氮化的表面硬度影响较小,控制基体硬度在260 HBW ~300 HBW 范围,可解决渗氮硬度不足问题。综上所述,38CrMoAl 螺杆机筒渗氮层基体硬度控制在250 HBW以上,即维氏硬度≥250 HV[9]是适宜的。

同时,由于受到为保持基体组织的稳定性对降低调质回火温度的限制、保证渗氮层深度和改善机械加工性能等因素的制约,渗氮层基体硬度实际上也不能过高,一般应控制在300 BHW 以下。因此,为了保证38CrMoAl 氮化螺杆机筒渗氮层的表面硬度、硬度梯度和深度等综合性能,渗氮层基体硬度控制在250 HBW ~300 HBW 之间是合理的。

4 渗氮层深度测定中过低基体硬度下限值的设置与表示

采用硬度法进行渗氮层深度测定中,渗氮层深度是以从试样表面测至比基体维氏硬度高50 HV 处的垂直距离来定义的,因此基体维氏硬度的高低对渗氮层深度测定结果影响很大。基体硬度越低却越有利于渗氮层深度的测定,过低的基体硬度造成渗氮层表面硬度和硬度梯度显著下降,以至于渗氮层测定深度范围内的相当一部分区域梯度硬度明显偏低,已不能满足渗氮螺杆机筒对耐磨性、强度等方面的要求,螺杆机筒通过渗氮而强化作用大为减弱。因此,在螺杆机筒渗氮层深度测定过程中通过设定基体硬度下限值,将梯度硬度明显偏低的区域从测定深度范围内剔除很有必要。其主要作用表现在:①提高渗氮层深度测定的科学性和测量结果的可比性;②对渗氮层基体硬度提出了间接的指标要求从而引导生产者改进工艺、加强过程控制与管理、提高产成品质量。

结合前面的分析研究结果,考虑到渗氮层深度测定采用维氏硬度,将渗氮层深度测定过程中的基体硬度的下限值设定在250 HV 较适宜。在渗氮层深度测定过程中,当测得的基体硬度<250 HV 时,本研究均以从试样表面测至比250 HV 硬度高50 HV 处,即硬度为300 HV处的垂直距离作为渗氮层的测定深度,并按照GB/T 11354—2005 的规定统一用300 HV 的界限硬度表示测定结果;当测得的基体硬度≥250 HV 时,渗氮层深度则均按照GB/T 11354—2005 的规定进行测定与表示。

5 结束语

本研究通过基体硬度的形成机理与控制研究,提出38CrMoAl 螺杆机筒渗氮层基体硬度的控制范围和基体硬度宜设定的下限值,研究结果表明:

(1)38CrMoAl 渗氮螺杆机筒的渗氮层硬度随着与表面之间距离的增大而下降,一般在距离表面0.40 mm ~0.60 mm 的浅深层趋近于基体硬度。

(2)38CrMoAl 渗氮螺杆机筒基体硬度主要由渗氮前的调质硬度决定。调质的回火温度越低,基体硬度越高;回火温度上升,基体硬度下降。为了保证基体组织的稳定性,一般应使调质回火温度比渗氮温度高50 ℃左右,去应力退火温度应在回火温度与渗氮温度之间。

(3)38CrMoAl 渗氮螺杆机筒的基体硬度与渗氮层表面硬度、硬度梯度、深度、脆性具有密切的对应关系。随着渗氮层基体硬度的降低,渗氮层表面硬度及硬度梯度也伴随着降低,表面脆性改善,渗氮层深度增加。

(4)38CrMoAl 渗氮螺杆机筒的渗氮层基体硬度控制在250 HBW ~300 HBW 范围,可有效地解决渗氮硬度不足和渗氮层深度偏浅,改善渗氮层的硬度梯度。

(5)38CrMoAl 渗氮螺杆机筒渗氮层深度测定中基体硬度下限值设定为250 HV 较适宜。具体地说,当基体硬度<250 HV 时,以从试样表面测至比250 HV 硬度高50 HV 处的垂直距离作为渗氮层的测定深度,并按照GB/T 11354—2005 的规定统一用300 HV 的界限硬度表示测定结果;当基体硬度≥250 HV时,则应按照GB/T 11354—2005 的规定进行测定与表示。

[1]国家标准化工作委员会.GB/T 11354—2005 钢铁零件渗氮层深度测定和金相组织检验[S].北京:中国标准出版社,2005.

[2]国家工业和信息化部.JB/T 8538—2011 塑料机械用螺杆机筒[S].北京:机械工业出版社,2011.

[3]才鸿年,马建平.现代热处理手册[M].北京:化学工业出版社,2009.

[4]国家标准化工作委员会.GB/T 3307—1999 合金结构钢[S].北京:中国标准出版社,1999.

[5]李学强,张少鹏.不同基体硬度对氮化层硬度的影响[J].河南科技,2013(5):63-147.

[6]孔繁宇.工件渗氮后的硬度与其调质硬度之间的关系[J].热处理,2008,23(3):65-67.

[7]李红革.常用渗氮材料的调质硬度对渗氮层性能的影响[J].国外金属热处理,2005,26(4):26-28.

[8]石来民,卢志明,朱沈瑾,等.激光喷丸参数对304 不锈钢表面性能的影响[J].轻工机械,2015,33(2):33-36.

[9]国家标准化工作委员会.GB/T 1172—1999,黑色金属硬度及强度换算值[S].北京:中国标准出版社,1999.