某电厂300 MW机组节油燃烧的技术改进

刘建国

摘 要: 发电厂机组启动初期,主要通过燃烧柴油点燃油枪启动,这需要燃烧大量的柴油.由于柴油的价格远高于煤的价格,为了在机组启停过程和正常运行中尽量节省用油,减少燃油消耗,提高经济效益,分析了某电厂自建厂以来在节油燃烧方面的诸多技术改进.前期利用锅炉余汽提供雾化自汽进行启动,省去启动锅炉的点火运行以节油;后期采用微油点火方式提前投用煤粉,从而实现以煤代油,达到节油燃烧的目的.改进后的经济性分析表明,节油技术为电厂节约了成本,提高了经济效益.

关键词:300 MW机组; 节油; 微油点火

中图分类号: TK 229.6 文献标志码: A

现代社会燃煤发电厂机组启动初期,主要通过燃烧柴油点燃油枪启动,尤其是机组从检修状态下冷态启动,需要燃烧大量的柴油.由于柴油的价格远高于煤的价格,因此在大型电厂机组启停过程和正常运行中应尽量节省用油,从而减少燃油消耗,提高经济效益[1-4].某电厂在机组投产后一直在作节油的努力,并从节油技术方面进行了摸索、改进,做了很多工作,取得了很好的效果.本文对某电厂自建厂以来节油燃烧方面的技术改进措施进行了归纳和总结,并对改进前后的经济效益进行了比较.

1 节能改造方案

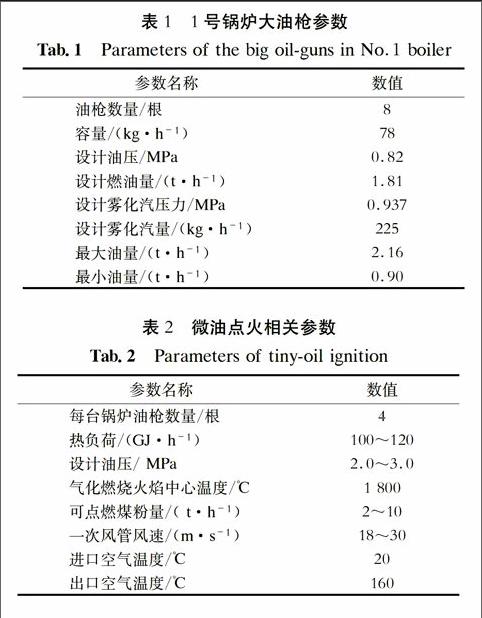

某电厂1号机组所配锅炉是由上海锅炉厂设计制造的,有2台三分仓空预器,配置了脱硫、脱硝设备,锅炉型式为亚临界压力中间一次再热控制循环锅炉,摆动式燃烧器,四角切圆燃烧,平衡通风.配置了5台磨煤机和5台给煤机,2台一次风机,正压直吹式制粉系统.燃用设计煤种时,不投油稳燃最低负荷为BMCR(汽机超压5%,主汽阀全开时所需的锅炉最大连续蒸发量)的35%.原设计有AB/BC/DE 3层共12根大油枪.油枪为WS-2F型蒸汽雾化油枪,油种为0号轻柴油,制造厂为美国COEN公司.表1为1号锅炉大油枪参数.

1.1 提前投煤粉,减少燃油使用

某电厂锅炉机组在冷态启动时,从锅炉点火到汽轮机挂闸并冲转、发电机并网到最终锅炉断油前的时间很长,特别是在机组检修后.为了满足汽轮机超速试验的要求(某电厂超速试验的条件是要求30 MW低负荷运行暖机4 h),要求投用4根大油枪并提高燃油量,从而使蒸汽参数满足机组低负荷暖机时的要求.因低负荷运行时间长,燃油用量较大,某电厂规程作出规定:机组负荷在30 MW时,当被空预器加热的锅炉二次风出口风温大于177℃时,可启动锅炉的一次风机,并启动密封风机,从而投运第一层制粉系统的磨煤机进行暖磨.但在实际启动过程中,锅炉的参数已满足了要求,可升温升压,从而提高机组的负荷.但此时磨煤机的暖磨过程还没有结束,只能采用加大油量的方式或维持燃油量不变延长时间的方式满足机组启动需要.经综合分析,造成此现象的原因主要是机组启动初期,排烟烟气温度较低,锅炉的一、二次风经空预器加热后,风温上升较慢,而此时的磨煤机为全冷态,从一次风机启动后到启动磨煤机约需40 min.某电厂经分析后将规程修改为:只要当空预器二次风出口风温大于100℃时即可启动一台一次风机,启动相应的密封风机后,再启动磨煤机从而进行暖磨工作;当空预器二次风出口风温大于177℃,而且给煤机启动条件也已满足时,即可启动制粉系统.这缩短了磨煤机的暖磨时间,也节省了制粉系统的投运时间.规程修改后,某电厂1号机组在大修后的启动中进行了相关试验.当空预器出口二次风温大于100℃,即启动一台一次风机和密封风机,然后进行磨煤机暖磨.当汽轮机冲转至3 000 r·min-1,准备发电机并网时,此时制粉系统启动条件已满足.当机组并网后,就可投入一层制粉系统,投用3根大油枪,油量为5 t·h-1左右,最低煤量为11 t·h-1,进行4 h的30 MW低负荷暖机.此时因为有相邻层燃油枪的火焰支持,DCS画面火检信号和现场检查,锅炉煤粉着火情况良好.

某电厂在进行上述技术改进后,取得了很好的节油效果.后来又作了进一步的改进,引进了微油点火燃烧系统.表2为微油点火相关参数,油种为0号轻柴油.微油点火燃烧系统是由安装在制粉系统A层4个燃烧器上的微油气化油枪点燃煤粉,实现锅炉的微油点火启动.该系统在事故情况下也可进行锅炉助燃.冷炉启动时投入“微油模式”,将磨煤机A入口风温加热(通过磨煤机A入口一次风道上的暖风器加热磨煤机A入口一次风,暖风器汽源来自辅汽)暖磨,使磨煤机A出口温度达到规定温度后,即可启动制粉系统A投入煤粉燃烧.在暖风器一次风母管上安装有电动调节门,用于启动时调节磨煤机A一次风量,正常运行时该门处于关闭位置.

规程修改为:

磨煤机A启动方式分“正常方式”和“微油点火方式”两种,在“正常方式”下,磨煤机A保留原来控制逻辑不变;在“微油点火方式”下,逻辑修改为:

(1) “微油点火方式”下允许启动磨煤机A条件:① 磨煤机A “点火支持有效”增加 “微油点火4支油枪投运正常”;② 其它“正常方式”下磨煤机A启动允许条件均满足.

(2) 允许投微油点火的条件:① 锅炉吹扫已完成,主燃料跳闸(MFT)已复置;② 炉前油进油总门和轻油快关阀已开启;③ 磨煤机一次风量大于47 t·h-1;④ 供油母管压力大于2.5 MPa;⑤ 启动助燃风机.

启动机组时,原规程中规定的“空预器出口二次风温大于100℃后即可启动一次风机”也取消.只要启动吸、送风机后即可启动一次风机,磨煤机A切至“微油点火方式”后投运微油油枪,即可启动制粉系统A,从而以煤代油,节省了燃油.

通过此次改进,不仅可提前投用煤粉,而且在一定程度上以煤代油.提前投用煤粉还可使锅炉的烟气量增加,烟气的温度上升更快,通过空预器的加热间接提高了二次风的风温,使锅炉炉膛温度更快地提高,有利于进一步加强煤粉着火的稳定性.改进后烟气量大,可使锅炉的主汽温很快上升,减少启动时间.

1.2 利用零化自汽,省去启动锅炉

某电厂一期共2台机组,以前当全厂停电后,需投用启动锅炉以提供油枪的雾化汽,但启动锅炉从启动到可提供油枪雾化汽需3 h左右.2001年初电厂提出节油措施,即利用本体吹灰蒸汽进行油枪雾化(雾化自汽).锅炉在正常运行时,该雾化自汽阀门处于关闭状态,对锅炉的吹灰系统没有任何影响;当锅炉跳闸,且无相邻机组供汽时,只要开启该锅炉本体吹灰蒸汽总门,经暖管充压,便可利用锅炉的雾化自汽汽源进行压力调节,提供锅炉油枪燃烧所需的雾化汽.经此改进后可节省启动锅炉的燃油,且启动时间大为缩短.

在系统改进前,2000年10月,某电厂在只有1台机组运行时该机组发生跳闸,跳闸后立即进行启动锅炉的点火.约3 h后,启动锅炉的蒸汽参数可满足油枪雾化的需要,然后主机锅炉进行点火升温升压.约 l h后锅炉的蒸汽参数达到汽轮机冲转条件.机组跳闸后约5 h,机组方重新并网.而在系统改进后,2001年5月,某电厂在只有1台机组运行时该机组发生跳闸.在无需启动锅炉的情况下,通过取用雾化自汽的汽源,机组跳闸后约l5 min锅炉点火,30 min后即可满足汽轮机冲转条件,机组跳闸后约l h,机组就顺利并网.对比两次启动:锅炉本体大油枪燃油少用了近30 min,节省了3 t燃油;启动锅炉未投运节省了燃油9 t左右,而且发电机提前了4 h并网,减少了电量损失.后因电厂二期机组投用,通过辅汽使一、二期的汽源连通,故启动锅炉已失去意义,现已将其拆除.在微油点火系统实施后因微油油枪为机械雾化,故雾化自汽已基本不用.

1.3 取消DE层油枪

电厂锅炉原来设计有 3 层共 12根大油枪,供锅炉启动需要,正常运行时也可为每层相应煤层提供油枪支持.

(1) 启动时

从基建阶段到机组正常运行后一年多,经过机组多次启停操作发现,多数情况下只使用3~4根大抽枪,DE层大油枪基本不使用.

(2)运行中

原设计中在投运制粉系统D时,需投用DE层 的3根大油枪.电厂在不投用DE层任何油枪的情况下,在B、C层制粉系统煤量大于16 t·h-1后,直接投运制粉系统D.经现场观察火孔发现,D层煤粉着火迅速,燃烧良好、稳定,炉膛负压波动不大,无炉膛爆燃现象.

经考虑,某电厂修改了条件,即:当锅炉蒸汽流量大于600 t·h-1时,不管有无相邻层火焰支持,制粉系统均可直接投运.

经过上述逻辑修改后的两年中,电厂历经两次机组检修启停、机组数次调停、几百次磨煤机启停,两台锅炉的燃烧都很稳定.正常运行中燃烧工况也很稳定,D层燃烧情况良好.而因为有AB层和BC层2层油枪作为A层和B层、C层燃烧器的稳燃油枪,DE层大油枪从未投用.因此,2001年底将DE层大油枪全部拆除.DE层大油枪的拆除一方面可将其作为其它层大油枪的备用;另一方面也减少了油枪的日常设备维护工作,降低了维护费用.

2 改进后的经济性分析

采取了上述几项节油技术后,某电厂的用油量显著下降.

(1) 2000年底修改规程,2001年初使用雾化自汽.2000年全年2台机组启停19次,共用油约1 998 t;2001年,2台机组启停19次,共用油约558 t.按2001年柴油价格3 000元·t-1计算,节省人民币432万元.

(2) 2001年底将DE层大油枪全部拆除.2001年,2台机组实际启停19次,共用油约558 t;2002年,2台机组全年启停10次,共用油约245 t.为便于对比,假设2001年也启停10次,则用油为293.68 t.按2002年柴油价格3 000元·t-1计算,节省人民币约14.7万元.

(3) 2号机组于2008年实施微油改造.改造前的2006年2号机组冷态启停1次用油127.68 t,2号机2010年冷态启停1次用油34 t.按2010年柴油价格6 260元·t-1计算,单台机组即可节省人民币58.6万元.

3 结 论

从改进后的经济性分析得知,经过技术与管理层面的一系列探索和改进,尤其是投用微油枪并投用煤粉,提前投用最下层的制粉系统,节省了大量的柴油,取得了良好经济效益,为电厂的安全经济运行作出了贡献.

参考文献:

[1] 黄新京.600 MW锅炉节油燃烧器改造措施探讨[J].科技创新与应用,2014(25):111.

[2] 潘国仁,沈巧炼.新型煤粉节油燃烧器空气动力特性的试验研究[J].浙江电力,2003(4):42-44.

[3] 王晋一,王春昌,张广才,等.墙式燃烧锅炉磨煤机起停过程实施节油技术的试验研究[J].热力发电,2008,37(8):44-46.

[4] 翁善勇,赵虹,凌柏林,等.煤粉锅炉点火节油探讨[J].热力发电,2002,31(4):55-57.

[5] 张建龙.煤粉锅炉冷态点火稳燃节油燃烧装置的应用及经济、社会效益分析[J].新疆电力技术,2013(1):73-75.