串罐无料钟炉顶的料罐称重差压模糊补偿系统

周卫东

(中冶南方工程技术有限公司 自动化设计二所,武汉 430223)

高炉炉顶重量法布料已经成为高炉布料技术的应用趋势,而且重量法布料的前提条件就是料罐称的准确称量。高炉在正常生产时炉顶压力会处于1.5~2.5 kg的高压状态,料罐在炉顶压力的作用下受到一个向上的浮力,并且炉顶压力波动也会引起浮力波动,因此必须采用差压补偿系统来补偿炉顶压力对料罐称重值的影响。

目前常用的称量差压补偿技术方案为线性补偿方法,这种方法不能对线性补偿系数进行实时修正,不能持续保证料罐称重值的准确性和稳定性。在文献[1]中,描述了一种以周期记忆的补偿方法来校正称量差压补偿系数的方法,尽管该方法能够有效解决高炉外围因素造成的线性补偿系数漂移的技术问题,但生产实践表明,该方法对于“坏点”测量数据的敏感度过大,当由于恶劣工况造成炉顶压力或者料罐称量值严重不准时往往会造成自修正线性补偿系数的波动,并且没有“坏点”数据的去除机制,使得这些数据可能一直影响后面的自修正结果,存在自修正结果进一步恶化的隐患。平稳顺行是高炉生产的关键技术指标,应该尽量避免因为线性补偿系数的剧烈波动而引起的工况波动,因而对高炉炉顶称重的差压补偿方法进行进一步技术改进,提高差压补偿方法的鲁棒性能,改善高炉布料的控制水平,已成为该领域的研究热点[2-4]。

1 串罐无料钟炉顶的料罐称重差压模糊补偿系统优点

本文提供的一种串罐无料钟炉顶的料罐称重差压模糊补偿系统,与现有技术相比具有以下优点[5-6]:

1)充分利用料罐一次均压和二次均压过程中实时采集的压力和料罐称重数据对料罐称重压差补偿系数进行在线模糊建模,获得炉顶压力与料罐压力之差跟料罐称重压差补偿系数之间的非线性物理关系,能够有效解决高炉外围因素造成的压差补偿系数发生漂移的技术问题。

2)将基于在线过程数据的串罐无料钟炉顶的料罐称重差压补偿系数的计算模型应用于料罐卸料过程中料重差压补偿值在线计算环节,确保了重量法布料过程的准确控制,使得高炉无料钟布料系统能够稳定、均匀、精确地控制布料流量,显著提高高炉炼铁的冶炼水平,完全适应高炉生产过程的时变特性。

2 串罐无料钟炉顶的料罐称重差压模糊补偿系统及其实现

2.1 串罐无料钟炉顶的料罐称重差压模糊补偿系统简介

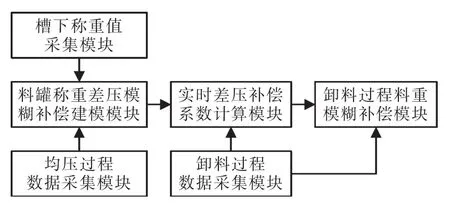

本文的目的是提供一种串罐无料钟炉顶的料罐称重差压模糊补偿系统,其结构如图1所示。包括槽下称量值采集模块、均压过程数据采集模块、料罐称重差压模糊补偿建模模块、卸料过程数据采集模块、实时差压补偿系数计算模块、卸料过程料重模糊补偿模块,它们以电信号相连。

图1 系统计算流程图Fig.1 Flow chart for calculating

槽下称量值采集模块用于每次料罐装料完毕之后,读取高炉槽下称量测量系统的料重槽下称量值W槽下。

均压过程数据采集模块用于在料罐一次均压和二次均压过程中分批次读取n组料重称量值Wi、炉顶压力 Pi和料罐压力值 Ti,其中 i=1,2,…,n;n为在料罐一次均压和二次均压过程中分批次读取数据的组数。

料罐称重差压模糊补偿建模模块与所述槽下称量值采集模块和均压过程数据采集模块相连接,用于接收所述信号:料重槽下称量值W槽下、n组料重称量值Wi、n组炉顶压力Pi和n组料罐压力值Ti,其中 i=1,2,…,n;建立压差补偿系数的 2n条模糊推理规则并定义其广义输入变量及模糊集合对应的模糊隶属函数,得到串罐无料钟炉顶的料罐称重差压补偿系数的计算模型参数。

卸料过程数据采集模块用于周期性读取料罐卸料过程中炉顶压力变送器、料罐压力变送器和料重称重变送器实时发送的信号值:炉顶实时压力P炉顶、料罐实时压力T料罐和物料实时称量值W称量。

实时差压补偿系数计算模块与所述料罐称重差压模糊补偿建模模块和卸料过程数据采集模块相连接,用于接收由所述料罐称重差压模糊补偿建模模块输出的串罐无料钟炉顶的料罐称重差压补偿系数的计算模型参数,同时用于接收由所述卸料过程数据采集模块输出的炉顶实时压力P炉顶、料罐实时压力T料罐,计算炉顶压力与料罐压力之差 ΔP=P炉顶-T料罐和实时差压补偿系数 K(ΔP)。

卸料过程料重模糊补偿模块与所述实时差压补偿系数计算模块和卸料过程数据采集模块相连接,用于接收由所述实时差压补偿系数计算模块输出的实时差压补偿系数K(ΔP),同时接收卸料过程数据采集模块输出的信号值炉顶实时压力P炉顶、料罐实时压力T料罐和物料实时称量值W称量,根据卸料过程料重差压补偿计算公式计算出补偿后的物料重量值W料重,并将W料重发送给炉顶料罐布料控制系统,以用于高炉的重量法布料,提高重量法布料的控制精度。

2.2 串罐无料钟炉顶的料罐称重差压模糊补偿系统的实现方法

如图2所示给出了串罐无料钟炉顶的料罐称重差压模糊补偿的流程图。

图2 系统控制流程图Fig.2 Flow chart for control system

基于图2,本文所述串罐无料钟炉顶的料罐称重差压模糊补偿的具体计算流程为

1)等待本次料罐装料完毕之后读取高炉槽下称量测量系统的料重槽下称量值W槽下。由于炉顶压力和料罐内部压力之间存在压力差,使得由料罐称重传感器实时给出的料重称量值失真,对于串罐无料钟炉顶可以借助高炉槽下称量测量系统的料重槽下称量值W槽下来表示本次料罐装料完毕后料罐中的真实料重。

2)在料罐一次均压和二次均压过程中分批次读取n组料重称量值Wi、炉顶压力Pi和料罐压力值Ti,其中 i=1,2,…,n;n 为在料罐一次均压和二次均压过程中分批次读取数据的组数。

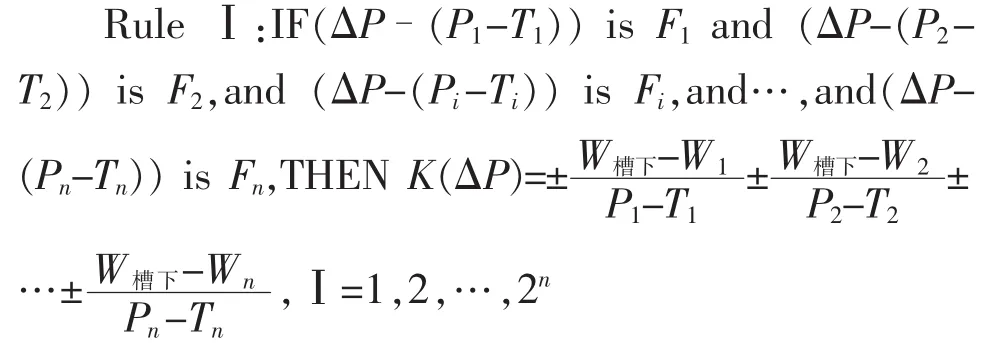

3)依据分批次读取的n组过程数据来建立压差补偿系数的第Ⅰ条模糊推理规则:

4)对于步骤3)中获得的2n条模糊推理规则,定义广义输入变量xi:

然后取广义输入变量xi对应的模糊集合正P和负N的模糊隶属函数分别为

式中:ki为大于等于 0 的常数,且有 i=1,2,…,n。

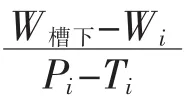

5)利用步骤3)中获得的2n条模糊推理规则和步骤4)中定义的广义输入变量及模糊集合对应的模糊隶属函数 μP(xi)和 μN(xi),得到如下串罐无料钟炉顶的料罐称重差压补偿系数的计算模型:

式中,e为指数函数。

6)在料罐卸料过程中,PLC控制器周期性读取炉顶压力变送器、料罐压力变送器和料重称重变送器实时发送的信号值P炉顶、T料罐和W称量,计算炉顶压力与料罐压力之差:ΔP=P炉顶-T料罐,依据步骤 5)中得到的串罐无料钟炉顶的料罐称重差压补偿系数的计算模型求取炉顶压力与料罐压力之差ΔP时的料罐称重差压补偿系数K(ΔP)。

7)动态计算料罐卸料过程中料重差压补偿值。

料罐卸料过程中,PLC控制器每读取一次炉顶压力变送器、料罐压力变送器和料重称重变送器实时发送的信号值P炉顶、T料罐和W称量, 由此计算出炉顶压力与料罐压力之差ΔP=P炉顶-T料罐后,利用以上步骤中得到的炉顶压力与料罐压力之差为ΔP时的料罐称重差压补偿系数K(ΔP)动态计算出卸料过程中料重差压补偿值,计算公式为

式中:W料重为料重差压补偿后的物料重量值;W净重为串罐无料钟料罐本身重量;K为当前压差补偿系数;k为附属在罐体上弹簧的弹性模量;Δx为附属在罐体上弹簧的形变量,在布料过程中Δx值基本保持不变。

将差压补偿后的W料重发送给炉顶料罐布料控制系统,以用于高炉的重量法布料,提高重量法布料的控制精度。

8)料罐布料完毕,等待下一次料罐装料。

经过上述步骤,实现了对串罐无料钟炉顶的料罐称重差压模糊补偿。

2.3 串罐无料钟炉顶的料罐称重差压模糊补偿系统的硬件组成

如图3所示是串罐无料钟炉顶的料罐称重差压模糊补偿系统硬件组成结构图,由PLC控制器、炉顶压力变送器、料罐压力变送器、料罐称重传感器、槽下称重传感器以及上位机组成。

图3 系统硬件结构图Fig.3 Hardware chart for system structure

所述PLC控制器接收从现场的称重传感器和压力变送器发送过来的过程数据,根据本发明系统各功能模块进行数据分析和在线计算,提供准确的实时差压补偿系数,同时将实时的差压补偿系数存储于PLC控制器的记忆数据库中,同时在上位机中显示。

所述炉顶压力变送器,其用来实时测量高炉炉顶压力值;

所述料罐压力变送器,其用来实时测量PW型串罐无料钟炉顶下料罐内部压力值;

所述料罐称重传感器,其用来实时测量PW型串罐无料钟炉顶下料罐重量值;

所述槽下称重传感器,其用来测取高炉槽下系统每一次向料罐装料的物料重量值。

3 应用研究

本系统有效性验证模型采用安钢2800 m3高炉总承包工程,其年平均利用系数为2.5,年工作日为350 d,年生铁产量为175×104t,上料方式为皮带上料,高炉炉顶采用PW型串罐无料钟炉顶,上、下料管有效容积为45 m3,料罐均压采用半净高炉煤气一次均压和氮气二次均压。

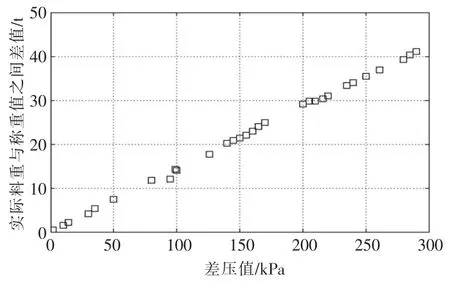

在对安钢2800 m3高炉串罐无料钟炉顶的料罐称重差压模糊补偿过程中,其进行一次和二次均压过程中采集的30组过程数据分布如图4所示,可以看出料罐实际重量与炉顶称重系统称量值之间的差值与差压值之间的非线性物理关系可以很清楚的表示出来。

图4 系统效果验证图Fig.4 Effect verification for system

4 结语

在压差值的不同区段,差压补偿系数是不同的,本控制系统可以实现对串罐无料钟炉顶的料罐称重差压的有效补偿,解决高炉外围因素造成的差压补偿系数发生漂移的技术问题,减少了高炉炉顶压力对料罐称重的影响,实现料罐高压力下的精确重量测量,确保了重量法布料过程的准确控制,使高炉无料钟布料系统能够稳定、均匀、精确地控制布料流量,显著提高高炉炼铁的冶炼水平,并成功应用于实际工程 (发明专利申请号:201310380081.8;申请日:20130827;发明专利授权通知书发文序号:2014081500701100)。因此,具有很好的推广前景。

[1]张骋杰,吴晨,徐岸非,等.炉顶料罐称重的差压补偿自修正方法[P],2010.

[2]僧全松.SS(僧氏)型无料钟技术的发展[C]//2008年全国炼铁生产技术会议暨炼铁年会,宁波,2008.

[3]僧全松.高炉无料钟装备国产化的进展[C]//第七届(2009)中国钢铁年会,北京,2009.

[4]严允进.推动高炉技术进步的有效途径[N].中国冶金报,2004-11-18(008).

[5]刘璐.长钢8号高炉供料自控系统设计浅析[N].世界金属导报,2005-01-25(006).

[6]张存保.首钢自主创新特大型高炉关键技术[N].首都建设报,2008-06-02(002).