关于塑料方凳的注射模设计与研究

彭清和,周著学

(闽南理工学院,福建 石狮 362700)

0 引言

本文叙述的塑料方凳所用材料为ABS,具有优良的综合性能和良好的成型加工及表面附着颜色的性能。ABS 原料容易获取,价格较为便宜。在日常生活中,ABS 用于生产食品包装容器,玩具,文具,体育用品,家具等。

1 塑料件成型工艺分析

1.1 塑料件的结构工艺性

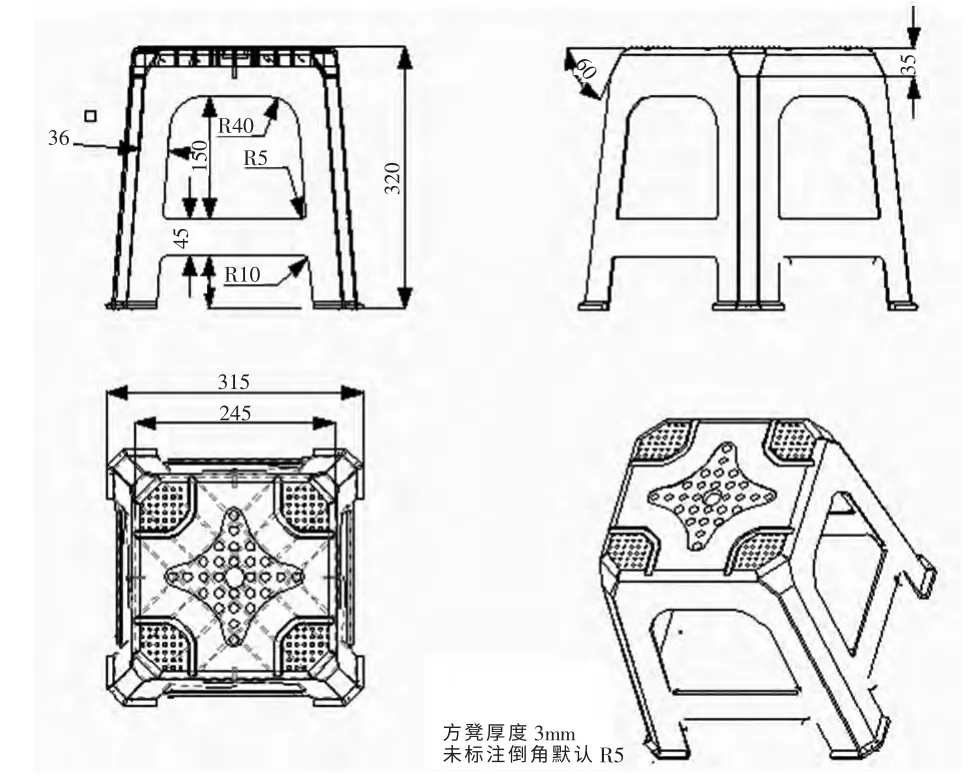

(1)塑料件的结构工艺性分析。如图1 所示,该注塑件的外形结构基本上为方形体,结构比较简单,对于尺寸精度的要求也不高,方凳注塑件的厚度为3mm,均匀分布,符合最小的厚度要求,所以采用注射成型的方式。

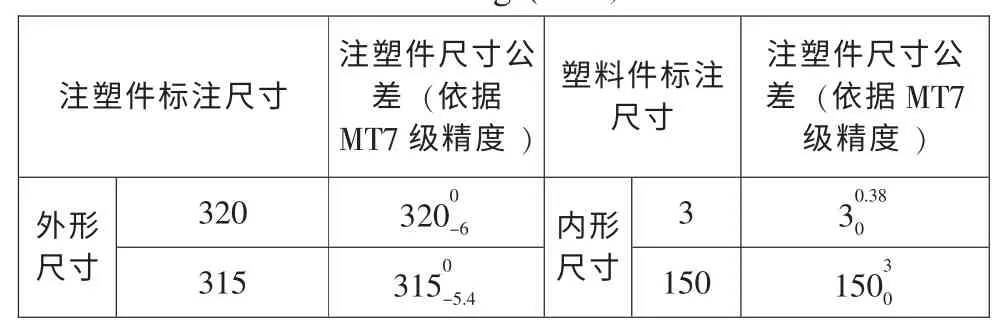

(2)塑料件的尺寸精度分析。方凳零件的外形比较大,但外形结构并不复杂,也没有与其他零件相配合的部位,所以对精度的要求并不是很高,本文将方凳的塑件尺寸精度定为MT7。若精度低,可降低模具的成本和成型模具的周期,用注射成型的工艺方法,能够很好地控制尺寸精度。依据MT7 级公差要求计算详见表2。

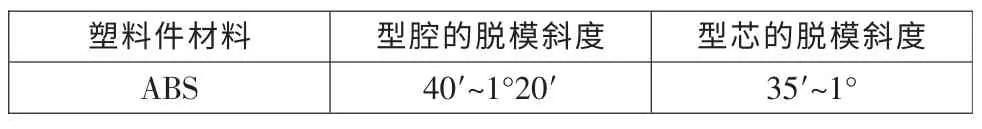

表1 ABS 材料参数Tab.1 ABS material parameters

图1 方凳零件图Fig.1 Square stool part drawing

(3)塑料件表面质量分析。方凳外形要求美观,且与人体接触,所以不可有毛刺。另外要求塑件的表面没有飞边,缩水,溶解痕,水泡等缺陷。方凳壁厚为3mm,比较容易注射成型,ABS 成型性能较好,塑料件的外形尺寸容易得到控制。

表2 方凳注塑件主要尺寸精度Tab.2 Main dimension precision of Square stool injection molding(mm)

1.2 关于注塑机

(1)计算塑料件体积和质量。方凳塑料件体积的计算:通过三维制图软件Pro/E 计算体积,得到方凳塑料件的体积为V≈876784mm3。

塑料件的质量计算:查模具设计手册,取塑料ABS的ρ=1.055g/cm3,由于采用直接浇口,一模一腔形式,流道内没有塑料体积,仅有浇道,所以塑料件的质量为:W1=Vρ=1.055×10-3×876784≈925.01(g)。

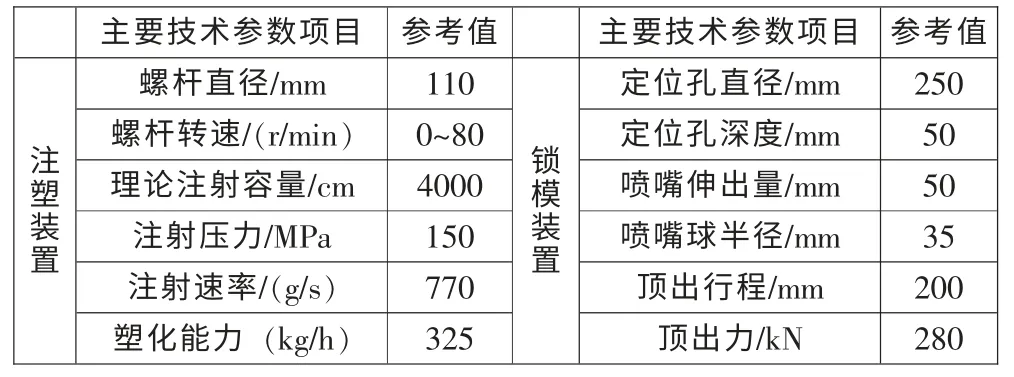

(2)主要技术参数。注射机的选择首先满足注射量要大于V≈876784mm3,其次由于方凳的长度比较大,所以还需校核模具的开模距离。由于方凳长度约为320mm,顶出距离约为330mm,加上模具模板的厚度,预估模具长度大小为900mm,开模后大小约为1200mm,因此选用SZ-4000/800 型塑料注射机进行生产,大多数塑料件皆可采用此种塑料注射机成型,依据调查相关数据查得该种注射机的主要技术参数,参考值如表3 所示。

表3 SZ- 4000/800 型塑料注射机的主要参数Tab.3 Main parameters of SZ- 4000/800 type plastic injection machine

(3)确定型腔数目。考虑到注射件的体积较大,SZ-4000/800 型塑料注射剂的额定注射量为1000cm3,本设计中的塑料件结构简单,单个的塑料件体积为876cm3。一个塑料件体积刚好小于此注射成型机的额定注射量,所以采用一模一腔的模具结构。

(4)确定注射成型的工艺参数。根据先前选择热塑性塑料(ABS)的性能及其成型特点,成型效率及一些工艺要求,查询相关数据,确定了注射成型工艺相关参数如表4 所示。

表4 塑料件的注射成型工艺参数Tab.4 injection molding process parameters of plastic parts

虽然方凳塑料件厚度只有3mm,但ABS 塑料是一种吸水性能很强的热塑性塑料,当需要使用ABS 时,必须在倒入注塑机前,提前对材料进行干燥,将水分含量控制在0.5%~0.2%(质量分数)之间,而且在加工过程是还要持续保温,以防重新吸湿。由于产品较大,冷却速度慢,需要对冷却系统进行设计。

2 分型面的选择以及浇注系统的设计

2.1 分型面的选择

考虑分型面位置时,依据分型面选择的原则。为了方便塑料件取出,分型面为最大轮廓处(即塑料方凳的最下端),位置摆放在模具正中,这样摆放能使浇注的温度、压力和塑料件饱和度都保持均匀,不会影响塑件的表面质量。

2.2 浇注系统的设计

(1)主流道设计。根据有关数据,查询得到SZ-4000/800 型塑料注射机的喷嘴的主要参数为:喷嘴孔直径d0=7mm;喷嘴圆弧半径R0=35mm。根据模具浇口和喷嘴的关系,主流道入口端球半径:R= R0+(1~2)mm=18mm+(1~2)mm,取R=37mm。主流道进口端孔直径:d=d0+1=7.5+1=8.5mm,取d=8mm。

为了便于拉料杆从主通道拉出,主流道设计成锥体,以1°单侧倾斜,由于设计是直接浇注所以没有分流道,为了便于注射机喷嘴与浇口套配合D=8mm 的进料端。主流道衬套采取可拆卸的浇口套,便于将来若出现损坏,可以及时更换。

(2)流道的设计。方凳塑料件的整体结构比较大,形状较为简单,壁厚大小为3mm,而且塑料方凳原料ABS的流动性较好。可以采用直接进料方式。

(3)料井设计。选择较为简单Z 形拉料杆的冷料井,浇道尽头钻小圆孔,当塑料凝结后,Z 形拉料杆将主流道勾住,最后把凝料拔出,拔出之后把主流道的部分去除。

3 模具设计的方案论证

3.1 型腔布局

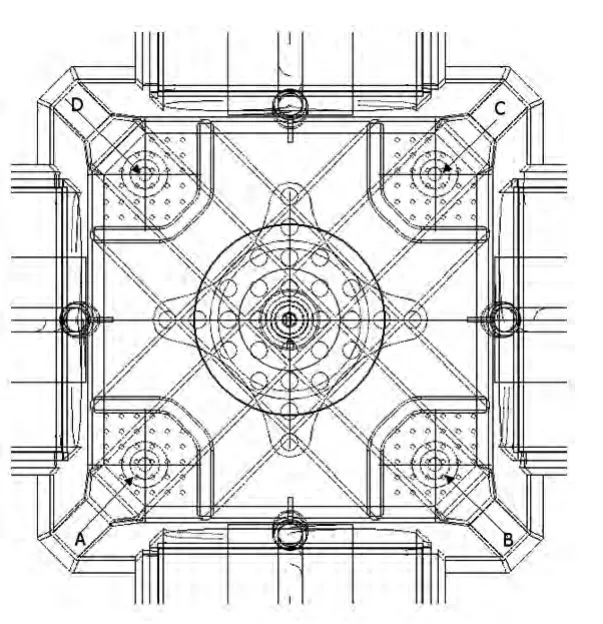

因为塑料件外形轴向对称,另外,塑料件的结构需要四面侧抽,所以型腔选择一模一腔,如图2 所示。

图2 型腔的排列方式Fig.2 Arrangement of the cavity

3.2 成型零件的结构

由于塑料件结构较大,考虑到材料和加工成本,模具的型腔采用镶块式型腔,见图3(在A 位置体现)。镶块式型腔是先加工在毛胚板上的,再将毛胚板与型腔板相结合,价格相对于整体式的要低,型腔板可以反复利用,可降低成本。工人的工作量也可适当减轻,所以可以采用镶块式结构。

图3 镶块式型腔Fig.3 Insert type cavity

3.3 推出机构的确定

推杆顶出位置如图4 所示。推杆顶出位置分别用A、B、C、D 标出,推杆长度=S 垫块-S 推板+S 支承板+S 动模板=395-43+50+318.5=763.5mm。因为是方凳设计本身具有一定的拔模角度,利于脱模,所以推杆脱模力不大。对推杆无过多要求。

根据塑料件的形状特点,塑料件成型开模后,塑料件留在动模一侧,四面孔由侧型芯成型。由于成型该塑料件的塑料ABS 有很好的塑性与强度,所以直接采用顶针顶出。

3.4 合模导向机构的设计

塑件精度不高,塑件的形状、模仁在模具分布位置对称,没有明显的单边注射侧力,可以使用最常见的导柱导向定位机构,导柱的长度要确保推件板推出塑料件后不脱落。

3.5 冷却系统的设计

图4 推杆顶出位置Fig.4 Position of push rod

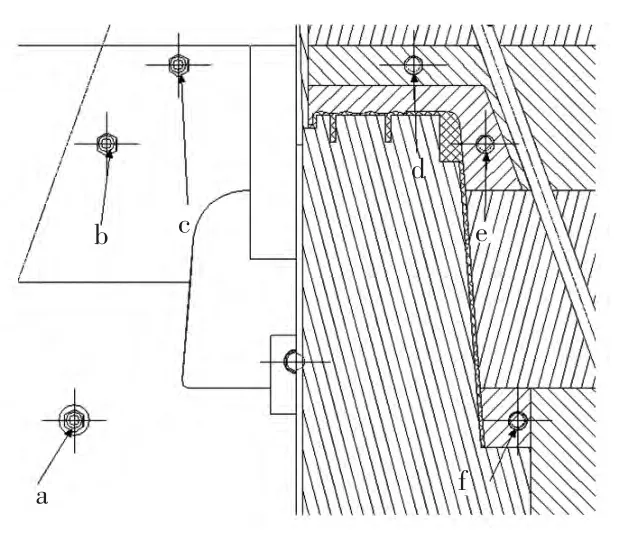

方凳塑料件生产规模为大批量,需要尽可能的缩短成型需要的时间,从而提高生产效率。塑件成型需要充分的冷却,并且要均匀。在模具动模及定模扳上开出冷却水道,采用冷却水道来冷却模具整体的温度;冷却水道由一边进入另一边流出,从而缩短成型的冷却时间,分布如图5 所示。

为了让水始终保持湍流的形态,依据水的体积流量查找模具设计手册得出:d=10mm。

采用侧抽、顶杆、镶块与板、板与板之间的间隙进行排气,并不需要设计排气系统。

图5 冷却水道布置位置已用a~f 标出Fig.5 Cooling water channel layout has been marked with a~f

4 结束语

塑料方凳的注射模设计与研究主要包括塑料件成型工艺分析、分型面的选择、浇注系统的设计、成型零件的结构设计、推出机构的确定、冷却系统的设计。本文系统地从这几个方面进行了论述,其中重点对塑料件成型工艺、浇注系统的设计、推出机构的确定进行了分析。对设计过程中的重点难点都用图表示并进行了分析。

[1]盛永华.塑料成型工艺及模具设计[M].华中科技大学出版社,2006.

[2]黄义俊,等.注塑模具课程设计指导[M].华中科技大学出版社,2011.

[3]何冰强,高汉华.塑料模具设计指导与数据汇编[M].大连理工大学出版社,2007.

[4][日]叶尾臣一;许鹤峰(译).注塑模具设计和应用[M].北京:轻工业出版社,1989.

[5]中国标准出版社第三编辑室.塑料模具标准汇编[M].北京:中国标准出版社,1997.

[6]阎亚林.塑料模具图册[M].北京:高等教育出版社,2004.

[7]蒋继宏.注塑模具典型结构100 例[M].北京:中国轻工业出版社,2001.