PCB数控背钻机械钻孔机钻孔深度异常原因分析

刘定昱 王 星 蔡小丽 翟学涛(深圳市大族数控科技有限公司,广东 深圳 518057)

PCB数控背钻机械钻孔机钻孔深度异常原因分析

Paper Code: S-049

刘定昱 王 星 蔡小丽 翟学涛

(深圳市大族数控科技有限公司,广东 深圳 518057)

通讯行业的发展对高频电路板制造的需求越来越高,为确保高频信号的完整性和阻抗连续性,在PCB制造过程中采用和常规制造不同的工艺流程。全工艺流程的核心工艺为背钻工艺,背钻工艺采用有特殊控深功能的PCB数控机械钻孔机对多余的过孔分支进行钻除。在背钻加工过程中,钻深和钻浅是影响背钻功能的两大因素,特别是钻深。如果在加工过程中出现钻深,该通讯背板将无法使用,直接造成报废。通讯背板单价昂贵,且背钻工序处于全工序的后段工序,所以对设备和工艺可靠性要求很高。本文从PCB数控背钻机械钻孔机设备和背钻钻孔工艺的角度,对引起钻孔深度异常的原因进行大量的实验和分析,并给出可行的处理办法。

背钻;钻深;钻浅;通讯背板;PCB数控背钻机械钻孔机

随着全球通讯行业的迅速发展,高阶多层通讯板需求急剧增加,4G或更高频数字信号传输对高频电路板制造提出更高的要求。普通多层线路板在信号经过时在过孔处有不连续信号通路,容易引起阻抗不连续,并带来衰减、反射、延迟等信号完整性问题。为了解决过孔带来的信号完整性问题,PCB厂商多采用背钻工艺加工特殊的多层线路板来确保信号的完整性,行业内也称这种板为通讯背板。

通讯背板采用和常规制造不同的工艺流程,全工艺流程中核心工艺为背钻工艺,如图1所示。背钻工艺一般在图电后,所以需要二次定位,这样对钻孔机的精度要求高。

图1 通讯背板制造流程

背钻是用比钻孔工序更大直径的钻头,从过孔的背面将沉铜电镀孔内多余的过孔分支金属钻掉,如图2所示。由于钻头端部有钻尖角,过孔分支不可能完全去除掉,剩余过孔分支在业内被称为Stub,其长度为B值。

图2 背钻示意图

目前,业内B值一般保持在50~150 μm范围内, B值太大影响信号传输, B值太小Stub在后续的蚀刻工序中有被蚀刻掉导致断路的可能。随着PCB向高密集、微型化发展,层间厚度越来越小,B值也逐步变小。影响B值公差的主要因素有介质厚度公差、铝片厚度公差和PCB机械背钻钻孔机的背钻控深精度。

业内,背钻工艺的两大难点是钻深和钻浅。在加工过程中出现钻深,是无法弥补的,会直接导致整板报废。通讯背板价格昂贵,同时由于背钻在制程的最后几道工序,所以出现钻深造成的损失较大。因此每家公司对背钻的设备和工艺要求极高。引起深度异常的原因综合了工艺和设备等不确定因素。由于背钻完成后,其钻孔深度无法立刻检查,所以背钻深度异常问题一般在几个工序以后才能检查出来,追述问题的原因就异常困难。而大部分生产企业,背钻深度异常一两个月会发生一次,所以找到影响深度异常的因素有着重大的意义。

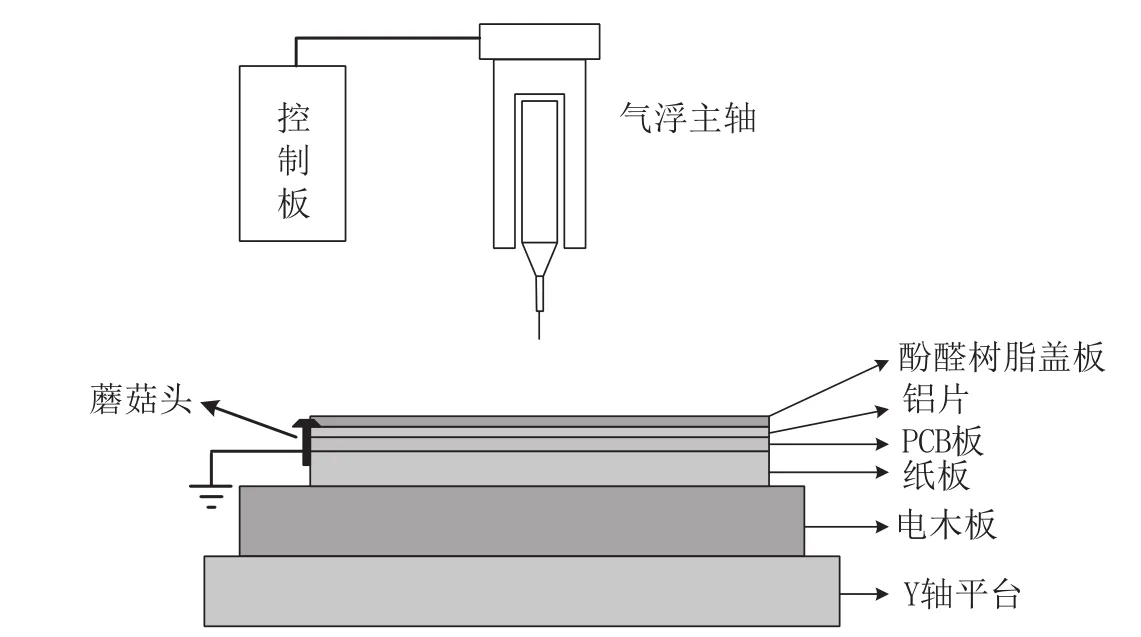

1 背钻功能的实现原理及系统构成

PCB数控机械钻孔机上实现背钻加工,常用办法是将PCB数控机械钻孔机上的气浮主轴作为信号通道,视其为电容,压缩空气为绝缘介质,动子和定子为电容的两极。将铝片通过蘑菇头接地,控制板产生交流信号通过气浮主轴,当气浮主轴夹持刀具碰到覆盖在PCB板上的铝片时形成回路,而刀具离开铝片则信号断路。当信号回路形成瞬间Z轴方向上的光栅尺读数头记录的位置即为背钻起点位置,借助Z轴光栅尺进行精确的深度控制钻孔完成背钻,如图3所示。

图3 背钻加工示意图

为提高钻孔加工效率,多采用6轴级联的PCB数控机械钻孔机进行加工。

矿区内共发现19条煤脉,其中主要煤脉7条,次要煤脉12条。它们均产于河沥溪组地层的断裂破碎带中,其产状和形状,严格地受断裂构造所控制,酷似热液贯入的金属矿脉。常明显切穿地层层理,而与断层面的产状相吻合,并随相应断裂带的产状变化而变化。因其倾角较陡(>60°),可称之为“立槽型”煤脉。

6轴级联背钻加工设备中,电气采用CBTD(接触钻信号控制)板和Z轴光栅尺共同反馈信号到运动控制器里实现深度控制的加工。

在软件系统中,背钻一般有LODI和SUTO两个参数值供修改,定义了平面范围LODI内允许的Z轴方向的深度控制误差值SUTO。因在被加工范围内,作为地回路的铝片表面平整度非常高,在100 mm范围内,误差一般都可以控制在正负0.02 mm内,LODI设定为10 mm ~ 100 mm范围,前后两孔的触发表面应该在SUTO范围内,如果前后孔超出SUTO设定值,则以上次孔深度为参考加工。

图4 LODI和SUTO参数描述

2 引起钻孔深度异常的原因与分析

不同厂家生产的PCB数控机械钻孔机都有类似LODI和SUTO参数设置控制,但是在实际加工中仍然不时发生背钻深度异常。对这些异常进行深入的分析,为分析更准确,设定SUTO值为正负0.1 mm,LODI值为50 mm,在LODI参数范围内,SUTO值超出设定范围后,上位机报警,同时捕捉接触钻信号控制板上的示波器图形,示波器上捕捉的图形是时间信息,其屏幕上显示的最后一个波形为报警发生时的波形,从波形和时间信息来对比上位机的Z向触发位置异常信息,以寻找异常出现时候的原因。

2.1 电木板表面不平整引起的钻孔过深或者钻浅

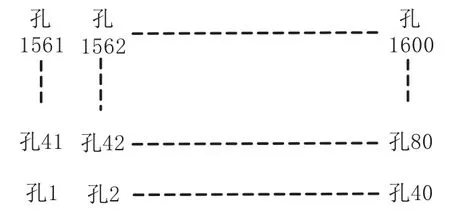

示波器通道1和通道2分别记录的是1号轴的采样信号和输出波形,通道3和通道4记录2号轴的采样信号和输出波形,LODI值为50 mm,SUTO值为正负0.1 mm,在钻孔过程中,偶尔在示波器上出现1号轴比2号轴提前9.8 ms触发现象。

Z轴下行速度为0.8 m/min, 在9.8 ms内移动的距离为0.13 mm,说明1号轴的刀尖提前0.13 mm碰到铝片表面。从波形上分析,无任何异常,表示1号轴异常发生时,铝片表面比前一孔提高0.13 mm。经切片处理后测试,发现该孔出现钻深0.13 mm现象。

分析其他切片正常的孔的波形图,正常钻孔时,1号轴比2号轴普遍滞后0.4 ms触发。分析原因,主要是Z轴等高和板材在50 mm平面范围的误差造成,可以满足客户使用要求。

图5 钻孔顺序阵列示意图

钻孔点采用单点触发,记录钻孔表面触发值。钻孔完成后,横向偏移1 mm的位置再重新钻一遍。根据系统触发值绘制加工平面图,第一次钻孔和第二次钻孔所绘图形趋势基本一致。说明从示波器上观察到的提前和滞后触发来源确定为板面不平整。

根据上面得到的启发,把同次加工的6个轴表面触发位置图绘制出来,发现各轴图形形状并不一致,表面都有0.2~0.3的变化值。

针对上述现象,针对6号轴比较突出的点,从上到下检验。铝片、背钻板、纸板、都很平整,没有异常突起或凹陷现象。在突出点位置,用2 kg压力模拟加工状态下压脚下压,用千分表测量异常位置,发生0.2 mm左右凸起。移除被加工板,发现该位置有销钉孔劈锋。电木板单价昂贵,客户会反复使用,多次使用后,电木板表面会密布销孔,销孔劈锋无法避免。

客户端同行设备出现故障,进行同样测试时,对6个轴的表面触发图绘制出来,每个轴的表现不一,较好表面在0.2~0.25范围变化,5号轴与6号轴分别有0.8和0.9高度变化。

为避免该问题出现,首先要尽量保证背钻板表面平整度在0.2 mm以内变化,其次应避免使用超出SUTO值后,以前一个孔作为参考深度,如图6所示。当钻到第4只孔时,由于孔4距离孔3在LODI设置范围内,且孔4位置突起导致表面触发值与孔3位置表面触发值差异大于SUTO值,那么孔4的终钻位参考孔3终钻位,导致孔4钻深。

经多次测量,如果电木板正常公差,销钉孔无劈锋,电木板螺钉无凸起现象,整个背钻板表面平整度在0.2 mm范围内变化,所以可将SUTO值设置为大于0.3 mm来避免因软件保护带来钻深和钻浅。

图6 SUTO设置过小引起的钻深

2.2 刀具缠屑引起的提前触发导致钻浅

用多通道示波器分别监控不同轴的接触钻信号控制板,示波器屏幕实时图像显示刀尖触碰铝片的波形为刀具接触铝片时为高电平,离开铝片时为低电平。在试验过程中,分析原因确定,在刀具接触铝片前有短暂的导通形成电流回路,造成提前触发,经切片分析,这些孔出现背钻深度过浅。

经实际的加工检验,主要是钻孔过程中,铝片加工产生的长金属屑缠绕在刀具上,在加工下一个孔的时候,造成金属缠绕物提前接触铝片,形成回路提前触发造成钻孔深度过浅。

解决方向是在加工过程中不产生长金属屑或即使有长金属屑在加工过程中也不会提前触发,根据行业内的加工方式,在接地铝片上面再放一层薄酚醛树脂盖板,这样既可以减少长金属屑也可以防止金属屑提前触发导电铝片。

2.3 长金属屑造成刀具与接地吸屑罩短路引起的提前触发钻浅

缠绕在刀具上的长金属屑也会造成刀具和吸屑罩导通,造成回路提前触发。吸屑罩主要是在加工过程中把加工下来的粉屑吸走,但在吸的过程中会造成长金属屑将刀具和吸屑罩导通。

解决的方向是将吸屑罩与地绝缘,并与主轴定子导通,因此吸屑罩与刀具等电位。即使吸尘过程中长金属屑将刀具和吸屑罩导通也不会引起任何提前触发信号产生。

2.4 重复钻孔引起的钻孔过深

在加工过程中发生断刀或其他异常中断后,更换刀具后重新钻孔。在加工次孔时会出现触发报警并显示首孔波形异常。一般控制系统软件中,为确保在断刀后不会出现漏钻或钻浅,系统默认断刀后对已经完成的孔进行补孔。对普通通孔加工没有影响,但是对深度控制的背钻加工,因第一次加工时,铝片已经被钻过,造成表面触发值低,导致钻深。在背钻机器中需要屏蔽重钻功能,在全部背钻孔加工完成后,再重新更换铝片进行补钻。

2.5 蘑菇头接地不良引起钻深

背钻功能的信号检测是让交流信号通过气浮主轴,当气浮主轴夹持刀具碰到覆盖在背钻板材上的接地铝片时形成回路,离开铝片则信号断路。接地铝片是通过蘑菇头接地的。如果蘑菇头接地不良,那么当刀具碰到铝片表面,回路没有形成,上位机默认还没有找到表面触发位置,开始直接钻孔,造成钻深发生。在背钻中一定确保蘑菇头接地良好。

3 加工样件切片分析

使用上述5种工艺改善后的大族数控HANS-F6MB背钻机型进行加工测试,六个轴同时钻0.4 mm、0.85 mm、1.6 mm、2.3 mm、2.7 mm五种不同深度的孔,随机取样并进行加工切片。为测量准确,采用放大100倍光学显微镜,随机取样5个样本进行切片测量,并统计切片数据如表1。

表1 HANS-F6MB 6个轴钻5种深度不同孔切片数据(mm)

目前,业内高端主流背钻钻深精度公差为±0.05 mm,业内背钻深度异常引起的报废率要求控制在3‰内。从表1可以看到最大深度差异轴为1号轴所钻孔5位置,其背钻深度公差为负46 μm,完全满足生产需求。

4 结论

基于大族HANS-F6MB背钻机型的精度和可靠性,辅以文中全部工艺改善,通过多台机器大批量的背钻板加工测试,深度控制良好,表面触发稳定,无钻深和钻浅现象发生。

经多次测试,文中每种工艺对于背钻深度控制是必要的,也从试验中验证测试和实验方法是可行的和正确的。

引起背钻深度异常原因复杂,除设备因素外,还有工艺因素、生产过程因素、人为因素等,除上述试验的影响因素外,更多细致的影响因素需PCB生产厂商和更多的钻机设备生产厂家更深入的研究。

[1] 徐伟. 高速通信电路系统背板过孔影响的研究[J]. 电子科学, 2010(19)∶10-12.

[2] 陈健. 机械背钻孔制作技术研究浅谈[J]. 印制电路信息, 2014(1)∶59-62.

Abnormal over-depth drilling analysis on PCB CNC backdrilling

LIU Ding-yu WANG Xing CAI Xiao-li ZHAI Xue-tao

The telecommunication industry development imposes growing high requirements on high frequency PCB manufacturing. And in order to keep high frequency signal integrity and consistent impedance, the process and technology different from conventional manufacturing must be used. The core of such a full process is backdrilling process, which utilizes special depth controlled PCB CNC drilling machine to drill redundant via branches. During backdrilling process, over-depth(overrun) or under-depth(underrun) are the two main factors which affect backdrilling functionality and quality, especially, if over-depth occurred, it will cause direct faulty of backplane board and lead to backplane board malfunction. As a result, backplane can’t be used anymore. The expense of backplane board is high and usually backdrilling is in the last stage of whole backplane board manufacturing. Thus it needs high reliability on drilling equipment and process. From the point of backdrilling process and PCB CNC drilling machine control, this paper analyzed over-depth root causes based on a large amount of real tests and gave a practical solution method on over-depth drilling issue.

Backdrilling; Over-Depth; Under-Depth; Telecommunication Backplane Board; PCB CNC Drilling Machine

TN41

A

:1009-0096(2015)03-0046-05