焙烧温度对新型MnOχ-FeOy催化剂结构和性能的影响

张 路,姜浩锡,赵 静,李永辉

(1. 天津大学 绿色合成与转化教育部重点实验室,天津 300072;2. 天津大学 石油化工技术开发中心,天津 300072)

专题报道

焙烧温度对新型MnOχ-FeOy催化剂结构和性能的影响

张 路1,2,姜浩锡1,2,赵 静1,2,李永辉1,2

(1. 天津大学 绿色合成与转化教育部重点实验室,天津 300072;2. 天津大学 石油化工技术开发中心,天津 300072)

以Mn(acac)3和Fe(acac)3(质量比1∶1)为原料,采用超临界抗溶剂法制备了Mn-Fe复合氧化物前体,在适宜的温度下焙烧后得到新型MnOχ-FeOy纳米球形催化剂。通过TG-DTG、N2吸附-脱附、XRD、XPS、NH3-TPD表征和活性评价,考察了焙烧过程对MnOχ-FeOy催化剂的结构、活性组分的组成及其选择性催化还原(SCR)反应性能的影响。实验结果表明,前体的焙烧过程促进了催化剂晶体结构的转变,对Mn-Fe固溶体的形成具有重要作用。当焙烧温度为500℃时,所制备的MnOχ-FeOy催化剂表面B酸和L酸中心的数量最多、SCR反应性能最好,在原料气 (NO(φ=1×10-3)、NH3(φ=1×10-3)、O2(φ=2%)和Ar(平衡气))空速 50 000 h-1、反应温度180~260℃、常压条件下,NO的转化率保持在92%以上,最高达97%,且N2选择性为100%。

锰-铁复合氧化物;选择性催化还原;焙烧温度;超临界抗溶剂法;一氧化氮;氮气

利用NH3为还原剂的选 择性催化还原(SCR)反应是目前最有效的脱除烟道气中NOχ的方法,而适宜的催化剂是该反应的决定因素,很多研究者进行了低温SC R催化剂的研究与开发。Tang等[1]研究了活性炭负载的Mn基催化剂,Huang等[2]报道了介孔SiO2负载 Mn-Fe复合氧化物催化剂的制备与催化性能。据报道,MnOχ-FeOy催化剂在低温下具有较理想的抗水和抗硫性能,低温SCR活性很高,而且有较宽的活性温度窗口[3-4],而MnOχ-FeOy催化剂中Fe与Mn物种间的强相互作用可能是产生高活性的根本原因,同时制备方法对该催化剂的结构和性能有很大影响。与传统方法相比,超临界抗溶剂(SAS)法可得到粒径较小且分布均匀的催化剂颗粒,从而为反应提供更多的活性中心[5-6]。

焙烧温度对催化剂的结构和活性也有较明显的影响。汪根存等[7]研究发现,较高的焙烧温度会促进Fe与Mn之间的掺杂,提高催化剂的稳定性;但焙烧温度过高会引起催化剂的烧结,导致平均孔径增大,比表面积显著减小。同时,焙烧温度过高会导致NO还原活性下降[8-9]。

本工作根据前期研究结果[2,10],以Mn(acac)3和Fe(acac)3为原料,通过SAS法制备了Mn-Fe复合氧化物前体,焙烧后得到新型MnOχ-FeOy纳米球形催化剂;考察了焙烧温度对催化剂结构和催化性能的影响,筛选出最佳焙烧条件。

1 实验部分

1.1 催化剂的制备

Mn-Fe复合氧化物前体的制备:将前体盐Mn(acac)3和Fe(acac)3配制成总含量为0.5%(w)的前体盐溶液,其中,Mn(acac)3与Fe(acac)3的质量比为1∶1。采用美国Thar公司SAS50型超临界抗溶剂装置进行造粒,以CO2为抗溶剂,甲醇为溶剂。操作条件为:CO2流量45 g/min,前体盐溶液流量1 mL/min,压力10 MPa,温度45℃。

焙烧过程:采用英国Lindberg公司的BF 51866C-1型马弗炉。将制得的Mn-Fe复合氧化物前体分别于空气气氛中在400,500,600,700,800℃下焙烧3 h,得到MnOχ-FeOy纳米球形催化剂。

1.2 催化剂的表征

TG-DTG分析采用Mettler公司TGA/ DSTA851型热重分析仪。N2吸附-脱附表征采用Micromeritics公司Tristar 3000型比表面积及孔结构分析仪,在液氮冷阱(77 K)中进行测定,BET法计算比表面积,BJH法计算孔体积及孔分布。XRD表征采用Rigaku公司D/max 2500型X射线衍射仪,CuKα射线。XPS表征采用PerkinElmer公司PHI-1600型X射线光电子能谱仪,MgKα射线,以C 1s电子结合能(284.6 eV)为标准进行校正。NH3-TPD表征采用Micromeritics公司AutoChemⅡ 2920型化学吸附仪,先将试样在150℃下用He气预处理2 h,然后降温至60℃,持续通入NH3气2 h进行化学吸附,再用He气进行吹扫,最后在He气流中以10℃/min的速率程序升温至500℃。

1.3 催化剂活性的评价

采用微型固定床反应器评价催化剂的活性,反应器为长300 mm、内径8 mm的不锈钢管。称取0.2 g催化剂和0.4 g石英砂,均匀混合后放入反应器中。含NO(φ=1×10-3)、NH3(φ=1×10-3)、O2(φ=2%)和Ar(平衡气)的混合气经混合罐预热后,以100 mL/min的流量进入反应器,在空速50 000 h-1、反应温度100~260℃、常压条件下进行反应。反应后气体进入在线分析系统,采用Kane公司KM9106 Quintox型烟气分析仪和Agilent公司6820型气相色谱仪对反应产物进行分析,采用5A分子筛柱分离N2,采用Plot-Q柱分离N2O,柱温30℃;He为载气,流量15 mL/min。

2 结果与讨论

2.1 焙烧温度对催化剂结构的影响

2.1.1 TG-DTG分析结果

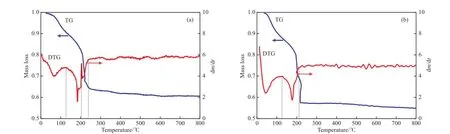

图1为SAS法制备的Mn-Fe复合氧化物前体及前体盐Mn(acac)3试样的TG-DTG曲线。由图1可看出,Mn(acac)3试样的DTG曲线出现了两个失重峰,第一个失重峰出现在150℃之前,表示脱去试样表面吸附水的过程;第二个失重峰出现在150~220℃内,表示Mn(acac)3试样的分解过程;220℃之后TG曲线逐渐趋于平缓,表示Mn(acac)3试样已分解完全。而Mn-Fe复合氧化物前体的DTG曲线中出现了3个较明显的失重峰,150℃之前的失重峰表示前体表面吸附水的脱除过程;第二个失重峰在150~220℃内,表示前体中Mn(acac)3的分解过程;第3个失重峰出现在220~260℃内,表示前体中Fe(acac)3的迅速分解过程;260℃之后TG曲线逐渐趋于平缓,说明前体已完全分解转变为Mn-Fe复合氧化物。因此,为保证前体分解完全,选择焙烧温度在400℃以上。

图1 SAS法制备的Mn-Fe复合氧化物前体(a)及前体盐Mn(acac)3试样(b)的TG-DTG曲线Fig.1 TG-DTG curves of Mn-Fe composite oxide precursor(a) and Mn(acac)3sample(b) pre pared through supercritical anti-solvent process.

2.1.2 比表面积和孔结构测定结果

图2为不同焙烧温度下制备的MnOχ-FeOy催化剂的孔分布曲线,催化剂的比表面积、孔体积和晶格参数等结构特性见表1。由表1可看出,随焙烧温度的升高,试样的孔体积和比表面积均呈先增大后减小的趋势。这可能是因为随焙烧温度的升高,前体盐逐渐分解完全,分解时所产生的气体具有一定的造孔功能,从而增大了催化剂的比表面积和孔体积;但随焙烧温度的进一步升高,催化剂颗粒存在一定程度的烧结,出现孔道坍塌和颗粒团聚现象[11],使比表面积和孔体积降低。由图2也可看出,当焙烧温度为5 00℃时,孔分布较集中,主要在3.7 nm附近,此时孔体积和比表面积也最大(见表1);随焙烧温度的进一步升高,孔分布曲线逐渐趋于平缓,孔结构逐渐消失。

图2 不同焙烧温度下制备的MnOχ-FeOy催化剂的孔分布曲线Fig.2 Pore distribution curves of MnOχ-FeOycatalysts prepared at different calcination temperature.

表1 不同焙烧温度下制备的MnOχ-FeOy催化剂的结构特性Table 1 Textural properties of the MnOχ-FeOy catalyst s prepared at different calcination temperature

2.1.3 XRD表征结果

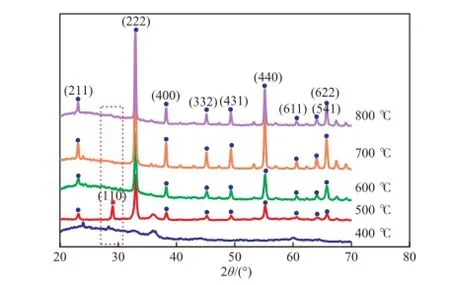

不同焙烧温度下制备的MnOχ-FeOy催化剂的XRD谱图见图3。由图3可看出,当焙烧温度为400℃时,获得了具有无定形结构的MnOχ-FeOy,符合SAS法制备的纳米氧化物颗粒前体的普遍特征[12],说明此时完整的晶体结构尚未形成。随焙烧温度的升高,形成了Mn2O3的立方晶系方铁锰矿结构(JCPDS卡No.24-0508),该结构在2θ=23.1°,32.9°,38.2°,45.2°,49.3°,55.2°,65.8°处出现明显的特征峰。当焙烧温度为500℃时,出现了MnO2(110)晶面的特征峰,但随焙烧温度的进一步升高,MnO2的特征峰消失。这与郭学益等[13]报道的560℃后MnO2特征峰逐渐消失,出现Mn2O3特征峰的结果相符。说明焙烧温度对催化剂的晶体结构有重要影响。

根据Scherrer公式计算试样的晶粒尺寸,计算结果见表1。由表1可看出,随焙烧温度的升高,晶格参数及晶粒尺寸均逐渐增大。说明随焙烧温度的升高,催化剂逐渐烧结致使晶粒长大,这与比表面积和孔结构的分析结果一致。焙烧温度升高导致晶格参数增大,说明焙烧过程对Mn-Fe固溶体的形成具有重要的作用。

2.1.4 XPS分析结果

为研究焙烧温度对催化剂表面元素组成的影响,对不同焙烧温度下制备的MnOχ-FeOy催化剂进行XPS测试,所得O 1sXPS和Mn 2pXPS谱图见图4和图5;通过对图4和图5中的峰面积进行积分,得到各价态O,Mn,Fe元素的相对含量,计算结果见表2。

图3 不同焙烧温度下制备的MnOχ-FeOy催化剂的XRD谱图Fig.3 XRD patterns of the MnOχ-FeOycatalysts prepared at different calcination temperature.

图4 不同焙烧温度下制备的MnOχ-FeOy催化剂的O 1s XPS谱图Fig.4 O 1s XPS spectra of the MnOχ-FeOycatalysts prepared at different calcination temperature.

图5 不同焙烧温度下制备的MnOχ-FeOy催化剂的Mn 2p XPS谱图Fig.5 Mn 2p XPS spectra of the MnOχ-FeOycatalysts prepared at different calcination temperature.

由图4可看出,MnOχ-FeOy催化剂的O 1s峰经过解叠后,分别获得归属于晶格氧(Olatt)、表面氧(Osur:O2-,O22-,O-)和吸附氧(Oads:吸附水中的羟基氧)的3个特征峰[14]。表面氧物种是参与NOχ还原反应的活性物种,“MnO”的电子转移过程促进了活性氧物种的形成。随焙烧温度的变化,晶格氧的结合能发生改变,代表Mn的化合价发生变化。由表2可看出,随焙烧温度的升高,晶格氧含量逐渐增加,说明氧物种的活动性受到了限制。表面氧物种的含量呈先增多后减少的趋势,当焙烧温度为500℃时,表面氧物种含量最高,为SCR反应提供了更多的活性中心。由图5可见,MnOχ-FeOy催化剂的Mn 2p XPS谱图呈现出两个不对称的特征峰,结合能较高的位置对应于 Mn 2p1/2的特征峰,结合能较低的位置对应于 Mn 2p3/2的特征峰[15],两者间距约11.6 eV。将Mn 2p3/2轨道的能谱进行解叠,可分别得到结合能为640.6,641.6,643.2 eV的3个峰,它们分别对应于试样中不同价态的 Mn2+,Mn3+,Mn4+物种[15-16]。

由表2可知,焙烧温度不同时,对应于Mn2+,Mn3+,Mn4+物种的结合能略有变化,当焙烧温度为500℃时,不同价态Mn元素对应的结合能最高,同时Mn4+的相对含量较高,且随焙烧温度的进一步升高,Mn4+的相对含量基本未发生变化。推测出现这一现象是由于Fe3+的掺杂作用和Mn氧化物随温度变化发生的自身氧化还原反应之间的协同作用:一方面,Fe3+物种对Mn3+和Mn2+具有氧化作用,Fe的掺杂促进了Mn4+物种的生成;另一方面,随焙烧温度的升高,氧化还原反应速率加快,Mn氧化物中Mn的价态呈逐渐降低的趋势。上述两方面的综合作用有助于稳定MnOχ-FeOy中表面Mn4+物种的价态。

表2 MnOχ-FeOy催化剂的Mn 2p,Fe 2p,O 1s的XPS分析结果Table 2 XPS characterization results of Mn 2p,Fe 2p and O 1s of the MnOχ-FeOycatalysts

2.2 焙烧温度对催化剂的吸附和催化性能的影响

2.2.1 NH3-TPD测试结果

由于NH3在SCR反应中作为还原NOχ的还原剂,无论按照L-H机理还是E-R机理,均认为催化剂表面吸附的NH3在催化反应中起到了至关重要的作用[17-18]。为研究焙烧温度对NH3吸附性能及催化剂表面酸性的影响,进行了NH3-TPD测试,所得NH3-TPD曲线见图6。

图6 不同焙烧温度下制备的MnOχ-FeOy催化剂的NH3-TPD曲线Fig.6 NH3-TPD curves of the MnOχ-FeOycatalysts prepared at different calcination temperature.

NH3在催化剂表面的吸附与活化对SCR反应过程有极其重要的作用[19],NH3可在催化剂表面进行较强的化学吸附。图6的NH3-TPD曲线中100℃以下的脱附峰为物理吸附的NH3,120~140℃处的脱附峰代表NH3在催化剂表面羟基上弱吸附形成的NH4+,200~230℃处的脱附峰为NH3在B酸中心强吸附形成的NH4+和NH3共价吸附在L酸中心形成的配位态NH3[10,20-22],这些化学吸附物种在SCR反应过程中均具有催化活性。由图6可看出,随焙烧温度的升高,NH3脱附峰的面积先增大后减小,说明强酸和弱酸中心的数量均呈先增大后减小的趋势;当焙烧温度为500℃时,表面酸中心的数量最多;当焙烧温度达到800℃时,表面酸中心的数量最少。这可能是因为,随焙烧温度的升高,催化剂中Mn-Fe复合氧化物晶粒迅速长大,活性物种在催化剂表面的分散度降低,失去了一部分表面活性中心。因此,催化剂在500℃下焙烧后具有最高的NH3吸附性能。

2.2.2 SCR催化活性测试结果

焙烧温度对MnOχ-FeOy催化剂SCR反应活性的影响见图7。由图7可见,随焙烧温度的升高,催化剂的活性高低变化顺序为:MnOχ-FeOy(500℃)>MnOχ-FeOy(400℃)>MnOχ-FeOy(600℃)>MnOχ-FeOy(700℃)>MnOχ-FeOy(800℃)。当焙烧温度为500℃时,催化剂的SCR反应活性最高,NO的转化率最高达到97%,在180~260℃的活性温度范围内,NO的转化率均保持在92%以上,且N2选择性为100%。说明焙烧温度对催化剂的活性有较大的影响。

图7 不同焙烧温度下制备的MnOχ-FeOy催化剂的低温SCR反应活性Fig.7 Low-temperat ure selective catalytic reduction activity of MnOχ-FeOycatalysts prepared at different calcination temperature.

3 结论

1)以Mn(acac)3和Fe(acac)3(质量比1∶1)为原料,采用SAS法制备了Mn-Fe复合氧化物前体,在适宜的温度下焙烧后得到新型MnOχ-FeOy纳米球形催化剂。随焙烧温度的升高,催化剂的比表面积和孔体积呈先增大后减小的趋势,当焙烧温度为500℃时,孔体积和比表面积最大,且孔分布较集中。

2)焙烧过程促进了催化剂晶体结构的转变。当焙烧温度为400℃时,呈现无定形结构;当焙烧温度提高后,主要表现为具有立方晶系结构的Mn2O3;当焙烧温度为500℃时,出现了MnO2晶相,且随焙烧温度的进一步提高,MnO2晶相消失。焙烧温度对Mn-Fe固溶体的形成具有重要的作用。

3)当焙烧温度为500℃时,MnOχ-FeOy催化剂表面B酸和L酸活性中心的数量最多,催化剂的SCR反应活性最高,NO的转化率最高达97%,在180~260℃的活性温度范围内均保持在92%以上,且N2的选择性为100%。

[1]Tang Xiaolong,Hao Jiming,Yi Honghong,et al.Low-Temperature SCR of NO with NH3over AC/C Supported Manganese-Based Monolithic Catalysts[J].Catal Today,2007,126(3):406-411.

[2]Huang Jihui,Tong Zhiquan,Huang Yan,et al.Selective Catalytic Reduction of NO with NH3at Low Temperatures over Iron and Manganese Oxides Supported on Mesoporous Silica[J].Appl Catal,B,2008,78(3):309-314.

[3]Lin Qichun,Hao Jiming,Li Junhua.Fe Promotion Effect in Mn/USY for Low-Temperature Selective Catalytic Reduction of NO with NH3[J].Chin Chem Lett,2006,17(7):991-994.

[4]Wu Zhongbiao,Jiang Boqiang,Liu Yu e.Effect of Transition Metals Addition on the Catalyst of Manganese/Titania for Low-Temperature Selective Catalytic Reduction of Nitric Oxide with Ammonia[J].Appl Catal,B,2008,79(4):347-355.

[5]Jiang Haoxi,Huang Pan,Zhang Minhua,et al.Controllable Synthesis of Ce1-χZrχO2Hollow Nanospheres via Supercritical Anti-Solvent Precipitation[J].Mater Charact,2012,63:98-104.

[6]Wang Huiqin,Jiang Haoxi,Zhang Minhua,et al.Syn thesis of Highly Dispersed MnOχ-CeO2Nanospheres by Surfactant-Assisted Supercritical Anti-Solvent(SAS) Te chnique:The Important Role of the Surfactant[J].J Supercrit Fluid,2014,92:84-92.

[7]汪根存,惠海涛,李文怀,等.焙烧温度对Fe-Mn催化剂结构和合成低碳烯烃性能的影响[J].石油化工,2009,38(6):622-629.

[8]顾立军,谢颖,王乐夫,等.焙烧温度对CuO/γ-Al2O3和CeO2-CuO/γ-Al2O3催化剂NO还原活性的影响[J].燃料化学学报,2004,32(2):235-239.

[9]高岩,栾涛,徐宏明,等.焙烧温度对选择性催化还原催化剂表征及活性的影响[J].中国电机工程学报,2012,32(z1):143-150.

[10]Liu Fudong,He Hong,Ding Yun,et al.Effect of Manganese Substitution on the Structure and Activity of Iron Titanate Catalyst for the Selective Catalytic Reduction of NO with NH3[J].Appl Catal,B,2009,93(1):194-204.

[11]许灵瑞,王继锋,杨占林,等.载体焙烧温度对MoNiP/ γ-Al2O3加氢催化剂活性的影响[J].石油化工,2014,43(8):908-913.

[12]何春燕,姜浩锡,张敏华.超临界抗溶剂法制备纳米氧化铝颗粒[J].催化学报,2007,28(10):890-894.

[13]郭学益,刘海涵,李栋,等.二氧化锰晶型转变研究[J].矿冶工程,2007,27(1):50-53.

[14]Wang Xingyi,Kang Qian,Li Dao.Catalytic Combustion of Chlorobenzene over MnOχ-CeO2Mixed Oxide Catalysts[J].Appl Catal,B,2009,86(3):166-175.

[15]Tang Qiwen,Jiang Luhua,Sun Gongquan,et al.Effect ofSurface Manganese Valence of Manganese Oxides on the Activity of the Oxygen Reduction Reaction in Alkaline Media[J].ACS Catal,2014,4(2):457-463.

[16]Huang Chih-Chia,Khu Ngee-Huat,Yeh Chen-Sheng.The Characteristics of Sub 10 nm Manganese Oxide T1Contrast Agents of Different Nanostructured Morphologies[J].Biomaterials,2010,31(14):4073-4078.

[17]Yang Shijian,Wang Chizhong,Yan Naiqiang,et al.Low Temperature Selective Catalytic Reduction of NO with NH3over Mn-Fe Spinel:Performance,Mechanism and Kinetic Study[J].Appl Catal,B,2011,110(2):71-80.

[18]Luo J-Y,Hou X X,Epling W S,et al.Spatially Resolving SCR Reactions over a Fe/Zeolite Catalyst[J].Appl Catal,B,2011,102(1):110-119.

[19]Choi Eun-Yong,Nam In-Sik,Kim Young Gul.TPD Study of Mordenite-Type Zeolites for Selective Catalytic Reduction of NO by NH3[J].J Catal,1996,161(2):597-604.

[20]Ma Lei,Li Junhua,Arandiyan Hamidreza,et al.Influence of Calcination Temperature on Fe/HBEA Catalyst for the Selective Catalytic Reduction of NOχwith NH3[J].Catal Today,2012,184(1):145-152.

[21]Eigenmann F,Maciejewski M,Baiker A.Selective Reduction of NO by NH3over Manganese-Cerium Mixed O xides:Relation Between Adsorption,Redox and Catalytic Behavior[J].Appl Catal,B,2006,62(3):311-318.

[22]Wang Z-M,Kanoh H.Calorimetric Study on NH3Insertion Reaction into Microporous Manganese Oxides with (2×2)Tunnel and (2×∞) Layered Structures[J].Thermochim Acta,2001,379(1):7-14.

(编辑 安 静)

专题报道:利用NH3为还原剂的选择性催化还原(SCR)反应被认为是目前最有效的脱除烟道气中NOχ的方法,筛选合适的催化剂是当前研究的重点。天津大学石油化工技术开发中心进行了MnOχ-FeOy中空纳米颗粒的制备与研究,通过调节焙烧温度考察了焙烧过程对非负载型 MnOχ-FeOy催化剂的结构、活性组分的组成及其催化脱硝性能的影响。研究结果表明,前体的焙烧过程促进了催化剂晶体结构的转变,对Mn-Fe固溶体的形成有重要作用,进而影响催化剂的脱硝活性。适宜条件下获得的MnOχ-FeOy催化剂在低温下具有较理想的抗水和抗硫性能,低温SCR活性很高,而且有较宽的活性温度窗口。该研究结果为开发新型脱硝催化剂提供了重要依 据。见本期1288-1294页。

天津大学石油化工技术开发中心简介:天津大学石油化工技术开发中心(简称石化中心)成立于1984年,建有9 600 m2的科研大楼,拥有多台(套)当代的实验研究设备、多功能组合式全流程模拟试验装置、先进的分析及测试仪器、流体力学计算软件、化工过程模拟软件及配套的大型物性数据库;主要学科领域集中在化学工程与技术、石油与天然气工程等一级学科,同时涉及生物工程、机械工程、控制科学与工程、环境科学与工程等学科。研究开发方向涉及化学反应工程、分离工程、传递过程、计算流体力学、分子模拟、应用催化、超临界流体技术、高分子材料、精细化工与基因工程等领域。石化中心与化工学院共同组建了“教育部绿色合成与转化重点实验室”、与精馏技术国家重点实验室共同组建了“985 二期化工过程工程化研究平台”,成为天津大学化学工程与技术学科及高水平科研平台的重要组成部分,形成了集研究生培养、基础研究、中间放大试验、工程化及产业化为一体的科研开发与成果转化创新基地。著名化工专家陈洪钫教授、谈遒教授先后担任过石化中心主任,现任主任为张敏华教授。

石化中心倡导理论与实践的有机结合,重视解决实际工程问题,鼓励创新并致力于科研成果向实际生产力的转化,聚焦生物质能源与生物质资源加工技术,先后成功开发并工程化了具有国际先进水平及自主知识产权的万吨级聚碳级双酚A生产成套技术、燃料乙醇生产技术、生物乙烯与衍生物生产技术等重大项目,与国内众多石油化工企业有密切的合作。已累计完成科研开发及工程化项目300余项,其中成套技术30项,获国家暨省部级科技进步奖20项,获国内外授权专利100余项。

联系方式:022-27404702,022-27409585,022-27405976;Email:shzx@tju.edu.cn

Effects of Calcination Temperature on Structure and Performances of MnOχ-FeOyCatalyst

Zhang Lu1,2,Jiang Haoχi1,2,Zhao Jing1,2,Li Yonghui1,2

(1.Key Laboratory for Green Chemical Technology of Ministry of Education,Tianjin University,Tianjin 300072,China;2.R&D Center for Petrochemical Technology,Tianjin University,Tianjin 300072,China)

MnOχ-FeOycomposite oxide precursor was prepared from Mn(acac)3and Fe(acac)3with a mass ratio of 1∶1 by supercritical anti-solvent method,and then MnOχ-FeOyn anosphere catalysts were prepared through the calcination of the precursor at different temperature.The catalysts were characterized by means of TG-DTG,N2adsorption-desorption,XRD,XPS and NH3-TPD,and used in the selective catalytic reduction of NO.The influences of the calcination process on the structure,composition and activity of the catalysts were investigated.The results indicated that the calcination promoted the crystal structure transformation and the solid solution formation.At the calcination temperature 500℃ and mass ratio of Mn(acac)3to Fe(acac)31∶1,there were more Br☒nsted and Lewis acid sites on the surface of the prepared catalyst,so its reduction performance was better.Under the conditions of GHSV 50 000 h-1of feed gas withφ(NO) 1×10-3,φ(NH3) 1×10-3,φ(O2) 2% an d Ar(balance gas),180-260℃ and atmospheric pressure,the conversion of NO and the selectivity to N2could reach more than 92% and almost 100% respe ctively,with the highest conversion of 97%.

manganese-iron composite oxide;selective catalytic reduction;calcination temperature;supercritical anti-solvent process;nitric oxide;nitrogen

1000-8144(2015)11-1288-07

TQ 426.8

A

2015-07-02;[修改稿日期]2015-08-22。

张路(1989—),女,河北省邯郸市人,硕士生,电邮 zhanglu19890921@126.com。联系人:李永辉,电话 022-27406119,电邮 liyh@tju.edu.cn。

国家自然科学基金项目(20976120);天津市自然科学基金项目(09JCYBJC06200)。