核级管壳式换热器的典型质量问题及监督措施

周新华,刘世辉,张军怀

(1.三门核电有限公司,浙江台州317112;2.中广核工程有限公司,广东深圳518124)

核级管壳式换热器的典型质量问题及监督措施

周新华1,刘世辉1,张军怀2

(1.三门核电有限公司,浙江台州317112;2.中广核工程有限公司,广东深圳518124)

核二、三级管壳式换热器在核电站得到广泛的应用,其制造质量的好坏关系着核电站的安全运行。重点分析了核电站管壳式换热器的结构特点和制造工艺,结合监造人员多年的工作经验,对核二、三级管壳式换热器制造过程中出现的典型质量问题,以处理过程为主线,阐述了质量改进和监督措施,为后续核二、三级管壳式换热器的监造工作,提供经验反馈和参考。

核电;核级换热器;管壳式;监造;质量;控制;处理;措施

0 概 述

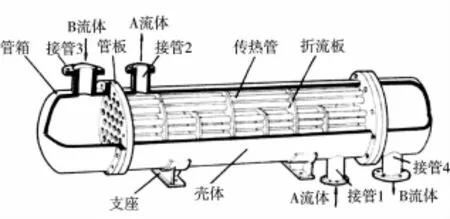

管壳式换热器的主要优点是单位体积所具有的传热面积较大,换热效果好。此外,换热器的结构简单,制造材料的选用范围较广。因此,换热器作为不可缺少的换热设备,被广泛应用于各个领域,尤其在核电厂中,作为主要单元设备的换热器,数量众多,型号各异,如蒸汽发生器、低压加热器、高压加热器、冷凝器、冷却器等。在核电站各种辅助系统中,均由管壳式换热器对料液进行加热或冷却。

目前,压水堆核电站的核二、三级管壳式换热器主要有余热排出热交换器、安全壳喷淋热交换器、再生热交换器和下泄热交换器,在AP1000堆型中,还有非能动余排热交换器等。这些热交换器分布于核电站多个系统内,如:余热排出系统RRA、安全壳喷淋系统EAS、化学和容积控制系统RCV、冷却水系统RRI、核岛冷冻水系统DEG、蒸汽发生器排污系统APG、硼回收系统TEP、辅助给水系统ASG等,担负着涉及正常工况、失水事故工况和停堆检修期间核电站多个系统介质的压力、温度调控作用,保障核电站的安全运行。管壳式热交换器典型结构,如图1所示。

图1 管壳式热交换器典型结构

现结合多年监造工作的实践经验,对压水堆的核二、三级管壳式热交换器制造工艺的特点进行对照剖析,并针对几类典型质量问题产生的原因、处理过程及监督改进措施等进行了分析和总结,为后续管壳式热交换器的监造工作,提供借鉴或参考。

1 核级管壳式热交换器结构和制造流程

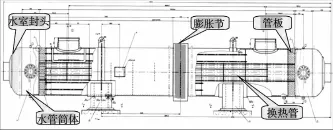

核二、三级管壳式热交换器由管箱、壳体、管板、管子等零部件组成,其结构较紧凑,排管较多,在相同壳体直径下的换热面积较大,制造较简单。以安全壳喷淋热交换器和非能动余排热交换器为例,其设备结构,如图2、图3所示。

图2 安全壳喷淋热交换器的结构图

图3 非能动余排热交换器的结构图

壳体的材料为碳钢,由2个筒体和1个膨胀节连接形成壳体组件,壳体组件的两端分别与2块管板焊接,壳侧入口设置了防冲挡板,避免进口流体冲击管束引起换热管的振动。

采用奥氏体不锈钢换热管穿过支撑板后组成管束,并将换热管胀接在两端的管板上。

进出口水室的材料为碳钢,由三部分构成:与管板焊接的水室筒体、与水室筒体焊接的封头和带有盖板的手孔组件。

支座的材料为碳钢,壳体支撑是两个焊接在设备壳体上的鞍式支座。

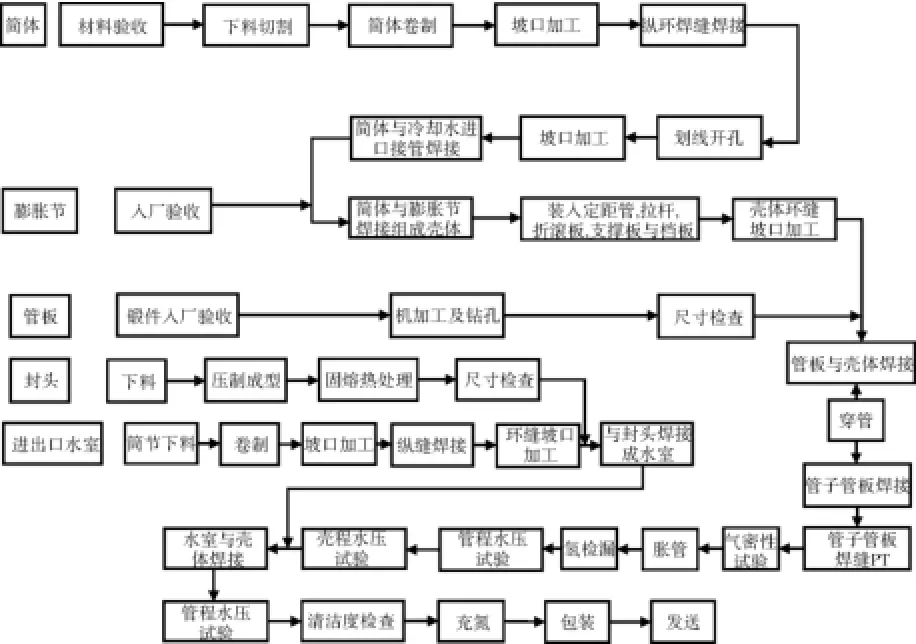

安全壳喷淋热交换器工艺流程,如图4所示。热交换器的制造工艺涉及到钢板卷制、校形、管板堆焊、筒体对接焊、热处理、钻孔、管子管板胀接封口焊、无损检验等多道关键工序。在驻厂监造过程中,需对重点工艺流程进行质量控制,设置质量控制见证点,从工艺文件的检查、人员资质、设备检验、流程控制、最终结果的验证等几方面把住关口,与制造厂的质量管理工作相互促进,最大限度地确保设备的制造质量。

图4 安全壳喷淋热交换器的制造工艺流程

2 制造过程中的典型质量问题和监督措施

结合设备监造人员多年的工作经验,现就以管板加工、管子管板胀接、管子管板焊接、清洁度控制、水压试验等方面出现的典型质量问题,简要介绍对质量问题的跟踪及处理措施。

2.1管板加工质量的控制

核级管壳式换热器的管子管板接头是管程与壳程两个回路的结合部,其重要性极高,所以,对管板管孔的机加工要求较高。

由于核级管壳式换热器管孔的长径比(孔深与孔径之比)较大,孔径的公差范围要求控制在0~0.05 mm,管孔粗糙度≤Ra3.2,孔间距15±0.1 mm,管孔与管板平面垂直度公差≤0.1 mm。[3]对管板的加工要求较高。

某日,在检查换热器管板机加工后尺寸时,目视发现管板壳侧中间区域的部分管孔内壁,有3条划痕,为环向封闭形状,深度为5~40μm,数量为70多只管孔。经过细致分析,认为因管板钻孔时的排屑方式为内排屑,加工时,将大量高压切削液压入钻杆和工件孔壁之间的空隙,再流入切削区,然后与切屑一起从钻杆的内孔排出。在铰钻过程中,产生了大量的切削热,使切削刃处形成了积屑瘤,导致排屑存在问题。切屑被堵在铰刀排屑槽内,此时,转动的钻杆就会把管孔内壁碰伤,使部分管孔存在环向划痕。

为此,需对管板材料及机加工进行质量控制,监控的重点包括了几个方面。

(1)对管板材料进行入厂复验,尤其要注意材料力学性能的复验,需重点关注管板的锻造比。在管板入厂的无损检测中,重点关注超声波检查,注意管板材料是否有分层现象。

(2)检查管板钻孔的工艺评定件,确保机床设备满足工艺加工的要求。

(3)注意管板钻孔时的装夹工步,采用千分表检查管板平面的高度差,确保管孔加工的垂直度。

(4)严格执行钻孔的工艺操作规程,注意观察钻孔时枪钻的转速、进给量;防止因长时间钻孔及冷却液失效导致钻头过热;修磨钻头刃口后,检查钻头是否偏心;铰孔前,仔细检查铰刀槽内的情况,及时对铰刀进行清理,合格后再进行后续工序,确保铰孔质量;改进铰刀排屑槽,选择适当的切削转速和切削量,认真检查加工后管孔的表面粗糙度,以及对管孔的间距进行复查,确保符合图纸要求。

2.2 换热管管子管板焊接前穿管和清洁度的检查

焊接换热器的管子管板前,对穿管和清洁度的检查是十分重要的。在管板和隔板组装的焊接过程中,如果没有采取保护措施,将导致焊接时的飞溅物残留在管板孔内,如在穿管前的清洁度检查中没被发现,穿管后会造成换热管的外壁划伤,导致大量换热管的报废,现场检查中发现有问题的换热管实物,如图5所示。

为此,在管子管板穿管前,需对管束装配的清洁度进行检查。

图5 管板清洁度差造成管子划伤

(1)换热管的质量检查

在换热管制造过程中,要注意换热管的化学成分,材料的Co≤0.20%;P≤0.0018%;传热管不允许拼接,在有效长度内只允许采用机械方法切割;不得采用局部退火以降低传热管两管端的硬度;每根钢管进行涡流或超声波探伤的无损检测,并逐根进行水压试验检查。[3]在使用换热管前,要完成管子的入厂复验工作,重点关注表面粗糙度(Ra≤3.2),每根换热管表面不应有划痕、碰伤和其他有害缺陷。[3]

(2)管板孔径尺寸的检查

在穿管前,需对管板钻孔尺寸检查。检查管孔尺寸是否超差,管孔尺寸和管子外径尺寸决定了胀接时的间隙尺寸。间隙尺寸偏小,可能造成穿管困难,间隙尺寸偏大,不能确保胀接质量。

(3)关键性表面的检查要求

应对换热管表面及管板表面进行检查,被检表面不应有划伤,氧化色等情况。穿管前,对管板孔使用丙酮与酒精进行清洗,通过目视检查或内窥镜等设备加以检查,确保管板与隔板孔无油污、无锈蚀、无毛刺及贯穿性划痕;检查换热管端部除锈或去除钝化层,管端打磨长度小于2倍管板厚度。

(4)穿管前,对管板孔与隔板孔的同轴度进行检查,确认管束拉杆无变形;穿管前核实钢管的规格。设置专用的穿管空间,确保工装的同轴度;检查定距拉杆的间距不能超过图纸的标定值。

2.3 管子管板焊接质量的控制

制造过程中,换热管与管板的焊接接头的数量最多,也是换热器在使用过程中失效最为频繁的地方,其连接质量直接关系到换热器质量。所以,应设置见证点进行重点检查。

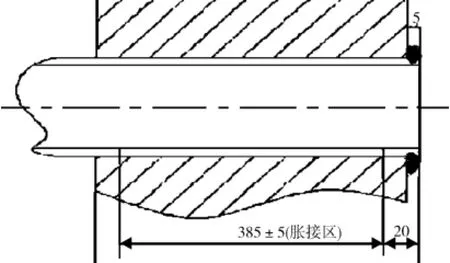

换热管与管板的连接方式有胀接、焊接、胀接+焊接等型式,由于核电站管壳式热交换器运行在密封性能要求较高的工作环境,同时承受振动或疲劳载荷,并有间隙腐蚀;[1]所以,核级管壳式热交换器的管子与管板的连接,常采用先焊接后胀接的工艺方式。管子管板焊接+胀接的示意图,如图6所示。

图6 管子管板焊接+胀接示意图

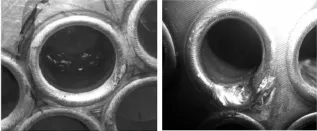

在管子管板封口焊中,如果没有控制好电流、起弧点、保护气流量等焊接参数,同时,管孔的清洁度不佳,就易产生焊接缺陷,如图7所示。

图7换热器管子管板封口焊的缺陷

为此,需在设备监造过程中,重点对某些操作过程进行控制。

(1)焊接前的清洁度检查。管口附近必须清理干净,尤其要注意管板孔桥内侧有无锈蚀和油污,使用白布浸润丙酮等清洁剂后,逐孔进行擦洗,保证“白布进,白布出”。

(2)检查管口的平齐度。管口的伸出量要符合图纸要求,超出管板堆焊平面的管口部分,需要进行刮头处理。

(3)检查管子管板焊接见证件。管子与管板焊接见证件母材的制取、数量、尺寸必须满足技术文件要求,注意检查见证件焊接参数是否满足技术文件要求,见证件试验时间是否满足RCC-M规定的2个月的时间限制,只有检查见证件合格后才允许在设备上焊接。[5]

(4)对管子与换热管焊接过程的检查。重点是检查影响管子管板焊接质量的各项因素(焊材、设备、工艺参数、环境、人员资质)是否满足焊接工艺的要求。检查焊缝成形是否均匀一致,无表面裂纹、表面气孔等缺陷;焊缝及热影响区内不得有裂纹、未焊透和咬边等缺陷存在。焊接后,应对焊缝进行无损检测(主要是PT检查)、气密性试验、氦检漏和水压试验,对焊接质量的验证需重点关注。

2.4 管子管板胀接的质量控制

管壳式换热器管子管板的胀接是靠管子和管板变形达到密封和紧固的一种机械连接,是对管壁施以一定的载荷,使伸入管板孔内的换热管直径扩张,产生塑性变形,而管板仍处于弹性变形范围内,当载荷移除后,管子与管板孔形成了过盈配合,依靠两者间的残余压应力,达到紧固和密封的连接作用。当管板材料的屈服强度大于管子材料的屈服强度时,管子处于塑性变形状态,管板处于弹性变形状态,管板的弹性力保证了管子管板的残余压应力和密封性[4],使胀口达到一定的胀接强度,同时也起到了定位作用。

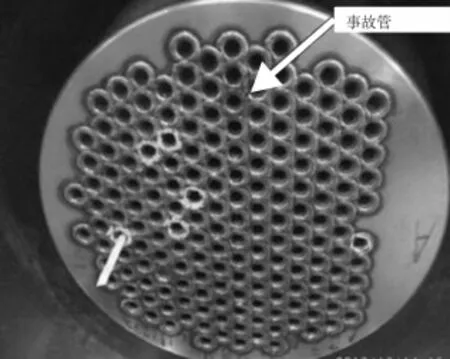

对胀接器械的检查是十分重要的,例如,在胀接过程中,胀杆在热交换器管板孔内断裂,使30 mm长的胀杆头堵在管内,深度约650 mm,如图8所示。该胀杆还在使用限制次数内,导致断裂是因胀杆的强度不足,最终只能采取堵管措施。

图8 胀接过程中胀杆在热交换器管板内断裂

有鉴于胀接工序对后续管子管板的焊接工序起着极其重要的作用,所以尤其要重视该工序的检查工作。

(1)在胀接前,应核查胀接工艺评定报告,验证胀接工艺参数的合理性。进行胀接工艺评定时,需检测管子胀后壁厚的减薄量,一般控制在0.05~0.1 mm。[3]注意检查胀接评定的有效期,一般为3年。

(2)对胀接环境的检查。穿管和胀管工作都应在专用的清洁棚中进行,环境温度需在5℃以上,胀接场地必须保持清洁,无铁屑、油污等杂物。

(3)胀接操作人员和检查人员须持证上岗,操作人员应经过培训和考核合格后,才能进行相关的胀接操作。

(4)产品见证件的胀接,应随换热器的胀接操作同时进行,应尽快进行见证件的检验和试验,其结果记录在试验报告中,确保见证件与产品的“同生”关系。[2]

(5)开始胀接时,注意检查每班次开始胀接时的胀管压力、保压时间;胀接后,注意检查胀杆的O型圈是否被破坏;每次胀接后,须检查胀杆是否发生弯曲或出现折痕;注意检查每根胀杆的使用次数,如果达到使用次数限值必须更换。[2]

(6)胀接操作过程中,必须对已胀管孔和未胀管孔及需补胀管孔做好标记,以防止漏胀和重复胀接。胀接后,检查人员需100%检查管子的胀紧率,检查是否存在漏胀等情况。

(7)胀接后的尺寸检查,是对胀接质量进行验证的必要工序,主要检查壁厚减薄量和胀接过渡段的尺寸,将胀接长度控制在管板壳侧的表面内。

(8)胀接后的密封性检查,一般是采用气密性试验,验证是否有漏胀,检查人员应该全程跟踪见证。

2.5 水压试验的质量控制

换热器水压试验分为壳程水压试验和管程水压试验,是测试设备整体结构和严密性的强度试验,是检验设备能否满足性能要求的重要手段,经过水压试验后,标志着设备制造的初步成功。所以,在水压试验过程中设置了停工待检点,其中包括水压试验前检查及试验过程中的检查。

(1)试验前的文件检查。检查试验的适用文件是否为有效版本。

(2)试验前对设备实物的检查。检查试验场地的准备情况,是否有安全保护措施;是否按技术要求规定的力矩,对待检设备的密封螺栓进行了紧固。

(3)对试验工艺装备的检查。检查试验设备及仪表是否在校验有效期内,检查仪表的设置位置及仪表的最大量程是否适当;需安装不少于2块经校验合格的压力表;检查试验温度是否满足要求(检测设备壁温和试压水的温度),检查试压水水质检测报告的有效性。

(4)在试压过程中,要注意升、降压过程中的规范性,严格按照试验适用文件控制升、降压速率,核查保压时间是否满足要求,试验压力是否超过试验规程要求的范围。

(5)试压过程中,要注意检查泄漏、压降、变形和异常响动等情况;重点关注角焊缝及规格较大的法兰密封面是否存在渗漏或者滴水。

(6)水压试验后,注意检查是否及时排水、清洁、干燥(注意干燥露点及湿度);注意水压试验后密封面是否出现损伤;是否及时更换密封垫片等密封部件。

3 结 语

核二、三级管壳式热交换器的制造周期虽然短,但该类设备的性能关系着核电站的安全运行。通过对制造过程中发生的质量问题进行分析,提出了在质量监造中需重点关注的工艺流程及控制方法,对后续该类设备的质量监造工作,提供借鉴和参考。

参考资料:

[1]GB151-1999.管壳式换热器[S].

[2]石曾伟,高俊根,刘世辉.核级热交换器管子管板胀接及质量控制[J].电站辅机2013,34(2):5-8.

[3]核工业第二设计研究院.2、3级设备用热交换器传热管技术条件[S].2004(A版).

[4]陈春雄,朱建伟.浅析机械胀管评定[J].电站辅机,2000,21(3):6-9.

[5]RCC-M2000+2002补遗.压水堆核岛机械设备设计和建造规则[S].

简讯

俄罗斯将帮助埃及建设首座核电站

据埃及国家电视台报道,埃及将与俄罗斯在埃及北部的马特鲁省,合作建设该国首座核电站。

两国已就合作建设核电站事宜,签署了谅解备忘录。双方还同意建设埃俄自由贸易区,在苏伊士运河走廊经济带上,建设俄罗斯工业城,并加强双方在军事领域的合作。

摘自上海电气电站设备有限公司电站辅机厂技术部《信息简讯》第196期

Typical Quality Problems and Supervision Measures for Nuclear Shell and Tube Heat Exchangers

ZHOU Xin-hua1,LIU Shi-hui1,ZHANGJun-huai2

(1.Sanmen Nuclear Power Co.,Ltd.,Taizhuo 317112,zhejiang,China;2.China Nuclear Power Engineer Co.,Ltd.,Shenzhen 518124,Guangdong,China)

Shell and tube heat exchanger is widely used in nuclear power plant.The safe operation of the nuclear power plant depends on manufacturing quality.This paper focuses on the analysis of shell and tube heat exchanger of nuclear power plant structure characteristics and key manufacturing technology,combining the mill supervision personnel experience.By describing of the treatment process of several typical quality problems in the manufacturing process,the paper discusses the quality improvement and supervision measures,in order to provide the experience feedback and reference for the follow-up of nuclear power plant of shell and tube heat exchanger the supervision work.

nuclear power;nuclear heat exchanger;shell and tube type;supervision;quality;control;treatment;measures

TL353

:B

1672-0210(2015)01-0005-05

2014-11-27

周新华(1975-),男,工程师,大学本科,在三门核电有限公司从事设备采购及设备监造工作。