旋流气浮水处理装置用气泡发生器室内实验

中海油能源发展股份有限公司

旋流气浮水处理装置用气泡发生器室内实验

李永丰 卢大艳

中海油能源发展股份有限公司

使用摄像气泡检测技术,对旋流气浮用射流、微孔两种气泡发生装置进行室内实验。对两种气泡发生装置产生的气泡直径分布进行了检测,对气泡在上升过程中聚并过程进行研究。在室内最佳工况条件下,微孔气泡发生器产生气泡粒径较好,是较为理想的气泡发生装置。射流发生器的最佳运行参数:入口水流量为1.28 m3/h,压力为4.0 b ar;入口气体流量为0.253 m3/h(标况),压力为3.0 bar;喉嘴距离定为15 mm。微孔发生器的最佳运行参数:入口水流量为5.1 m3/h,压力为3.7 bar;入口气体流量为1.165 m3/h(标况),压力为4.4 bar。

射流气泡发生器;微孔气泡发生器;旋流气浮;气泡粒径;实验

随着油田开发进入后期,采出液中含水率升高,致使需要处理的含油污水量大大增加,现有的污水处理系统处理量无法满足要求,尤其是海上采油平台空间有限,对处理设备的占地面积要求严格。自2001年EPCON公司研发第1台紧凑型立式气浮装置(Compact Flotation Unit,CFU)在海上油田得到成功应用以来,先后有Siemens水务、Veolia水务、Cameron集团等10多家公司推出了相关产品,油田现场安装总数超过了50台(套)。CFU技术所取得的巨大成功也引起了国内企业的重视,迄今已有10多家单位申请了专利,部分单位还推出了现场试验样机。但总体来看,由于起步较晚或缺乏系统深入研究等原因,目前国内CFU技术尚处于放大试验阶段,离工业化推广应用还有距离[1]。

旋流气浮一体化技术的最大特点就是在预分离区充分发挥气浮分离和离心分离的协同作用,大幅度提高预分离区中微细气泡与分散相油颗粒的碰撞黏附概率,促进其形成“微气泡-油滴黏附体”,加速其分离过程[2]。显然,CFU设备中微气泡发生装置产生的气泡大小对设备的运行效果有直接的影响。本文对射流气泡发生器、微孔气泡发生器两种微气泡发生装置进行了室内实验研究,检测了两种发生器产生的气泡粒径,统计气泡粒径分布规律,以推动CFU技术的发展和工业化进程。

1 实验系统及组成

1.1 射流气泡发生器

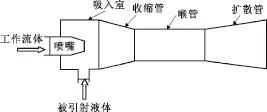

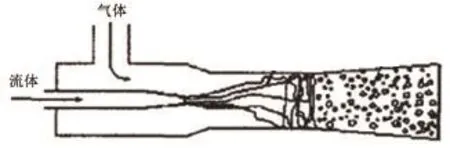

射流气泡发生器由喷嘴、吸入室、收缩管、喉管、扩散管五部分组成[3],结构见图1。其工作原理是:加压液体由喷嘴喷入形成高速射流,通过射流的脉动湍流作用,吸入室形成负压,空气吸入后与液体混合,液体与气体发生碰撞产生微小气泡,气泡通过扩张管分散到容器中。气泡发生装置的原理见图2。

图1 射流气泡发生装置结构示意图

图2 射流气泡发生装置原理

根据实验条件,射流气泡发生器水相流量调节范围限定为0.5~1.5 m3/h,气相流量调节范围限定为0.5~1.5 m3/h(标况),发生器最高出口压力限定为2.0 bar(1 bar=0.1 MPa),喉嘴距离的调节范围限定为15~25 mm。射流气泡发生器实物见图3。

1.2 微孔气泡发生器

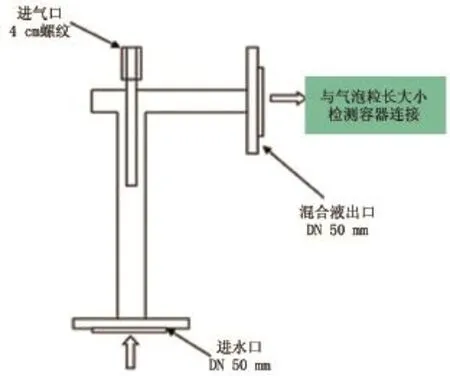

这种气泡发生方法是让气体在一定压差下,通过微孔或微小空隙来制造微小气泡。此方法结构简单、能耗小,但存在微孔易堵的缺点。本次实验为获得好的气泡发生效果,微孔气泡发生器与水流采取“T”型安装,安装示意见图4。

根据实验条件以及微孔气泡发生器及相关设备的要求,发生器水相流量设定为5 m3/h,气相流量调节范围限定为1.1~1.6 m3/h(标况),发生器出口压力为2.4 bar。

图3 射流气泡发生器实物

图4 微孔气泡发生装置安装示意图

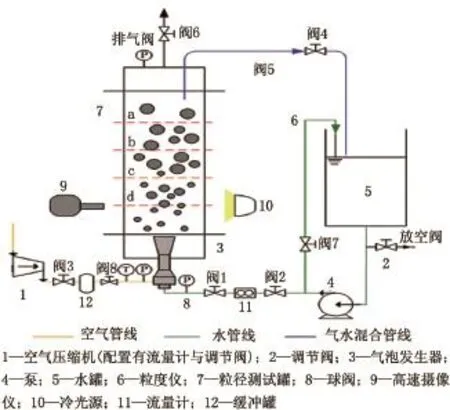

1.3 气泡检测环路

为检测射流发生器及微孔发生器的气泡粒径,搭建气泡检测环路,如图5所示。发生器由水泵提供水源,依靠负压自吸供气或压缩机提供气源。气泡由发生器释放入有机玻璃槽内,并在玻璃槽内浮升。有机玻璃属于透明材料,便于高速摄像仪拍摄玻璃槽内的气泡,从而获得气泡照片并统计气泡粒径。

图5 气泡检测环路示意图

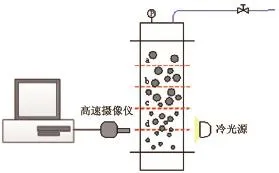

实验采用照相法检测气泡粒径,使用高速摄像仪拍摄玻璃槽内的气泡。图片处理软件ImageJ具备多种图像处理和分析功能[4],可以测量照片中气泡尺寸,在处理照片时将形状不规则气泡转换为球形,以球体直径等效气泡尺寸。拍摄系统由冷光源(型号DCI-575,功率575 W,颜色Ra92,光强可调节)、高速摄像仪(NAC HOTSHOT 1280)、变焦与定焦镜头组成。拍摄方法见图6。高速摄像仪最大快门为20万帧/s,选用的镜头为10倍变焦镜头(射流发生器)和30倍定焦镜头(微孔发生器)。

图6 拍摄方法示意图

1.4 气泡检测方法

自气泡发生器出口以上间隔100 mm依次选择7个拍摄位置,采用拍摄方法检测气泡在浮升过程中粒径分布变化规律。

2 射流气泡发生器实验

2.1 实验调试

为便于检测气泡大小,采用清水进行实验。实验设定的初始工作参数见表1,射流气泡发生器水入口压力3.5 bar,气相入口压力2.4 bar,有机玻璃管内压力2.0 bar,喷嘴—喉管距离暂设为20 mm。

通过有机玻璃管直接观察气泡结果:发生器释放的气泡粒径超过1 mm;气泡密集,重叠严重;气泡变形明显,类似椭球形,且出现大量气团。高速摄像仪拍摄的发生器出口处气泡粒径大于3 mm。

表1 射流气泡发生器初始工作参数

由测得的气泡粒径可知:调试工况并不是最佳工况。分析其原因:设定的气水比不合适,气体流量过大;设定的喉嘴距离20 mm不是最佳值;释放的气泡在有机玻璃管管径100 mm的空间不足以充分扩散,产生了聚并。

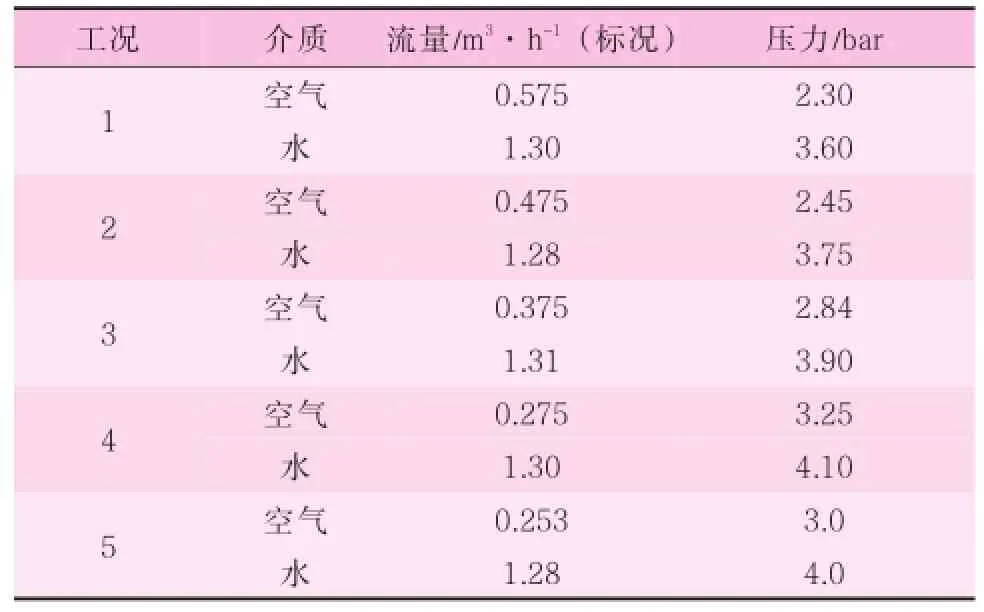

2.2 最佳工况调整

针对上述问题进行工况调整:①降低气体流量;②调整喷嘴与喉管距离。首先保持喉嘴距离20 mm不变,降低气量[由于气量的计量精度限制,气量的调节下限设置为0.253 m3/h(标况)],调整后的运行参数见表2。发生器释放的气泡距出口上方200 mm,气泡的尺寸随气量下降呈减小趋势。气量为0.275 m3/h(标况)时,照片中大气泡个数减小,且气泡重叠减弱;当气量降至0.253 m3/h(标况),气泡个数明显减少,重叠现象几乎消失。故选用工况5作为气泡检测的运行参数。

表2 调整后射流气泡发生器运行参数

在工况5条件下,调整喷嘴与喉管距离,观察发生器释放的气泡大小变化:当两者距离逐渐降低,大气泡数量减小,小气泡密度增加;喷嘴与喉管距离为15 mm时效果最佳。

2.3 检测结果

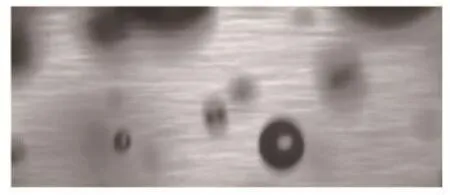

在工况5及调整喷嘴与喉管距离为15 mm条件下,高速摄像仪对有机玻璃管内7个不同液位处拍摄的照片示例见图7,图8。

图7 发生器出口处气泡

图8 发生器出口上方100 mm处气泡

对比不同液位处拍摄的气泡照片:除发生器释放口处气泡密集且粒径偏大,其他位置气泡的粒径与分布密度基本相同。气泡分布稀疏,重叠现象减弱,小气泡中分散着大气泡。使用ImageJ软件处理、分析照片中气泡粒径,各液位处气泡的粒径分布结果见表3、表4。

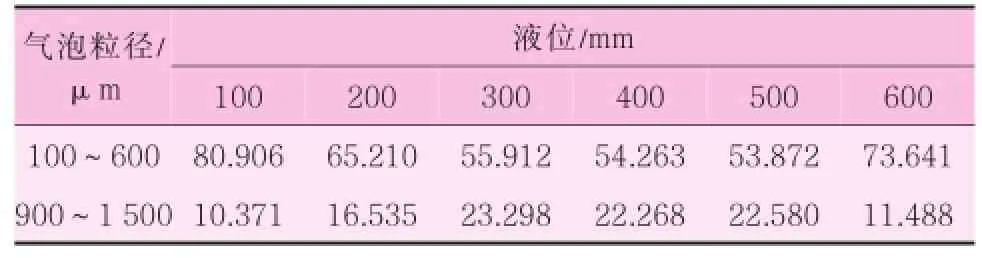

表3 各液位粒径为100~1 500μm的气泡比例%

表4 各液位粒径为50~450μm的气泡比例%

2.4 小结

本实验通过调试气泡发生器的运行参数和结构参数使其发挥最佳的工作性能。检测了气泡发生器释放的气泡在上浮过程中粒径的变化,得出以下结论:

(1)射流气泡发生器制作的气泡粒径集中在100~600μm、900~1 500μm范围内,发生器出口上方100~600μm的气泡比例为80.906%,900~1 500μm的气泡比例为10.371%。

(2)高速摄像仪景深限制有机玻璃管内径尺寸不能太大,导致气泡发生器出口附近的气泡聚并剧烈,影响了对气泡测量的准确性。

(3)气泡上浮过程中,随着液位上升,压力下降,气泡粒径呈增加趋势,压力下降到一定值时,气泡开始破碎,致使气泡粒径呈下降趋势。

3 微孔气泡发生器实验

3.1 实验调试

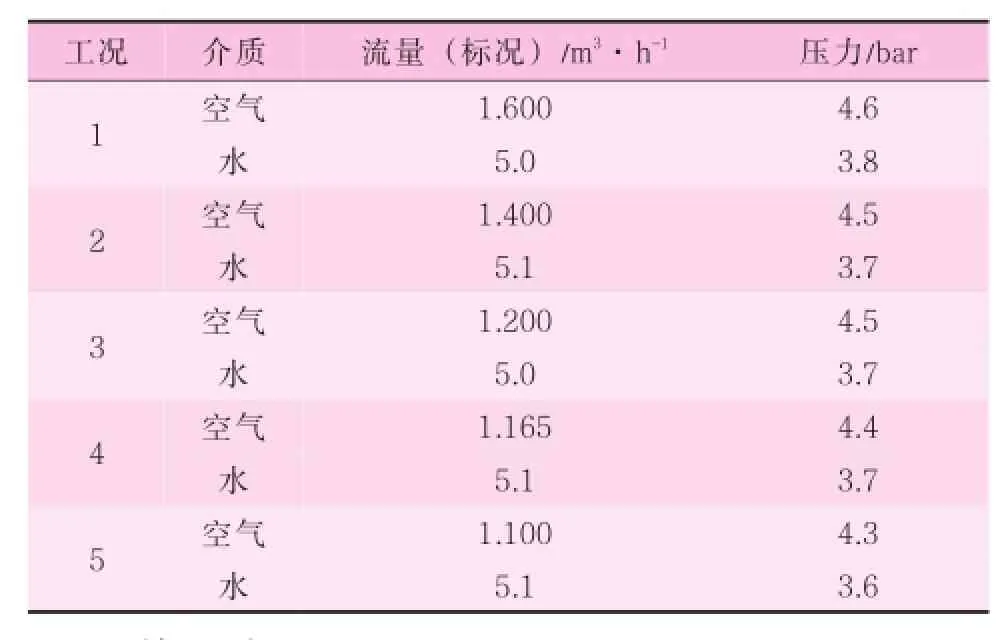

参考射流气泡发生器检测环路的运行参数设置,通过调试实验工况以确定微孔气泡发生器运行参数,结果见表5。水的流量控制在5 m3/h,气量由1.6 m3/h(标况)逐渐下调,有机玻璃管内压力为2.4 bar。

随着气量的降低,气泡的尺寸和密度也随之减小。气量减小,气体压力下降,发生器出口气泡间歇性释放。通过不断摸索,最终选定工况4测定微孔气泡发生器气泡大小。

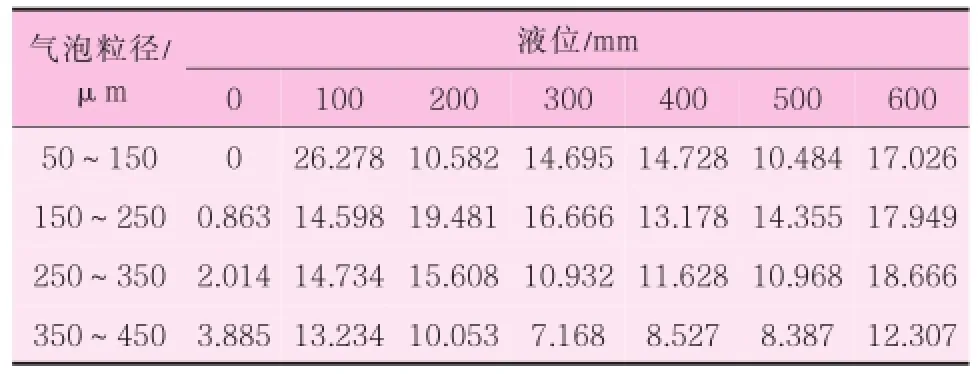

表5 微孔气泡发生器运行参数

3.2 检测结果

与射流气泡发生器气泡释放口处的气泡状况相似,微孔气泡发生器气泡释放口附近气泡分布密集。取微孔发生器气泡释放口上方100 mm以上的6个液位作为拍摄位置,应用ImageJ软件处理各液位拍摄的气泡照片,检测结果见表6、表7。

表6 各液位粒径为50~300μm的气泡比例%

表7 各液粒径为50~350μm的气泡比例%

3.3 小结

微孔气泡发生器产生的气泡直径约为50~300μm,其比例为88.372%。与射流气泡发生器相比(300~600μm的气泡比例为60.893%,900~1 500μm的气泡比例为38.06%),微孔气泡发生器性能较好。对比不同液位气泡粒径,500μm以下的气泡在600 mm液位时所占比例约为60%,且气泡越大粒径对液位变化越敏感。

4 实验结论

通过气泡检测实验完成了射流气泡发生器和微孔气泡发生器运行参数的调试,并确定了发生器的最佳运行工况。射流发生器的最佳运行参数:入口水流量为1.28 m3/h,压力为4.0 bar;入口气流量为0.253 m3/h(标况),压力为3.0 bar;喉嘴距离定为15 mm。微孔发生器的最佳运行参数:入口水流量为5.1 m3/h,压力为3.7 bar;入口气体流量为1.165 m3/h(标况),压力4.4 bar。

采用高速摄像法测定了两种发生器在最佳运行工况下的气泡粒径分布,得到以下结论:

(1)微孔气泡发生器产生的气泡粒径较小。

(2)射流气泡发生器产生的气泡粒径集中在100~600μm、900~1 500μm范围内,100~600 μm的气泡比例为80.906%,900~1 500μm的气泡比例为10.371%。

(3)发生器出口处气泡密集严重干扰了高速摄像仪的精确拍摄,导致测得的50~250μm的气泡比例接近为零;出口上方100 mm处测得50~150μm、150~250μm的气泡比例分别为26.278%、14.598%。

(4)气泡浮升过程中,压力下降,气泡膨胀的同时气泡聚并导致气泡尺寸变大,气泡聚并的过程伴随气泡的破碎,导致气泡粒径减小。研究结果显示,粒径随着液位上升而增大,当液位达到500 mm时,气泡尺寸有所下降,50~150μm的气泡比例依次为26.278%、10.582%、14.695%、14.728%、10.484%、17.026%。

(5)微孔气泡发生器产生的气泡粒径集中在50~300μm内,其比例为88.372%。与射流发生器相同,出口处气泡密集干扰了高速摄像仪的精确拍摄,出口上方10 mm测得的50~150μm气泡比例为47.841%;150~250μm的气泡比例为32.059%,明显高于射流发生器。

(6)气泡浮升过程中,气泡的破碎强度不足以使气泡尺寸下降,当液位达到200 mm位置时,气泡的聚并强度明显上升,致使其尺寸突然变大。随着液位的上升,50~150μm的气泡比例依次为47.841%、32.059%、3.665%、3.049%、1.605%。

[1]陈涛涛,邵天泽,陈家庆,等.紧凑型旋流气浮一体化技术的国产化研究进展与主体结构浅析[J].北京石油化工学院学报,2014,6(2):59-66.

[2]王波,陈家庆,梁存珍.含油废水气浮旋流组合处理技术浅析[J].工业水处理,2008,28(4):87-92.

[3]惠恒雷.射流发泡制造微气泡技术试验研究[D].北京:中国石油大学(北京),2011.

[4]陈家树.浅谈在Image J下的数字图像处理[J].广西轻工业,2006(11):96-97.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2015.11.007

李永丰:工程师,2003年毕业于河北工业大学化学工程与工艺专业,现任中海油能源发展股份有限公司工程技术分公司产出液处理主管。

2015-05-06

15522737972、liyf59@126.com。