移动式多相流模拟系统模块化橇装设计

侯 莉 冯福祥 苏 锋 陈 斌

1海洋石油工程股份有限公司2宁波威瑞泰默赛多相流仪器设备有限公司

移动式多相流模拟系统模块化橇装设计

侯 莉1 冯福祥2 苏 锋1 陈 斌1

1海洋石油工程股份有限公司2宁波威瑞泰默赛多相流仪器设备有限公司

移动式多相流模拟系统按照模块化橇装设计思想,根据工艺流程、实现的功能、灵活吊装运输和安装等问题将整个系统分为7个橇,分别为立式旋流气液分离橇、三相分离器橇、加热增压计量橇、空气增压计量橇、水处理橇、多相流发生橇、控制橇,其中多相流发生橇是产生多相流多种流型的关键场所。橇体设计是模块化橇装设计的关键点和难点,橇体设计时必须对它的强度和刚度校核。经校核证明:结构强度满足设计要求;橇座结构刚度设计是安全合理的;橇体框架结构强度设计是安全合理的。

多相流;模拟系统;模块化;橇装设计

由于石油和化工行业工艺过程设备非常复杂,各个功能的设备均是现场安装,现场建造周期长并且由于需协调的接口多,经常出现不同设备之间不匹配的情况。为了更好地解决上述问题,借鉴工业产品模块化先进设计理念,对具有一定功能的系统进行模块化橇装是加快建设进度和解决现场安装问题的解决途径。

1 模块化橇装设计

模块化橇装是指将功能组件集成于一个整体底座上,可以整体安装、移动的一种集成方式,模块化橇装设计广泛应用于单层布置的小型系统中。模块化橇装设计具有以下优点:①模块化橇装设备的生产、组装都在工厂内完成,现场安装工作量少,只需完成接口管道及外部电气的连接就可以工作,缩短现场建造周期;②由于功能组件集成于一个整体底座,可以方便地整体迁移;③模块化橇装设备结构紧凑,比传统的安装方式减少占地;④模块化橇装设备可根据现场情况进行灵活布局,场地适应性强;⑤所有设备的生产、组装在工厂内进行,设备生产质量得到保证;⑥可现场控制也可远程可视化监控,运行数据实时接收、控制方便。

为了充分发挥设备模块化橇装的优点,在模块化橇装化设计时必须按照设计总体思路,处理好模块化橇装设计过程中诸多关键环节:

(1)橇体设计。橇体设计是橇装设计的关键,其结构的合理设计是难点,即要结构简单美观又要满足功能要求。

(2)橇内各设备的合理布置。橇内各设备的布置即要保证工艺合理性,又要保证连接管道最省,还要考虑操作性、安全性等。

(3)橇装设备吊装。模块化橇装是整橇吊装还是现场组装,设计时应考虑清楚,因为不同的吊装方案,橇架设计是不一样的。

(4)接口设计。接口设计有管道接口形式、规格、压力等级,以及电气电压、功率及控制的通讯协议、软件编程接口等。

2 工艺流程

移动式多相流模拟系统模块化橇装工艺流程见图1。

图1 工艺流程

移动式多相流模拟系统模块化橇装组成如下:立式旋流气液分离单元、三相分离单元、加热增压计量单元、空气增压计量单元、水处理单元及多相流发生单元。立式旋流气液分离单元针对被测试设备和流型流态的不确定性,采用预脱气技术(脱出99%以上的混合气体),实现气、液快速分离,提高设备效率;在三相分离单元内,通过重力沉降使油和水在三相分离器内进行分离,气相出口选用叶片式捕雾器,可实现100%分离出气体中大于8μm的液滴;加热增压计量单元内用电加热器将油、水两个缓冲罐内油和水加热,并分别通过双螺杆泵和离心泵加压输送,泵的出口管线上设置质量流量计,分别计量输出的油和水的流量;空气增压计量单元通过空压机产生气体并增压输送,空压机出口管线上设置质量流量计,计量输出的气体流量;水处理单元使用吸气式微气泡发生系统,去除水中含油,水达到直接排放或输送到水缓冲罐内;多相流发生单元内混合后的油和水,在多相流初始发生段与压缩空气混合。具有一定流量配比的多相流在水平管内产生多种流型。

移动式多相流模拟系统按模块化橇装设计思想,根据工艺流程、实现的功能、吊装运输和安装等问题将整个系统分为7个橇,分别为立式旋流气液分离橇、三相分离器橇、加热增压计量橇、空气增压计量橇、水处理橇、多相流发生橇、控制橇,其中多相流发生橇是产生多相流多种流型的关键场所。

3 橇体设计

橇体设计是模块化橇装设计的关键点和难点。橇体设计时必须对它的强度和刚度校核。强度校核保证结构的强度满足材料拉伸和弯曲性能要求;刚度校核保证永久变形符合结构适用场合要求。

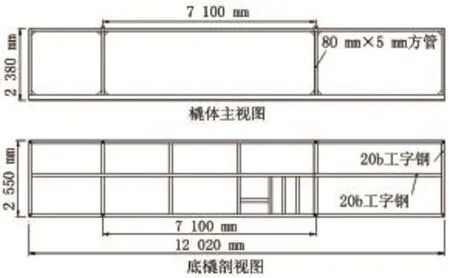

在移动式多相流模拟系统中,选取危险性较大的加热增压计量橇进行校核。加热增压计量橇结构尺寸如图2所示。总重12 t,吊耳间距7.1 m,橇底座沿纵向布置3根20b工字钢,每根20b工字钢承重4 t,橇体框架采用80 mm×5 mm矩形管,材质为Q235A,材料许用应力[σ]为215 MPa。

图2 加热增压计量橇体结构示意图

3.1 橇体底座强度校核

用集中载荷代替均布载荷,该方法偏于安全且方便计算。再用集中载荷画出力学模型简化图(见图3),根据力学模型简化图进行应力分析计算。

图3 集中载荷力学模型简化图

在图3中,两个支点表示设备起吊时吊耳位置,两个支点间距表示吊耳在橇体长度方向上的距离。

根据材料力学[1]计算结果画出应力和弯矩分布图,见图4,从图4中可以看出吊耳之间中心线位置弯矩最大,最大弯矩Mmax=pL/4,Ra=Rb=p/2。

图4 受力分析及弯矩示意图

确定弯矩最大点截面的形心座标y和惯性矩I,σ拉=Mmaxy/I,依据相关规范查出橇体结构材料的许用应力[σ],取永久载荷安全系数为1.5,用σ拉=Mmaxy/I与[σ]/1.5比较,当σ拉=Mmaxy/I值且小于[σ]/1.5时,结构强度满足设计要求。

经计算可知σ拉=143.3 MPa,所以橇座结构强度设计是安全合理的。

3.2 橇体底座刚度校核

从结构应力和弯矩分布图可以看出吊耳之间中心线位置处挠度最大,fmax=pL3/48 E I,式中E为材料的弹性模量;I为弯矩最大处截面的惯性矩。按钢结构设计规范[2]最大挠度允许值可以按单梁吊车桁架最大挠度L/500取值,当计算出的fmax小于L/500时,橇体结构弯曲挠度满足设计要求。

经计算可知,fmax=14.2 mm,所以橇座结构刚度设计是安全合理的。

3.3 橇体框架强度校核

从图4中可以看出吊耳之间中心线位置最大弯矩处压力Ra=Rb=p/2,橇体采用4个80 mm×5 mm矩形管上端的4个吊耳同时起吊,每个吊耳起吊质量为3 t。

经计算可知,σ拉=143.3 MPa,所以橇体框架结构强度设计是安全合理的。

4 橇块内及橇块间布局设计

(1)单个橇块内布局设计。以橇内核心设备(如立式柱状旋流分离器、三相分离器、缓冲罐、空压机等)为中心按工艺图进行管道布置。在布置管道时需注意阀门、仪表或移动设备的维修操作空间、保温空间和安全距离、管道的倾斜度、水平度、垂直度、排污阀和取样阀操作空间,设备或管道底部法兰或螺纹的操作空间等细节要求。

(2)系统内多个橇块间布局设计。按可移动多相流模拟系统工艺流程顺序布置橇块,多以“U”字型布置,也可以在“U”字型中间布置控制室,其他橇块以“U”字型布置,“U”字型布置符合小型系统的工艺特点,并且结构紧凑、功能集中、占地面积小,橇间连接管道、电缆长度短,便于集中控制和管理。橇块之间的工艺管道、电气和控制接口可以快速连接也可永久固定连接,根据实际需要进行选择。

(3)移动式接口设计。各橇块进、出口工艺管线之间使用金属软管连接,软管两端使用快速接口,便于快速拆卸、快速连接。各橇块仪电接口安装中间接线箱,橇上仪表信号通过航空插头接入控制柜,可实现快速插拔。

5 结语

移动式多相流模拟系统模块化橇装设计,借鉴工业产品模块化先进设计理念,按照模块化橇装设计总体思路,可以很好地解决具有一定功能的系统便于安装、便于迁移、场地适应性强、质量可靠、操作方便、现场建造周期短、现场接口匹配等问题。

[1]单祖辉.材料力学教程[M].2版.北京:国防工业出版社,2007:124-127.

[2]中华人民共和国建设部.钢结构设计规范:GBJ 50017—2003[S].北京:中国计划出版社,2003:32-33.

(栏目主持 张秀丽)

10.3969/j.issn.1006-6896.2015.11.015

侯莉:高级工程师,主要从事海洋石油工程总体及机械专业研究工作。

2015-06-16

基金论文:国家科技重大专项“深水水下生产设施制造、测试装备及技术”(2011ZX05027-004)。

13512458952、hl@mail.cooec.com.cn