胜利油田含聚污水除油工艺优化

武峡岳 中国石化石油工程设计有限公司

胜利油田含聚污水除油工艺优化

武峡岳 中国石化石油工程设计有限公司

针对胜利油田胜二区坨四污水站水质含油严重超标的现状,开展了优化工艺流程、优选除油药剂的实验研究。采用三相分离器油水分输工艺实施分输流程避免了管道内油相与水相的再次混合乳化和罐体内油水分离过程的反向运动,其效果相当于增加污水沉降罐,延长了污水沉降时间。在优选除油药剂现场试验中,在二次除油罐之前加入反相破乳剂与聚铝的复配产品(投加浓度10 mg/L),一次除油罐出口污水平均含油量为166.5 mg/L,外输污水平均含油量降至20.25 mg/L,表明现场试验所用反相破乳剂对坨四污水所含乳化油具有良好的去除效果。

含聚污水;除油;工艺优化;分输;反相破乳剂

目前胜利油田主力开发单元已经进入高含水和特高含水期,化学驱的大部分单元进入后续水驱阶段,油藏开发方式多,不仅包括常规水驱、热采,同时还有注聚驱、二元复合驱及泡沫驱等化学驱。因此,其采出污水水性日趋复杂,呈现出“六高、两低”的特点,尤其是含油乳化程度高和聚合物含量高的特点,使得污水处理的难度大大增加。针对胜利油田胜二区坨四污水站水质含油严重超标的现状,开展了优化工艺流程、优选除油药剂的实验研究。

1 现场概况

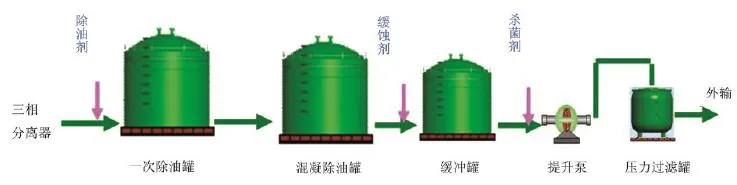

胜二区位于胜坨油田胜利村构造西南翼,1965年投产,1966年投入全面开发。目前胜二区共有采油井610口,开井495口,日产液水平54 039 t,日产油水平2 238 t,综合含水率95.86%;注水井总井数363口,开井333口,日注水平54 301 m3,注采比为1。胜二区油气集输系统由坨四、坨六等2座集输泵站组成,包括原油脱水和污水处理两大部分,其中坨四站处理后污水输至胜五注水站,坨六站处理后污水输至胜七注水站。坨四站污水处理工艺流程见图1。

目前坨四站处理水量近30 000 m3/d,占全厂总水量的22.2%。随着进站采出液聚合物含量的增加,来液物性日趋复杂,加之设备年久老化,其处理污水水质已无法满足对应注入区块的水质需求,影响了水驱开发效果,造成地层堵塞,欠注严重,此类欠注层占该站注入区块注水层数的58%。水质无法满足开发需求,影响了水驱开发效果,水质污染造成欠注层数逐年增加,使层间干扰加剧,韵律层、低渗层注水状况恶化。同时由于注入水质与低渗区块需求水质相差较远,致使坨143、坨76等低渗断块的能量不能得到有效补充,地层供液能力变差。

图1 污水处理工艺流程

2 现场工艺优化

2.1 工艺流程优化

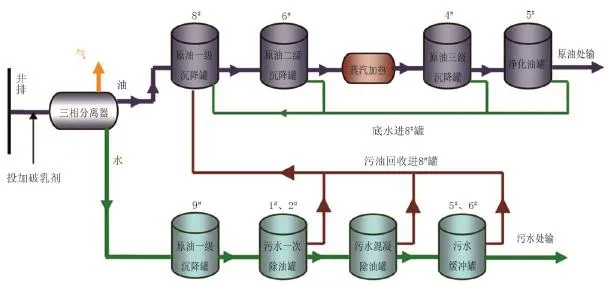

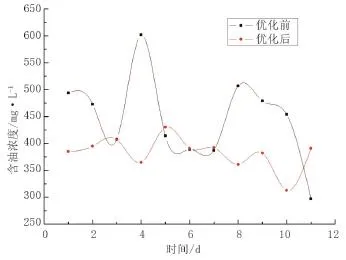

经过现场调研及实验研究发现,坨四站井排来液经三相分离器处理后分开的油、水两路经管输进入一次沉降罐内重新掺混,再加上后续各级原油沉降罐的底水也回输至一次沉降罐内,导致一次罐内部流态复杂,油水混合乳化程度提高,致使一次沉降罐底部出水含油偏高。因此,对坨四站三相分离器油水输送流程进行优化,优化后工艺流程如图2所示。该优化工艺流程采用三相分离器油水分输工艺,由原来的三相分离器出水出油混输进入原油一级沉降罐倒换为8#原油一级沉降罐单独进油,9#原油一级沉降罐单独进水,关闭9#罐二次放水和污水回收进口闸门。现场工艺流程优化前、后分别检测一次沉降罐出口含油率,得出含油浓度对比曲线如图3所示。

由图3可以看出,流程优化后一次沉降罐出水含油平均降低了50~60 mg/L,原因是实施分输流程避免了管道内油相与水相的再次混合乳化和罐体内油水分离过程的反向运动,其效果相当于增加1座污水沉降罐,可延长污水沉降时间约4 h,在很大程度上减轻了污水站的污水处理负荷;但降低幅度与预期效果(降低200 mg/L)有较大差距,分析原因可能是由于8#罐为原油沉降罐,其内部结构与除油罐有较大差别,将其作为污水除油罐虽然污水沉降时间有所延长,但其除油效果较差,因此达不到预期的除油效果。从图3还可以看出,流程调整后污水含油较调整前波动变小,稳定性有了较大提高,有利于保障污水站平稳运行。

图2 优化后工艺流程

图3 一次沉降罐出口含油浓度对比

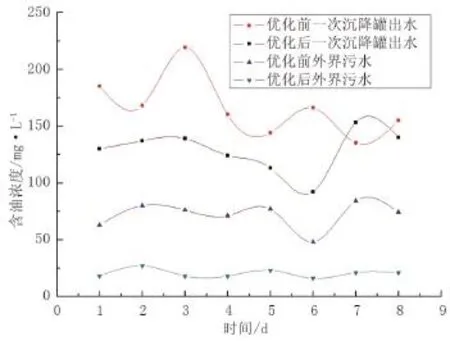

图4 优选药剂前、后污水含油浓度曲线

2.2 除油药剂优选

坨四站使用WD—2型除油剂,月投加量为11 t。参照《水包油乳状液破乳剂使用性能评定方法(SY/T 5797—1993)》,对坨四站现场用破乳剂进行评价。试验结果表明,现场所用除油剂对污水处理效果较差,加入量为80 mg/L时,50℃下静置沉降1 h后污水含油量仍达到200 mg/L以上。分析认为,该除油剂为阴离子型聚合物,而坨四站驱油用聚合物为阴离子型聚合物,从而影响除油剂的使用效果,使除油效果变差。并且由于坨四站来水中聚合物含量相对较高,在聚合物这种表面活性剂的存在下,水包油的乳状液的油水界面张力会变大,更加难以分离。要有效降低坨四站污水含油,必须筛选合适的反相破乳剂。

因此,对坨四站井排来液进行评价试验,筛选反相破乳剂:在二次除油罐之前加入反相破乳剂与聚铝的复配产品,投加浓度10 mg/L。分别检测优选药剂前、后一次沉降罐出水和外输污水含油浓度,污水含油浓度曲线如图4所示。

由图4可以看出,在反相破乳剂加入之前的8 d时间内,一次除油罐出口污水平均含油量128.5 mg/L,外输污水平均含油量71.63 mg/L,且数据波动较大,而投加反相破乳剂之后的8 d时间内,一次除油罐出口污水平均含油量为166.5 mg/L,外输污水平均含油量降至20.25 mg/L,表明现场试验所用反相破乳剂对坨站四站污水所含乳化油具有良好的去除效果。

3 结论

(1)优化工艺流程,降低污水含油量。采用三相分离器油水分输工艺实施分输流程避免了管道内油相与水相的再次混合乳化和罐体内油水分离过程的反向运动,其效果相当于增加污水沉降罐,延长了污水沉降时间。在实际生产中,应加强对井排来液的监控,及时调节三相分离器,优化工艺流程,降低各个阶段的含油量,为后续生产提供保障。

(2)优选除油药剂,提高除油效率。随着注聚等三次采油的继续深入与新工艺措施的应用,采油污水处理难度逐渐增加,这就需要紧密跟踪现场污水的变化,来研究与其相适应的药剂,将污水处理与原油破乳结合起来,研发复合型药剂,保障原油含水和污水水质指标的双重达标。

13589440701、wuxiayue1982@163.com

(栏目主持张秀丽)

10.3969/j.issn.1006-6896.2015.4.013

武峡岳:工程师,目前就职于中石化石油工程设计有限公司,主要的研究方向为油气田地面工程、天然气处理等。