低温离子渗硫FeS涂层的摩擦学性能研究

石万凯,李 宁,韩振华

(重庆大学 机械传动国家重点实验室,重庆 400044)

低温离子渗硫FeS涂层的摩擦学性能研究

石万凯,李 宁,韩振华

(重庆大学 机械传动国家重点实验室,重庆 400044)

采用低温离子渗硫工艺在轴承钢球的表面制备了硫化亚铁固体润滑薄膜,利用MRS-1J机械式四球长时抗磨损试验机进行了涂层摩擦磨损试验,分别在油润滑和脂润滑条件下对基底钢球、涂层钢球的摩擦磨损性能进行了对比分析。运用扫描电镜(SEM)和电子能谱仪(DPS)对磨斑表面进行了微观分析和能谱分析,并对涂层摩擦磨损机理进行了研究。结果表明:渗硫层表面呈多孔结构,涂层表面孔隙的储油特性有利于其摩擦学性能的提高;渗硫涂层减摩润滑性能明显优于未渗硫表面;与脂润滑相比,渗硫涂层在油润滑条件下减摩耐磨性较好。

离子渗硫;涂层;摩擦磨损;磨损机理

润滑油在高温、高速及真空等特殊工况下难以充分发挥作用。在零件表面采用固体润滑涂层技术,在少油、无油润滑的工况下使用可明显减少摩擦,降低磨损,从而延长机械设备的使用寿命[1-2]。在摩擦过程中,硫化物通过分解、扩散、转移发挥减摩耐磨作用,可有效降低边界润滑下的磨损[3]。FeS晶体结构为密排六方层状结构,受力时易沿晶格密排面滑移,因而剪切强度小,塑性流变能力和自润滑性能强[4-6]。采用低温离子渗硫制备的硫化亚铁涂层表面疏松多孔,易于储存润滑介质,能有效提高零件的减摩、耐磨等性能,减小摩擦因数,延长耐磨寿命。低温离子渗硫技术具有操作温度低、工艺参数易于控制、不改变零件原有硬度、成本低等诸多优点,已广泛应用于齿轮、轴承、刀具、磨具等领域[7-14]。张宁等[10-11]采用低温离子渗硫技术在45钢和轴承钢表面形成渗硫层,用销-盘实验机研究渗硫表面减摩及耐磨性能,结果表明,由FeS和FeS2硫化物相及基体相组成的渗硫层具有明显的减摩润滑作用。王海斗等[14]分别采用低温离子渗硫工艺和等离子喷涂工艺制备了FeS薄膜,并进行了实验对比分析,研究表明离子渗硫FeS薄膜的减磨耐磨性优于喷涂FeS薄膜。

本文采用低温离子渗硫工艺在GCr15表面得到FeS膜层,在脂润滑和油润滑条件下对标准钢球和涂层钢球的摩擦磨损性能进行了对比分析,并运用扫描电镜(SEM)和电子能谱(DPS)对涂层表面和磨斑表面进行了微观分析,研究了渗硫涂层摩擦磨损机理。

1 试验

1.1 基底试件

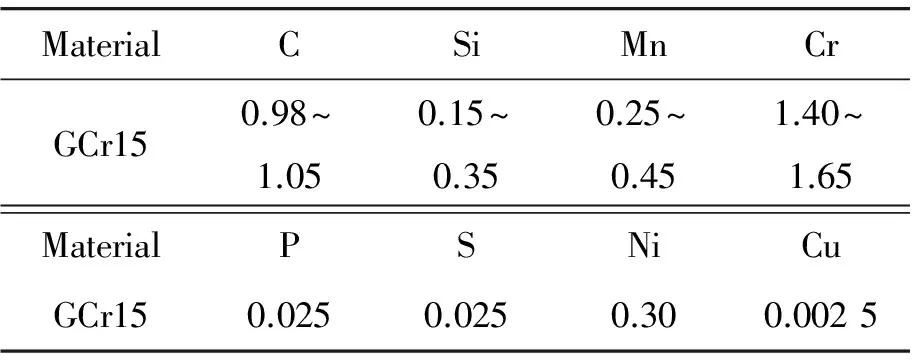

基底试件采用尺寸为Φ12.7 mm的轴承钢球,材料为GCr15,化学成分见表1,硬度为HRC 61~66,表面粗糙度Ra为0.014 μm,符合GB308-2002 标准。钢球化学成分如表1所示。

1.2 涂层制备

试验用涂层FeS采用低温离子渗硫工艺。在反应炉内渗硫2 h(180℃),反应气体为固体硫蒸气,氨气为辅助气体。工件接阴极,炉壁接阳极,在真空泵将反应炉抽至合适真空度时升温到工艺温度(低于工件回火温度),通入反应气体,阴阳极间加700 V高压直流电。利用高压放电击穿稀薄气体形成辉光放电,硫蒸气电离形成硫离子,硫离子在直流高压电场作用下被加速冲向工件表面,产生大量晶体缺陷,活性硫原子沿着晶界和缺陷向内扩渗,形成离子渗硫FeS薄膜。

表1 GCr15钢球化学成分

MaterialCSiMnCrGCr150.98~1.050.15~0.350.25~0.451.40~1.65MaterialPSNiCuGCr150.0250.0250.300.0025

1.3 摩擦磨损试验

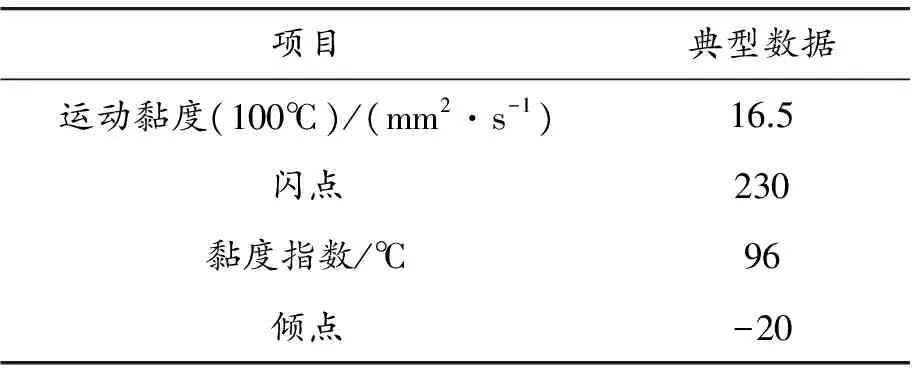

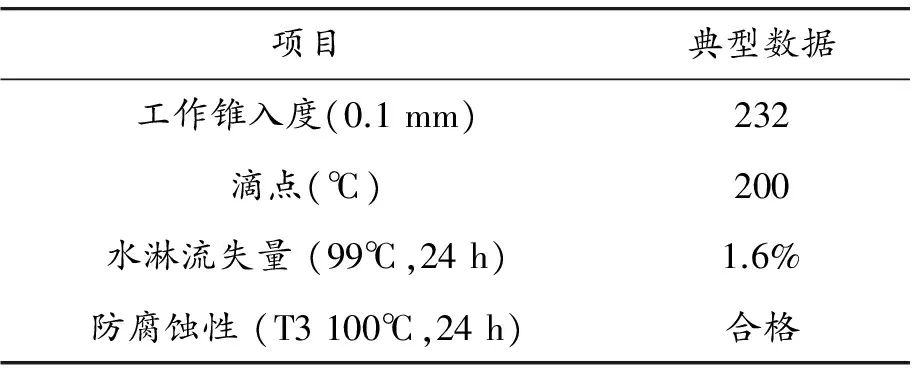

涂层摩擦磨损试验采用MRS-1J 机械式四球长时抗磨损试验机,分别采用极压重负荷齿轮油(牌号为85w/90、GL-5)和3#通用锂基润滑脂,润滑油参数见表2、3。试验环境为室温18~20℃;主轴转速为1 200±50 r/min;试验负荷为392±2 N;试验时间为1 200±60 s。利用软件测定摩擦因数。测定摩擦因数随时间变化时,固定载荷392 N,上钢球转速1 450 r/min。试验过程中摩擦力矩被自动记录,并换算成摩擦因数。

表2 极压重负荷齿轮油性能(85w/90、GL-5)

项目典型数据运动黏度(100℃)/(mm2·s-1)16.5闪点230黏度指数/℃96倾点-20

表3 3#通用锂基润滑脂性能

摩擦磨损试验后,在丙酮中对试件进行超声波清洗。用带能谱仪的Tescan VegaⅡ扫描电镜分析涂层形貌及磨损前后元素成分,用带有测微仪的直读式显微镜测量磨斑直径,所得试验结果均为3次试验数据的平均值。

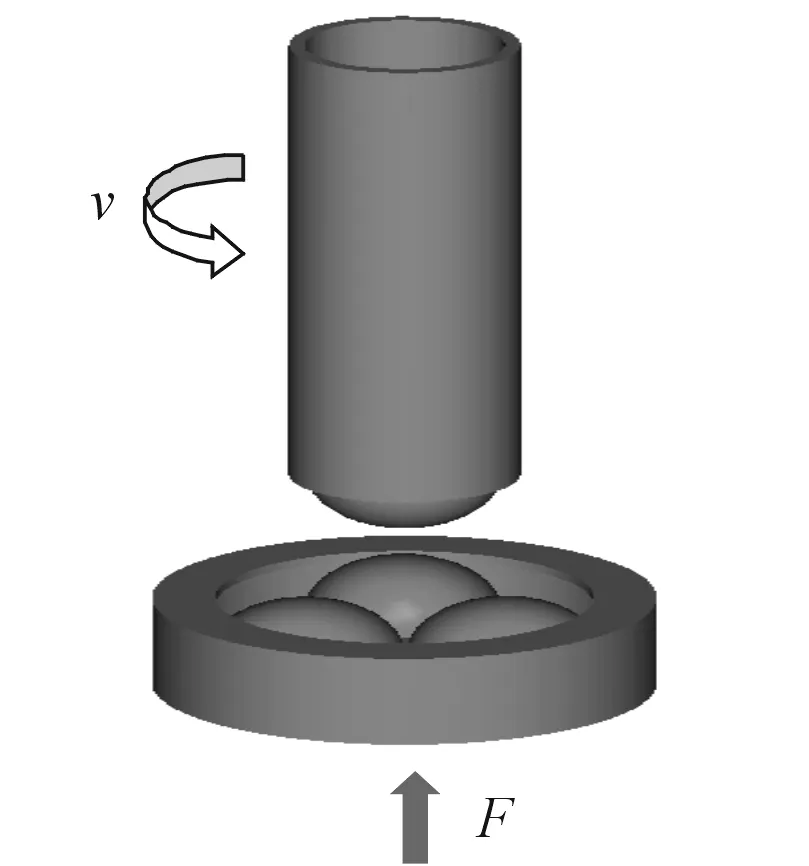

四球试验机器包括加载装置、传动机构和控制机构。摩擦磨损试验机的原理如图1所示,试验时上钢球旋转,下钢球固定,载荷通过传感器平均加载于3个下钢球上。

图1 摩擦磨损试验原理

2 结果与讨论

2.1 涂层形貌

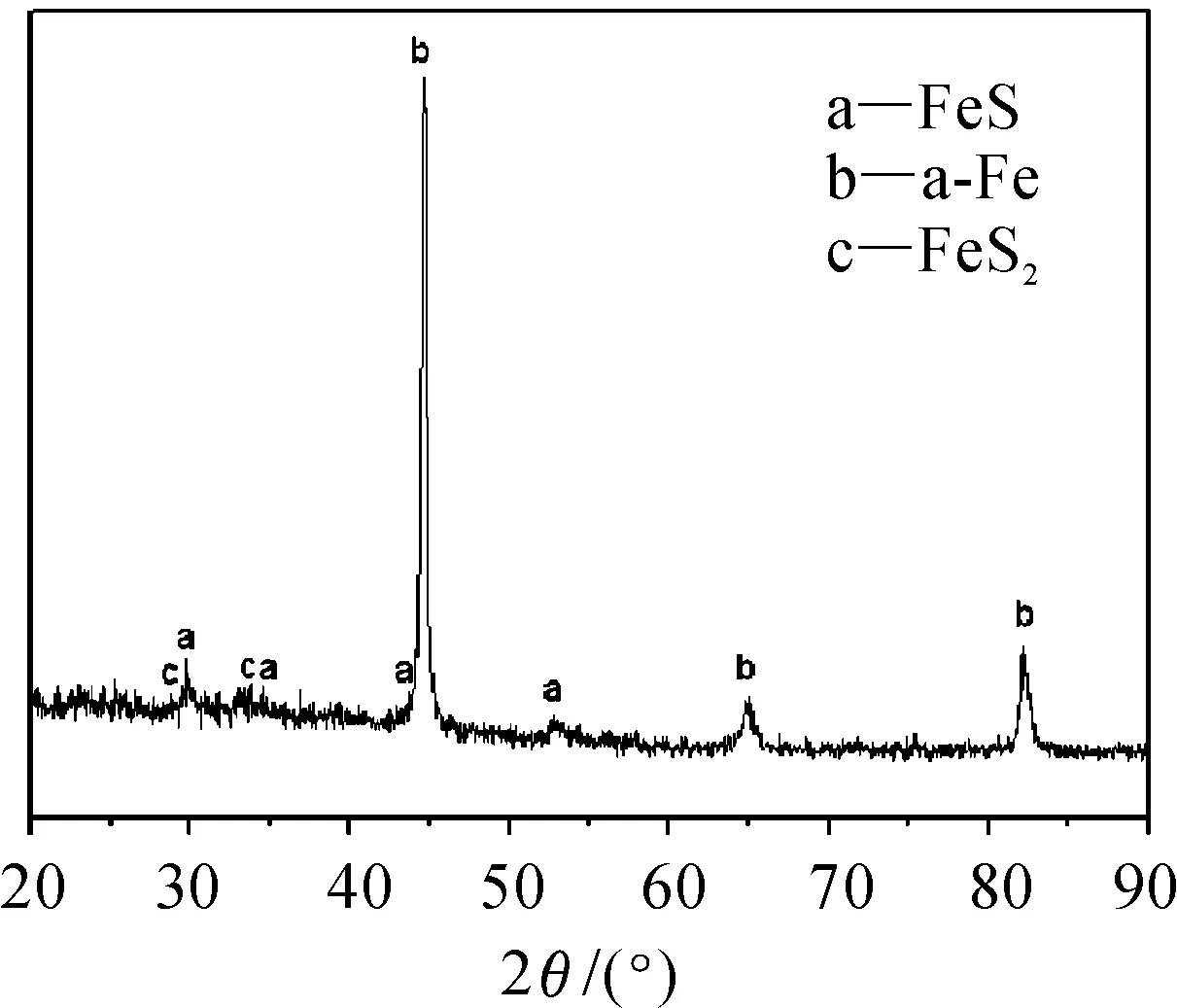

图2(a)为GCr15钢球渗硫层表面形貌SEM图。由图可知:渗硫层表面致密,疏松多孔,孔隙可储存润滑油,易在摩擦表面形成润滑油膜,有利于达到流体+固体的协同润滑效果[10]。EDX成分分析结果如图2(b)所示,可见渗硫层内除含有大量Fe、Cr元素之外,明显有较多的S元素,S元素能量峰较高,质量分数为21.81%。XRD相结构(图3)分析表明[6]:渗硫层由基体相和硫化物相组成,其主要组成相为FeS及FeS2,但具减摩作用的是FeS晶相, FeS2为斜方或面心立方结构,不属于固体润滑物质。

2.2 摩擦磨损特性

参考《SH/T 0204-92 润滑脂抗磨性能测定法(四球机法)》,选用极压重负荷齿轮油(85w/90、GL-5)和3#通用锂基润脂(润滑剂性能见表2,3),以标准钢球、涂层钢球各自组成对摩副,在四球摩擦磨损试验机上测定摩擦因数、磨斑直径。

图2 离子渗硫涂层的表面形貌SEM图和能谱图

图3 离子渗硫涂层的相结构

由图4(a)可见:在试验过程中标准钢球的摩擦因数始终高于渗硫钢球。渗硫钢球摩擦因数开始波动较大,此时处于对磨副的磨合期,渗硫钢球处于表面饱和阶段,渗硫钢球和对偶件表面之间的突起、微峰等相互接触磨合,接触面不稳定。在4 min后进入平稳运行阶段,钢球摩擦状态也较为稳定,摩擦因数基本处于平稳变动状态,其值在0.08左右。之后,随时间的增加摩擦因数略有下降。

由图4(b)可知:在整个试验过程中标准钢球的摩擦因数波动比渗硫钢球大。渗硫钢球经历了90 s左右的跑合阶段,在较短的时间内摩擦因数迅速上升至一个稳定的高值;经历300 s左右后,渗硫钢球摩擦副在润滑作用下处于稳定磨损阶段,而标准钢球在600 s左右才能进入相对稳定的磨损阶段,且摩擦因数波动较渗硫钢球大;整个实验过程中渗硫钢球摩擦因数始终低于对比标准钢球。

可见渗硫层钢球表面在流体与固体润滑的复合作用下,摩擦因数均明显低于标准钢球表面,表现出了固体润滑涂层的良好效果。脂润滑条件下渗硫钢球和对比钢球摩擦因数均大于油润滑条件下,这是由于润滑脂呈固体或半流体状,在摩擦时黏度较大,流动性差,高转速工况下移热和散热性能较润滑油差,不能像润滑油一样不断地带走摩擦面由于磨损而出现的金属屑末和其他杂质。

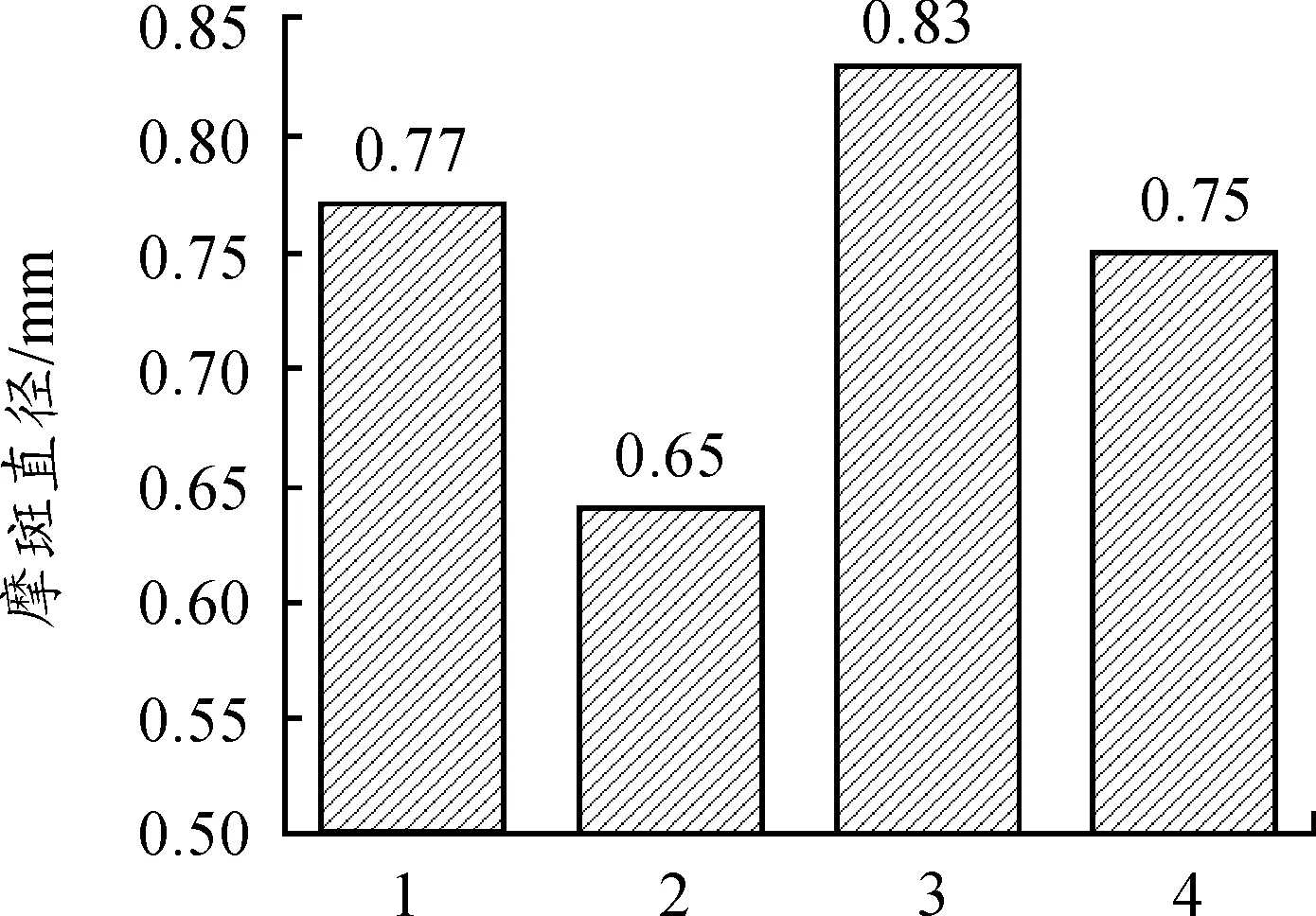

为评价涂层的耐磨特性,研究中用钢球的磨斑直径来表征磨损的程度。用带有测微计的显微镜测得了钢球在定载荷392 N、经过1 200 s时间后的平均磨斑直径,如图5所示。

图4 FeS涂层钢球和标准钢球的摩擦因数

图5中:1、2分别为油润滑条件下标准钢球和涂层钢球磨斑直径;3、4分别为脂润滑条件下标准钢球和涂层钢球磨斑直径。对比后发现:硫化处理后的钢球磨损量明显小于其原始表面,说明低温渗硫离子涂层具有优良的耐磨特性,且相对脂润滑和油润滑条件下试件的磨损量更小。

2.3 摩擦磨损机理分析

图6所示为FeS涂层钢球在油润滑条件下进行长时抗磨损后的下钢球摩擦磨痕扫描电镜照片和能谱分析图。在图5(c)中C,S,Fe,Cr原子百分比分别占总数的15.89%,3.26%,76.48%,2.68%,可认为磨斑内FeS涂层大部分已发生剥落。对脂润滑条件下的涂层分别进行能谱分析,可见磨斑内外元素组成及所占百分比近似相同。

图5 t=1 200 s不同对摩副磨斑直径

图6 渗硫钢球磨痕EDS分析

渗硫层的减摩耐磨机理是因为在轴承钢表面生成一层疏松多孔的FeS固体润滑薄膜。FeS的晶体结构是密排六方层状结构,层间剪切应力小,易沿密排面滑移,塑性流变能力较强。涂层组织结构不但疏松多孔,可在润滑条件下储存润滑介质,形成一层润滑油膜,而且具有高熔点、低硬度等优点,与钢表面有良好的粘附性。

在摩擦过程中,硫化物会发生塑性流变,渗硫层受力被碾压并且粘附于对摩件的表面,也可填充在凹陷处,摩擦副表面的微凸体通过削峰填谷的作用,可以降低表面粗糙度,增大接触面积,从而减小接触应力与摩擦因数,提高耐磨性能,所以渗硫层能有效阻碍对磨基体表面之间的直接接触,避免粘着。同时,渗硫层中的硫化物在摩擦过程中向对磨面转移,从而增强润滑涂层的减摩效果。渗硫层在受力和较高的摩擦热的作用下还会发生分解,分解出的活性硫原子与铁原子在高温下反应而生成硫化铁,可以起到边界润滑的作用,从而进一步延长润滑作用。

3 结束语

在四球摩擦磨损试验机上分别进行了对摩副在锂基脂、重载齿轮油润滑条件下的摩擦磨损试验,得到了不同对摩副的摩擦因数、磨斑直径,用扫描电镜分析了磨斑表面相貌,用带能谱仪分析了涂层磨损前后的元素成分。

1) 渗硫层微观表面形貌疏松多孔隙,在润滑条件下摩擦时可储油润滑,从而在摩擦表面形成一层润滑油膜,与润滑油起到协同润滑的作用。

2) 渗硫层具有优良的减摩作用,并能提高表面的耐磨性;在润滑条件下,渗硫表面可显著降低摩擦因数。

3) 与脂润滑条件相比,渗硫层在油润滑条件下的减摩耐磨性能较好。

[1] Ma G Z,Xu B S,Wang H D,et al.Effects of surface nanocrystallization pretreatment on low-temperature ion sulfurization behavior of 1Cr18Ni9Ti stainless steel[J].Applied Surface Science,2010,257(4):1204-1210.

[2] Zhang Ning,Zhuang Daming,Liu Jiajun,et al.Wear mechanism of ion-sulphurization layer on steel under dry conditions[J].Wear,2001,247(1):1-8.

[3] Buckley D H.Surface Effects in Adhesion Friction,Wear and Lubrication[M].New York :Elsevier Scientific Publishing Company,1981.

[4] Zhuang Daming, Liu Yourong,Liu Jiajun,et al.Microstructure and tribological properties of sulfide.coating produced by ion sulfurization[J].Wear,1999,225-229:799-805.

[5] Ma Shining,Hu Chunhua,Li Xin,et al.Tribology properties of composite layer of CrMoCu ally cast iron by combined treatment of iron nitrocarburizing and sulphurizing[J].Transactions of Nonferrous Metals Society of China,2004,14(2):315-318.

[6] Wang Haidou,Zhuang Daming,Wang Kunlin,et al.Comparison of the tribological properties of an ion sulfurized coating and a plasma sprayed FeS coating[J].Materials Science and Engineering:A,2003,357:321-327.

[7] Lee I,Park I.Solid lubrication coating of FeS layer on the surface of SKD61 steel produced by plasma sulfnitriding[J].Surface Coating Technology,2006,200(3):3540-3543.

[8] Zhang P,Zhao J J, Han W Z,et al.The tribological properties of low temperature ion sulfidized coating of steels[J].Surface and Coatings Thechnology,2003,21(2):386-390.

[9] Cosmacini E,Veronesi V.A study of the influence of low temperature sulphurization on the behaviour of lubricants in standard extreme pressure tests[J].Wear,1981,73(1):1-8.

[10]Zhang Ning,Zhuang Daming,Liu Jia Jun,et al.Effect of the substrate state on the microstructure and tribological properties of sulphide layer on 1045 steel[J].Applied Surface Science,2000,161(1/2):170-177.

[11]Zhang Ning,Zhuang Daming,Liu JiaJun,et al.Microstructure of iron sulfide layer as solid lubricat ion coating produced by low temperature ion sulfurization[J].Surface and Coatings Technology,2000,132(1):1-5.

[12]Wang Haidou,Zhuang Daming,Wang Kunlin,et al.The comparison on tribological properties of ion sulfuration steels under oil lubrication[J].Materials Letters,2003,57(15):2225-2232.

[13]Liu J J.The Theories of Materials Wear and their Wearresistance[M].Beijing:Tsinghua University Press,1993.

[14]Wang Haidou,Xu Binshi,Liu JiaJun,et al.The frictione-reduction model of the iron sulfide film prepared by plasma source ion sulfuration[J].Surface & Coatings Technology,2007,201(9):5236-5239.

(责任编辑 陈 艳)

Research on Tribological Properties of Sulfide Layer Produced by Ion Sulphurization

SHI Wan-kai,LI Ning,HAN Zhen-hua

(State Key Laboratory of Mechanical Transmission,Chongqing University, Chongqing 400044, China)

FeS solid lubrication coating were prepared on the surface of bearing steel balls by means of low temperature ion sulphurizing process. Friction and wear tests were performed using a MRS-1J test rig. The tribological performance of balls which coated coating or no was investigated under the condition of oil lubrication and grease lubrication. Optical microscopy and photoelectron spectrometer were used to observe the wear scar and the friction and wear mechanism of the coating were also analyzed. The result demonstrates that sulphurizing layer surface has porous structure, and the tribological performance is improved by coating surface pore reservoir characteristics, and the ion sulfide layers show remarkable friction-reducing and wear-resistance effects. Compared with grease lubrication, the friction-reducing and wear-resistance effects of sulfurizing coating under the condition of oil lubrication are better.

ion sulfuration; coating; friction and wear; wear mechanism

2015-03-22 基金项目:国家自然科学基金资助项目(51075408)

石万凯(1968—),男,重庆人,博士,教授,主要从事机械传动与固体润滑研究。

石万凯,李宁,韩振华.低温离子渗硫FeS涂层的摩擦学性能研究[J].重庆理工大学学报:自然科学版,2015(9):48-52.

format:SHI Wan-kai,LI Ning,HAN Zhen-hua.Research on Tribological Properties of Sulfide Layer Produced by Ion Sulphurization[J].Journal of Chongqing University of Technology:Natural Science,2015(9):48-52.

10.3969/j.issn.1674-8425(z).2015.09.008

TH117.1

A

1674-8425(2015)09-0048-05