学习德国工业4.0、中国智能制造讲座(连载四)

学习德国工业4.0、中国智能制造讲座(连载四)

王至尧

(中国空间技术研究院)

5.4移动机械臂及移动机器人系统

5.4.1移动机器人发展现状

移动机器人是指由移动平台和安装在平台上的机器人组成的系统,如图5-26所示。移动机器人相比传统机器人具备显著优势,主要表现为同时具有机械臂的操作灵活性与工作空间的广阔性,有着广泛的应用领域和应用前景。在工业场合,移动机械臂可以在生产车间的流水线和库房中灵活移动,对工件进行抓取、搬运和加工等操作。

图5-26 典型的移动机械臂样机

在研究移动机器人方面,国外已经取得了一定的成果。美国在2003年发射的2辆火星探测车“勇气”号和“机遇”号分别于2004年在火星的不同区域安全着陆,并完成了90个火星日的科研工作。日本TMSUK公司开发的抢险救生机器人“T-52-援龙”属于双臂式油压驱动机器人,通过履带移动,双臂有22个自由度,可在事故现场完成数倍于人力的工作以及救援人员无法接近的危险区救援等。配备9台有效像素68万的CCD相机,可向远程操作装置传送图像。此外,美国出售的专供高校进行研究的机器人移动平台都配备了机械臂,可以在其上开展许多有价值的研究。比较著名的有iRobot公司出品的Magellan Pro系列机器人和ActiveMedia公司的Pioneer系列机器人。

近年来,国内在移动机械臂控制方面也开展了一些研究工作。清华大学设计了基于Lyanpov稳定性理论的鲁棒控制器,此外还分别给出了系统惯性参数不精确已知和系统受到摩擦力、外部扰动、参数不确定性这2种情况的鲁棒控制器设计方法,保证全部状态能够渐近跟踪期望轨迹。上海交通大学在家庭服务机器人方面进行了大量研究,研发出了具有机械臂的智能移动轮椅,可以帮助老年人代步,完成取药和开门等日常事务。中国科学院自动化研究所对移动机械臂的视觉定位、导航和冗余度运动分析进行了研究。北京科技大学的余达太教授考虑了移动载体、机械臂的运动代价以及机械臂偏离优化位姿式所需的运动代价,提出了优化准则,并利用遗传算法进行了求解。航天科技集团北京控制工程研究所利用六自由度工业机械臂以及自主研发支持研制的第1代七自由度机械臂,分别完成了基于漂浮基座和慢旋动目标的空间操作物理仿真验证,实现了对非合作慢旋目标10 N推力器、对接环的自主识别、测量和抓捕操作。

5.4.2多机器人移动协作技术

随着机器人技术的发展,机器人的应用领域也在不断扩大。在这些新的应用领域中,许多任务本身是很复杂的(如搬运大型物体),单个机器人难以完成;而对于多个机器人,由于其内在分布特性,通过共享资源(信息、知识和物理装置等)可弥补单个机器人能力的不足,扩大能力范围,往往就可以获得满意效果。目前,多机器人协作研究已引起普遍重视。

国外研究者Ashitey、Trebi-ollennu和Hari Dasnayar对火星漫游者协作搬运1个长物体(见图5-27)进行了研究。协调中的机械臂具有4个自由度,有4个电位计设备(滚针、定调、偏航和横移),手腕有六维力传感器,机械臂具有很大的协作灵活性,可以在4个方向上做出调整。

图5-27 2个火星车协作搬运1个长物体

卡内基梅隆大学的研究者Jonathan D.Brookshire研究了基于视觉的多机器人协作装配(见图5-28)。机器人与横梁上都作了一定颜色的标记,这些标记作为装配的基准,机器人通过视觉识别这些基准从而确定它们的相对关系。对于重要物体,也可以通过标记确定它的姿态,机器人可实时跟踪操作点。日本研究者Hirata、Kume和Wang研究了2个机器人与1个人合作搬运物体(见图5-29),基于分布式控制策略控制机器人与人协作搬运物体;同时,该研究组还进行了基于具有万向轮动力学特性的多移动机器人搬抬物体的研究。国内在该领域的研究工作很少,只有少数的研究所和大学在进行相关的研究,且大部分的研究工作仍然停留在仿真和实验室阶段,并不强调实际的物理实现。

图5-28 基于视觉的多机器 图5-29 协作搬运 人协作装配系统 机器人

北京中科院自动化所研究了基于多机器人协调的船体分段对接系统,主要研究分段对接系统的运动学和对接精度问题;但是研究中的机器人是在固定轨道上移动的。哈尔滨工业大学的赵杰团队分析了双机器人搬运协作过程中的位置约束、速度约束以及力约束条件,基于传感器信息反馈设计主从式协作控制策略,并采用模糊控制方法实现机器人姿态调整,建立了机器人协作搬运的实验系统,进行了机器人力反馈及导航与保持队形的实验研究,取得了一定的成果。

5.4.3移动机器人在工业领域的应用

在国外航空、航天等领域,以波音B787和空客A380为代表的新型大型民用飞机的研制集中体现了大型飞机先进装配技术的现状和发展趋势。

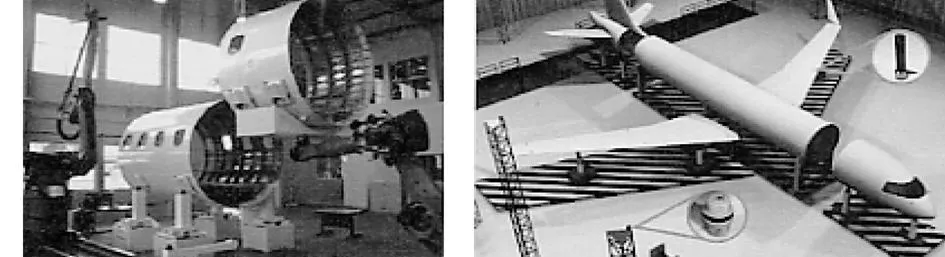

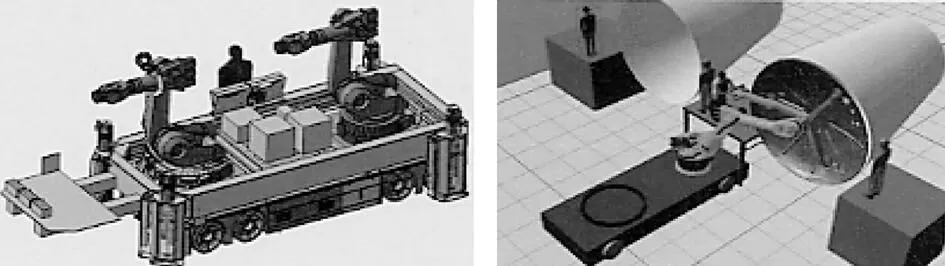

巴西Aeronautics Institute of Technology和巴西航空工业公司在小型客机自动装配中采用2台重型工业机器人配合IGPS测量系统、摄影测量系统和激光雷达协助完成机身装配,如图5-30所示。美国波音公司在最新的787总装中,采用具有 IGPS测量系统的轨道装配设备定位飞机部件,这种精确的定位过程保证了飞机的平滑装配,使得787机身对接装配由几天缩短为几个小时。图5-31所示为美国波音公司787飞机数字化装配对接示意图。德国KUKA公司为西门子公司研制的全向移动装配机器人设备(见图5-32),可用于大型电力发电机的智能精密装配。德国KUKA公司为空中客车公司研制全向移动飞机发动机装配设备(见图5-33),可用于飞机发动机装配。

图5-30 巴西小型客机 图5-31 B787数字化装 工业机器人智 配对接示意图 能对接系统

图5-32 全向移动装配 图5-33 全向移动飞机发 机器人设备 动机装配设备

5.4.4工业机器人发展

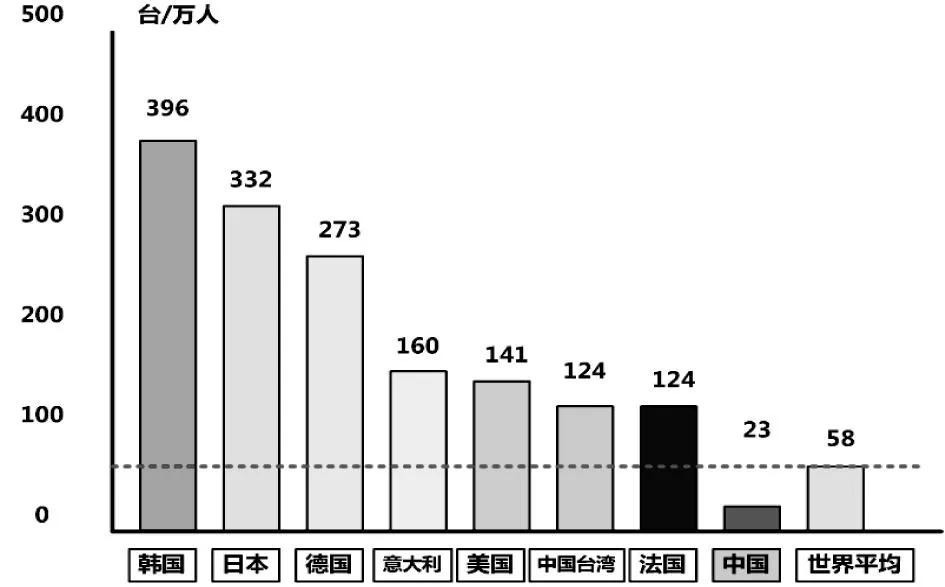

2014年,受全球汽车及电子行业需求的带动,特别是中国和韩国,工业机器人销量增长了27%。 国际机器人协会(IFR)称,2014年工业机器人销量约为22.5万台,其中在亚洲的销量几乎占到2/3,而中国市场的工业机器人销量增长了54%,达到约5.6万台。目前,全球工业机器人年销售额约为95亿美元。该协会并称,在中国市场的工业机器人销量中,本土供应商的销量为1.6万台,其他则来自瑞士ABB、德国Kuka、日本安川电机及发那科等海外供应商。IFR指出,去年紧随中国之后的较大市场分别是韩国、日本、美国和德国,这五大市场的销量占全球工业机器人总销量的3/4。我国机器人拥有量相对比较少,如图5-34所示。

图5-34 国际上机器人密度对比

2013年,工业信息化部《关于推进工业机器人业发展的指导意见》表示工业机器人代表着未来智能装备的发展方向,并指出到2020年,形成较为完善的工业机器人产业体系,培育3~5家具有国际竞争力的龙头企业和8~10个配套产业集群;高端产品市场占有率提高45%以上,机器人密度(每万名员工使用机器人台数)达到100以上,基本满足国防建设、国民经济和社会发展需要。

5.4.5机器人发展趋势——八大技术

目前,国际机器人界都在加大科研力度,进行机器人共性技术的研究。机器人发展的八大技术如下。

1)机器人操作机构。机构向着模块化、可重构方向发展。例如,关节模块中的伺服电动机、减速机和检测系统三位一体化。

2)机器人控制系统。重点研究开放式、模块化控制系统。向基于PC机的开放型控制器方向发展,便于标准化、网络化;已由过去控制标准的6轴机器人发展到现在能够控制21轴甚至27轴,并且实现了软件伺服和全数字控制。

3)机器人传感技术。机器人还应用了激光传感器、视觉传感器和力传感器,遥控机器人则采用视觉、声觉、力觉和触觉等多传感器的融合技术来进行环境建模及决策控制。

4)网络通信功能。机器人控制器已实现了与Canbus、Profibus总线及一些网络的联接,使机器人由过去的独立应用向网络化应用发展,也使机器人由过去的专用设备向标准化设备发展。

5)机器人遥控和监控技术。在一些诸如核辐射、深水和有毒等高危险环境中进行焊接或其他作业,需要有遥控的机器人代替人去工作。多机器人和操作者之间的协调控制,可通过网络建立大范围内的机器人遥控系统,在有时延的情况下,建立预先显示进行遥控等。

6)虚拟现实技术。基于多传感器、多媒体和虚拟现实以及临场感技术,实现机器人的虚拟操作和人机交互。

7)机器人性能价格比。性能不断提高,而单机价格不断下降。过去机器人系统的可靠性MTBF一般为几千小时,而现在已达到5万h,可以满足任何场合的需求。

8)多智能体调控技术。这是目前机器人研究的一个崭新领域。主要对多智能体的群体体系结构、相互间的通信与磋商机理、感知与学习方法、建模和规划以及群体行为控制等方面进行研究。

5.5智能制造

数字化制造技术作为智能制造的基础技术,是基础共性技术,如传感技术、先进控制与优化技术、系统协同技术与特种工艺及精密制造技术等的集合,通过测控装置及部件的总成,形成智能制造成套装备,在智能制造装备、自动化成套生产线等重点领域可以形成快速发展与突破。智能制造系统用数据、信息和知识将制造工艺、技术和装备串起来,通过系统集成,重点解决“线”的问题,从而形成企业核心竞争力。

5.5.1数字化设计制造新模式

波音777飞机是世界上第1个采用全数字化定义和无图样生产技术的大型工程项目,波音基于三维模型的设计制造如图5-35所示。波音公司在以波音787为代表的新型客机研制过程中,全面采用了MBD (Mode1 Based Definition)技术,将三维产品制造信息与三维设计信息共同定义到产品的三维模型中,建立了三维数字化设计制造一体化集成应用体系,开创了飞机数字化设计制造的崭新模式,确保了波音787客机的研制周期和质量。

图5-35 波音基于三维模型的设计制造

美国“海狼号”攻击型核潜艇是世界上第1个采用全三维模块化设计、制造的潜艇,它是各系统高度集成的典型示范,而且体现了极高的生产效率。“海狼号”运用三维数字化预装配,预先解决了许多在建造中才能发现的碰撞、振动间隙和通道可用性等问题。在生产过程中,通过共享三维模型直接生成加工指令,驱动数控机床、数控弯管机和数控切割机进行加工,通过网络将生产过程中的问题直接反馈给设计和管理部门,从而缩短了产品周期,提高了产品的可靠性和维修性,降低了成本。

在国内,基于产品全三维模型的设计、制造以及设计制造集成研制模式也取得了较大进展。如成都飞机设计所初步建立了数字化技术体系,主要包括数字化设计标准的部分规范。在枭龙飞机和ARJ21飞机机头的制造过程中,传统的以数字量为主、模拟量为辅的协调工作法开始被全数字量传递的协调工作法代替,并取得了一些阶段性成果。2011年1月,由成都飞机设计所研制的第4代隐身重型歼击机歼20首飞成功,实现了全三维数字化设计制造。北京卫星制造厂在载人三期型号背景下推出的“三维模型受控下厂”,实现了多个型号的三维设计制造协同、三维结构化工艺应用及现场三维可视化。

5.5.2车间管理的数字化和自动化

车间管理的一个很重要内容就是产品的实物状态控制和制造资源管理。生产过程中实物数据的采集主要经历了手工采集、条形码方式的数据采集技术、磁卡技术的数据采集技术和现在研究较多的RFID技术。RFID技术是一种非接触式的自动识别技术,它通过RF信号自动识别目标对象并获取相关数据,识别工作无须人工干预。通过在工厂车间层逐步采用RFID技术,制造商可以无缝且不间断地获取从RFID捕获的信息并链接到现有的、已验证和工业控制系统的基础结构,与配置RFID功能的供应链协调,从而达到不需要更新已有的制造执行系统(MES)和制造信息系统(MIS),就可以发送准确、可靠的实时信息流,从而创造附加值,提高生产率,大幅度节省投资。

对现场采集的设备运行参数和工况进行可视化,可以帮助管理者对车间设备的状态、工况等进行实时监控,从而快速高效地解决设备故障,做出设备维护决策和及时的维护行动,并成为车间实时动态环境智能化生产调度的重要辅助手段。可视化监控系统除了能够实时动态显示下层数据采集系统提供的各类设备运行参数和工况外,还应拥有创建报表、查询和处理信息的能力,比如可以对报警故障点的信息生成故障报警表,对设备的工作时间、零件状态等进行归档。

制造资源是企业顺利实施制造的基础,是所有生产制造活动所涉及到的物理元素的总称,是产品设计制造的基础,有效的制造资源管理对于缩短产品研制周期、提高制造质量、节约生产成本以及增强企业竞争力等都有着十分重要的意义。在工业技术先进国家,制造资源管理技术已经成为提高企业和产品竞争力的重要手段,美国通用汽车公司应用数字制造技术,将轿车的开发周期由原来的48个月缩短到了24个月,碰撞实验的次数由原来的几百次降到几十次,应用电子商务技术降低销售成本10%;美国ExonMobile石油公司采用先进综合的自动化技术后,使企业效益提高了5%~10%;

在国内,一汽大众和航空航天领域的多家单位都在作积极的尝试,已经取得了部分成果;但在制造资源信息管理精细度、集成粒度和灵活性等方面仍需提高,整体水平与国外同行相比仍存在较在大差距。由于国外公司的研究历史较长,投入较大,国内要想在短期内赶上国外的水平还比较困难。

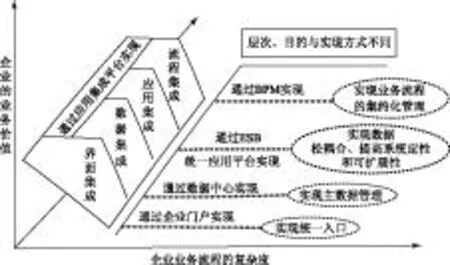

目前,北京卫星制造厂已基于条形码技术建立了型号产品数字化标识(Product Digital ID,PDI)管理系统,对型号产品及生产计划进行管理。系统结合产品制造全过程数据管理系统的建设,建立型号产品的数字化标识。一方面,便于产品在生产现场的信息采集、反馈和监控,及至产品交付后的跟踪、追溯,满足航天器研制与批量生产的要求;另一方面,完善了企业生产的重要基础数据,并以此为纽带,实现了产品制造全过程的数据管理。企业系统集成技术框架如图5-36所示。

图5-36 企业系统集成技术框架

5.5.3虚拟样机工程支撑平台COSIM

北京仿真中心自主研发的复杂产品虚拟样机工程平台 COSIM,创新性地实现了面向复杂产品集成制造工程全生命周期的完整CAE解决方案,并建立了智能多属性、定性定量集成、人机结合的复杂产品仿真决策与评估方法,以及产品工程研制进度/费用/风险/流程的系统化建模仿真分析方法,有力支撑了复杂产品制造CAE全过程,目前已成功应用于航空航天、船舶和车辆等行业。

5.5.4虚拟装配过程建模与仿真方法用于导弹和卫星的装配

在复杂机电结构精密装配方面,北京理工大学结合导弹和卫星的装配,从系统性出发,提出了一种集精度、物理特性以及结构件与线缆管路仿真分析一体化的虚拟装配过程建模与仿真方法。该方法从生产的实际问题出发,建立面向现场的真实感环境,并通过综合考虑工装夹具、装配精度和物理特性(质量、质心、转动惯量、稳定性、机构运动学和动力学仿真等) 、线缆和管路及结构件交叉装配等一体化的虚拟装配过程仿真与分析,实现在实物试装前预知产品最终的装配性能。其开发的导弹装配精度预分析软件模块,利用极值法、均方根法和正态分布法,实现了导弹舱段设计尺寸和公差建模、舱段结合面连接精度(包括扭转、 错移和弯折精度)自动计算、导弹任意舱段端面(包括导弹顶点)间相对偏差计算以及计算结果的自动输出。

5.5.5制造执行系统的实施应用

在国防军工制造业“千台数控机床增效工程”二期工程实施中,国防科工局倡导数字化集成管理技术以及生产执行控制系统的研究和应用,以昌飞公司数控车间为示范点,开展了制造执行系统(MES)建设项目的开发和实施。昌飞公司结合数控车间制造执行的实际特点与作业流程,在公司信息化建设和数字化技术应用的总体构架下,进一步开发和实施了MES。在实现车间加工制造与工艺数据无缝对接的基础之上,使信息功能向制造执行功能端延伸,做到了包含库房管理、生产准备、物流配送、现场终端执行、生产管控和质量控制等的信息集成和流程控制,有效提高了数控车间的整体运行效能,实现了“系统集成增效”的目标。

5.5.6造船企业信息化水平不断提高

武昌船舶重工有限责任公司的企业信息化空间工程(WS-EISE)是以其整体为对象,在计算机网络的数字化信息空间中,利用信息技术构造基础软件平台,通过企业的现实空间向数字化信息空间的本质映射,建立智能化的并行协同工作模型,形成企业的信息层次。通过企业的信息空间和现实空间的互动过程,变革企业行为模式,全面提升企业的核心竞争能力。沪东中华在积累30余年CAD、CAM开发应用经验的基础上,完成了具有独立自主版权的造船三维 CAD/CAM 设计系统,即船舶产品设计系统(Ship Product Design,SPD)。SPD 系统经过不断优化完善,其船舶模型设计智能操作、系统适用范围等部分功能已经超过国外同类系统,达到国际先进水平;同时具有自主版权,打破国外软件商的垄断,并且在黄埔船厂、招商重工等200余家船舶制造企业、设计院所和大专院校得到广泛应用。

5.5.7开创“全程序不干预”数控加工方式

中航工业黎明发挥高新设备自动化程度高、功能强的技术优势,经过不断的尝试、攻关和总结,于2012年成功开发出了“全程序不干预”数控加工方法。此创新方法的提出,使质量和效率双双取得新突破。“全程序不干预”加工方法是加工产品安装在数控机床后,在无人干预的状态下,一次程序启动完成加工、检测的过程。它将过去产品质量和加工效率依赖于操作人员技能水平的传统加工形式,转变为由全程序不干预加工控制和设备功能进行保证的新形式。此方法能预置防错、纠错功能,消除加工过程中的随机误差,增强操作系统的可靠性;同时还能挖掘出潜在的设备功能,实现自动对刀、在线测量和自动加工补偿;并能提高产品质量,减少加工中间环节,可实现单人多机操作,提升了生产效率,降低了制造成本和人员劳动强度。

通过对25项产品、34道工序的统计,运用“全程序不干预”加工方法,平均缩短单道工序加工时间3.5 h,提高加工效率23%,产品合格率达100%。该方法是对新型数控机床创新应用的一次探索,它突破了传统加工观念的束缚,创新了数控加工方式,为数控加工开辟出了一条广阔的发展之路。

5.5.8智能化生产监测、检测和监控设备

北京航空航天大学以数字化装配定位为对象,研究了基于激光跟踪测量系统的飞机部件对接数字化柔性装配技术和原理。在激光跟踪仪的二次开发软件包的基础上,开发了一种激光跟踪测量原型系统,实现了以位置控制为目的的机械随动伺服控制。

浙江大学邱宝贵等研制了大型飞机机身调姿与对接试验系统,该系统由试验机身、三坐标数控定位器、激光跟踪仪和配套软件等组成。试验系统能够有效地模拟飞机机身段大部件调姿与对接的全过程,所提出的基于4个数控定位器支承的飞机大部件调姿与对接原理及其对应的运动学模型正确,其位姿调整精度能够满足飞机装配准确度的要求,大幅度提高了飞机装配的质量和效率。

浙江大学与中航工业西飞公司研制的某型飞机大部件对接柔性工装系统,针对飞机数字化装配中大部件调姿与对接问题,设计了一种三坐标 POGO 柱,在此基础之上,提出了一种基于三坐标 POGO 柱三点支承的姿态调整方法,并对 POGO 柱的调姿特性进行了仿真分析和试验。研究表明,基于3 个 POGO 柱的大部件调姿方法具有稳定、可靠和高效的优点,通过简单的重组可以推广到四点支承,以便适应各类大型部件姿态调整的需要。

西北工业大学与中航工业西飞公司基于壁板组件预装配、壁板组件自动钻铆和壁板拼接的集成思想,研制了用于某型飞机壁板组件预装配柔性工装(见图5-37)。柔性工装的长桁夹持机构可实现3个方向的运动以及绕X轴的转动,其中绕X轴的转动是通过长桁夹持机构导板上的导向槽实现的,从而使长桁与不同曲率蒙皮贴合,完成某型飞机蒙皮、长桁和剪切片的预装配,提高了装配质量,减少了占地面积。

图5-37 壁板组件预装配柔性工装

(待续)