机电集成章动活齿传动装置驱动控制系统设计与仿真

王广欣,李 丹,何文杰

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.湖南铁道职业学院 铁道牵引与动力学院,湖南株洲412000)*

0 引言

机电集成传动是近年发展起来的新型传动方式,此类机构具有体积小、结构紧凑、效率高等优点,在汽车工业、航空和航天等前沿技术领域具有潜在的应用前景.传统渐开线、摆线齿轮传动、蜗杆传动等传动装置传递扭矩的能力与磁力传动相比有明显的优势,而章动活齿传动装置具有结构紧凑、传动比范围大、承载能力强等特点,将磁力传动与章动活齿传动相结合形成的复合结构具有综合的优势,并且能够提高系统的利用率.由渐开线齿轮传动与摆线齿轮传动复合形成的RV传动结构就是典型的代表.何卫东等[1]深入研究高精度RV传动的受力分析及传动效率,为其优化设计提供了理论依据;蔡毅、许立忠[2]以超环面传动理论为基础分析机电集成传动的啮合原理,并完成了原理样机的设计和试验.

在章动活齿传动研究领域,王广欣等[3-4]对其进行了样机的设计并且完成了试验检测.在此基础上,将磁力传动和章动活齿传动两者的优势结合起来,形成机电集成章动活齿传动[5],此传动具有零部件数量少,承载能力强,噪声低、效率高、响应速度快等特点.本文在对驱动结构设计的基础上,采用无位置传感器技术,完成了控制系统设计与仿真.

1 结构与工作原理

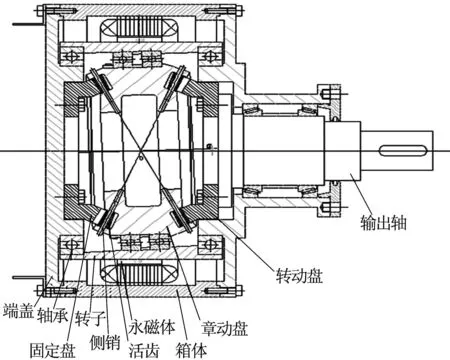

机电集成章动活齿传动装置的传动部分位于永磁驱动的内部,图1所示为此装置的简图.

图1 机电集成章动活齿传动装置简图

该装置主要由驱动系统和传动系统两部分组成,驱动系统包括转子(4)、永磁体(7)、定子;传动系统包括活齿(6)、侧销(5)、转动盘(9)、章动盘(11)和固定盘(3)等结构[5].此装置避免了章动活齿传动装置中倾斜轴段的加工.机电集成章动活齿传动装置的工作过程是定子电枢内各相绕组不断地换相通电,使定子磁场随着转子的位置在不断地变化,旋转电磁场带动嵌有永磁体的转子转动,实现恒速比驱动,其转子转动的同时,带动章动盘、转动盘转动,从而使输出轴输出扭矩.

2 驱动系统设计

机电集成章动活齿传动装置驱动部分的组成为定子、内转子、永磁体和线圈,永磁体材料为粘结钕铁硼(Nd2Fe14B),安装在转子圆周表面上,为表贴式永磁转子.驱动部分借鉴永磁无刷直流电机设计方法,进行参数的设计,并对电枢直径进行定义[6].

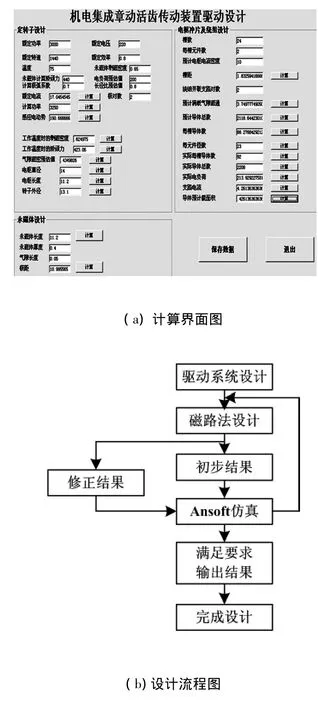

图2 驱动系统设计的计算界面图和流程图

式中,Da为电枢直径,P'为计算功率,αi为计算极弧系数,A'为电负荷预估值,Bδ'为气隙磁密预估值,λ为电枢长径比,nN为额定转速[6].根据公式需要对驱动的定子、转子内外径和长度,永磁体、绕组等参数进行计算,整个计算的过程过于繁琐,为了便于设计,开发软件来完成理论计算,计算界面如图2(a),设计流程图如图2(b)所示.

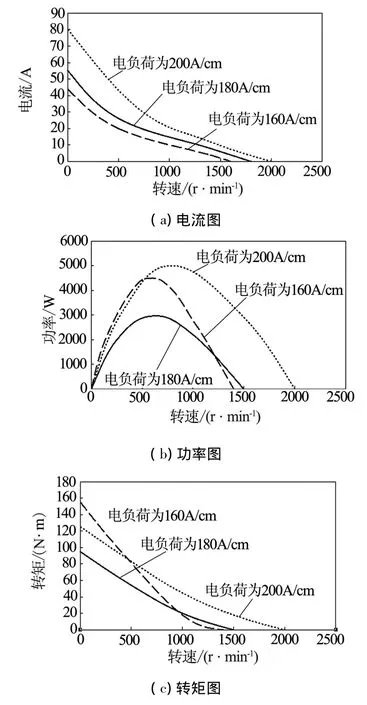

通常连续运行小型驱动系统电负荷预估值取值范围在100~300 A/cm之间,分别取电负荷为160,180,200三个数值进行理论计算,将三次理论计算的结果应用Ansoft[7]软件进行仿真,仿真的结果如图3所示,可以看出电负荷为160和180 A/cm的情况下额定转速1 440 r/min所对应的电压、功率和扭矩的数值不满足设计要求,而电负荷为200 A/cm情况下额定转速对应下的电流、功率和转速满足设计要求,本次设计的驱动装置参数为:额定功率PN=3000W;额定电压UN=220 V;额定转速为1 440 r/min;额定电流IN=17.05 A;额定转矩 TN=19.9 N·m;额定效率=0.9;电枢直径 Da=140 mm;电枢长度 La=112mm;转子外径 Def=133 mm;转子长度Lef=112 mm;永磁体厚度hm=4 mm;极对数P=2.

图3 驱动转速的仿真结果分析图

3 控制系统基本结构与原理

机电集成章动活齿传动装置驱动控制系统的设计,主要是由主电路、驱动电路、微处理器控制电路等部分组成[8],系统框图如图4所示.基本的工作原理是输入的交流电经过整流电路后变为直流电,然后逆变桥将此直流电经过变换后输出,使驱动系统转动.

图4 驱动装置硬件系统框图

3.1 系统主电路与驱动电路

主电路采用星形连接三相全控电路的形式,两两导通的方式,逆变桥采用6个IGBT构成的三相逆变器.本控制系统的驱动电路用是IR公司生产的高性能三相桥式驱动器 IR2130,采用IR2130可大大简化电路结构,提高章动活齿传动装置的可靠性[9].

3.2 DSP微处理控制电路

本控制系统以TI公司的TMS320F2812,DSP芯片为控制核心,应用于数据的处理和命令的发送.TMS320F2812 DSP首先通过位置检测的电路检测转子的转动位置,并根据转子的位置信号发出相应的控制,用以改变PWM信号的值,进而改变传动装置驱动系统中功率管的导通顺序,从而实现对转速和转动方向的控制[10-13].

3.3 无位置传感器

本文采用反电动势过零点的方法检测转子位置,驱动系统为三相六状态,两两导通,其等效电路图如图5所示[14].按照等效电路图列三相端电压平衡方程:

式中,R为相电阻,L为相电感,V0为定子绕组中性点对地的电压,EU、EV、EW为每相的反电动势,VU、VV、VW为每相输出端对地电压.

图5 等效电路图

其中,两相导通,假设U、V相导通,W相不通,则U、V相电流大小相等方向相反,相电流为0,能够推导出:

将式(6)代入式(5)得到反电动势检测方程:

根据文献[14]可知,反电动势过零点检测的方法在调制引起的干扰信号和深度滤波影响的情况下,产生了相位滞后,应对此进行相位补偿,那么需要延迟的电角度不是而是减去相位位移.

4 数学模型

在Matlab软件中利用Simulink模块建立机电集成章动活齿传动装置驱动部分的数学模型.驱动部分的输入采用直流电源,绕组连接方式为三相星型,数学模型方程如下所示[4],假设忽略铁芯饱和,不计涡流损耗和磁滞损耗,同时忽略齿槽效应,并且电枢导体连续均匀分布于电枢.

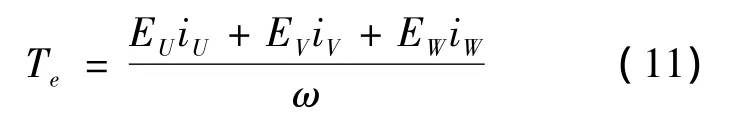

驱动部分三相绕组的电压平衡方程式为式(2)、(3)和(4)所示.转矩方程为:

式中,Te电磁转矩,TL为负载转矩,Jr转子总负载惯性,B为阻尼系数,ω为角速度,KT为电磁转矩系数.

电磁转矩

4.1 Matlab/Simulink中驱动系统模型

对机电集成章动活齿传动的驱动装置进行仿真,采用Matlab/Simulink建立速度、电流双闭环控制系统仿真模型如图6所示.

图6 驱动系统Simulink仿真的框图

此控制系统主要包括永磁同步电机、逆变器模块、换向模块、转速测量模块、电流控制模块和磁极位置测量等部分[15].速度反馈保持转速的恒定,电流反馈则能使转矩保持一定.此控制仿真图中转子位置反馈中Decoder提供转子在电角度上的位置,Gates将这个位置变为逆变器所需的控制脉冲.速度反馈中,实现单位的变化,仿真系统采用了通用的PI调节器进行速度控制,通过PI调节器调节逆变器的直流电压.

4.2 仿真结果

章动活齿传动装置驱动控制系统设计参数为额定转速n0=1 440 r/min,额定转矩T=19.9 N·m,电压为220V,额定电流I=17.05A,极对数p=2,定子绕组电阻 R=2.875 Ω,定子绕组自感 M=0.0085H,转动惯量 J=0.0008 kg·m2.

图7 仿真输出曲线

给定转速(阶跃响应),空载启动,在转速达到稳态后,于加入负载(负载突变),得到定子电流、反电动势、转速和转矩的响应曲线如图7所示.从图7(a)仿真输出曲线可以看出,在驱动起动后转速很快达到额定值,并保持在不变,在0.1s时加入额定转矩,转速突变下降,通过速度、电流双闭环的调节又恢复到额定值,并且稳定不变,同时相应的相电流和反电动势波形也较为理想.在图7(b)转矩响应中,开始启动时的转矩值很大,很快稳定.空载运行时,忽略系统的摩擦转矩,此时的转矩值为零,0.1 s时加入的额定负载,转速发生突降,能很快恢复到平衡状态,但是还是有一定的转矩波动,可以进一步优化PI调节的系数.同时图7(c)电流在0.1 s后稳定于额定电流处.系统的仿真波形与理论计算结果相符,具有较好的动态响应特性和速度控制特性.

5 结论

本文对机电集成章动活齿传动装置的驱动系统进行了设计,并用Ansoft软件进行了仿真,满足了设计的要求.同时构建了基于无位置传感器技术的控制系统,在Matlab软件环境下Simulink模块完成了仿真模型的建立,采用双闭环控制方法对该建模方法进行了测试,仿真波形与了理论计算结果相一致,此控制系统能够保证驱动系统启动后能平稳的运行,加入负载,仍能很快的恢复至稳定状态,本文设计的控制系统满足了机电集成章动活齿传动装置的设计要求.

[1]何卫东,李力行,徐永贤,等.高精度RV传动的受力分析及传动效率[J].机械工程学报 ,1996(4):104-110.

[2]蔡毅,许立忠.机电集成传动的啮合原理研究[J].机械设计 ,2008(4):42-44.

[3]Wang GX,Zhu LL,Guan TM.Design and simulation of nutation drive with movable roller teeth[C].International conference on gears,VDI-Bericht Nr.2199,2013:13-22.

[4]王广欣.章动活齿传动的研究[D].大连:大连交通大学,2013.

[5]王广欣,朱莉莉,万朝燕,等.机电集成章动活齿传动装置:中国,201210074872[P].2013.

[6]王秀和.永磁电机[M].北京:中国电力出版社,2007:138-148.

[7]赵博.Ansoft 12在工程电磁场中的应用[M].北京:中国水利水电出版社 ,2010.

[8]夏长亮.无刷直流电机控制系统[M].北京:科学出版社,2009.

[9]房建成.永磁无刷直流电机控制与应用[M].北京:机械工 业出版社,2008.

[10]曾丽,吴浩烈,肖莹.基于DSP的无位置传感器无刷直流电机控制系统的设计[J].微特电机,2010(10):63-66.

[11]吕燚,李文生.基于反电势直接检测法的直流无刷电动机控制系统[J].微特电机,2012,40(6):42-45.

[12]纪铁生.无位置传感器永磁无刷直流电机控制策略的研究[D].成都:西南交通大学,2013.

[13](日)晶体管技术编辑部.小型直流电机控制电路设计[M].北京:科学出版社,2012.

[14]张相军,陈伯时,朱平平,等.直流无刷电机无位置传感器控制中反电动势过零检测算法及其相位修正[J].电气传动,2001(2):14-16.

[15]纪志成,沈艳霞,姜建国.基于 Matlab无刷直流电机系统仿真建模的新方法[J].系统仿真学报,2003,15(12):1745-1749.