微裂隙对深部高应力围岩劈裂破坏演化规律的影响分析

聂韬译,浦 海,刘桂宏

(1.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏徐州221116; 2.中国矿业大学力学与建筑工程学院,江苏徐州221116)

微裂隙对深部高应力围岩劈裂破坏演化规律的影响分析

聂韬译1,2,浦海1,2,刘桂宏1,2

(1.中国矿业大学深部岩土力学与地下工程国家重点实验室,江苏徐州221116; 2.中国矿业大学力学与建筑工程学院,江苏徐州221116)

[摘要]引入表征体积单元,采用考虑闭合效应下基于曲线扩展路径的劈裂演化等效连续体模型,利用FISH语言,内嵌入FLAC软件中,使方法程序化,分析微裂隙对深部高应力围岩劈裂破坏演化规律的影响。结果表明:裂隙越长,围岩劈裂破坏深度、面积越大;随着倾角的增长,劈裂破坏深度、面积先增大后减小并最终趋向于0,45°时达到最大值,倾角接近90°时,微裂隙形成自锁,劈裂破坏显著抑制;随着摩擦系数的增大,劈裂破坏深度、面积逐渐减小并最终趋向于0。

[关键词]微裂隙;深部;高应力围岩;劈裂破坏;数值模拟

[引用格式]聂韬译,浦海,刘桂宏.微裂隙对深部高应力围岩劈裂破坏演化规律的影响分析[J].煤矿开采,2015,20 (2) : 4-7.

劈裂破坏是深部围岩脆性破坏的重要形式之一,由于其危害巨大,引起了国内外学者的广泛关注[1-9]。文献[1-5]从实验室角度研究了劈裂破坏的形成机理。文献[6]基于翼裂纹尖端的应力强度因子提出了劈裂破坏判据。文献[7]考虑开挖卸荷效应提出了劈裂破坏的预测新方法,数值模拟结果与检测结果吻合较好。文献[8]提出了薄板力学模型,能较准确地预测劈裂围岩的应力和位移。文献[9]基于雁型裂纹模型,提出了相应的劈裂破坏判据,计算结果与经验公式吻合较好。

岩体破坏的本质即为微裂隙成核、扩展、相互贯通的过程。微裂隙的存在控制着岩体工程的破坏和稳定性。研究微裂隙对岩体破坏规律的影响具有重要意义。尽管学者们早已意识到这一点,但限于研究手段,很少有人研究微裂隙对岩体破坏的影响。目前微裂隙对岩体劈裂破坏演化规律的影响研究尚未见诸报道。

鉴于目前大型工程数值仿真分析中无法直接通过连续介质力学方法模拟微裂隙,本文引入了表征体积单元(REV),采用笔者提出的考虑闭合效应下基于曲线扩展路径的劈裂演化等效连续体模型,通过FISH语言,内嵌入FLAC软件中,使方法程序化,分析微裂隙对深部高应力巷道劈裂破坏的影响,为深部工程的设计、施工和支护方案的优化及重大地下工程灾害的防治提供依据和指导。

1 围岩劈裂破坏预测公式

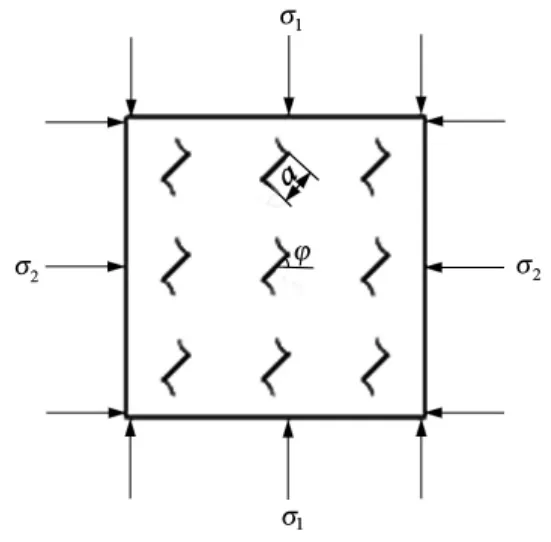

实际岩体工程中,微裂隙一般不单独存在。因此对于多裂隙岩体,引入表征体积单元(REV),从微观角度考虑材料特性。单元中的多裂隙分布如图(1)所示。

图1 表征体积单元中的多裂隙分布示意

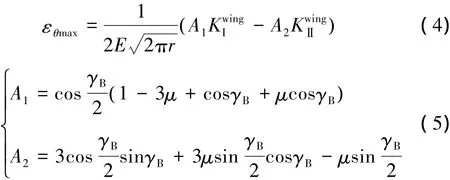

文献[10]考虑裂隙闭合效应,基于曲线翼裂纹扩展路径,提出了预测劈裂破坏的公式。劈裂裂缝的初裂强度判据为:

其中:

式中,a为原裂半长,KIIc为基体的Ⅱ型断裂韧度,σ1,σ2为作用于表征体积单元上的主应力,φ为微裂隙倾角,f为微裂隙表面摩擦系数。

宏观劈裂贯通判据为:

其中:

式中,lc为临界扩展长度,是与材料相关的常数[11];εθmax和εc分别为最大周向拉应变及其极值;μ和E分别为基体的泊松比和弹性模量。θ为极坐标的极角; r为极径; KwIing,KwⅡing分别为翼裂尖端应力强度因子公式;γB是起裂角,详见文献[10]。

2 巷道劈裂破坏数值模拟结果及分析

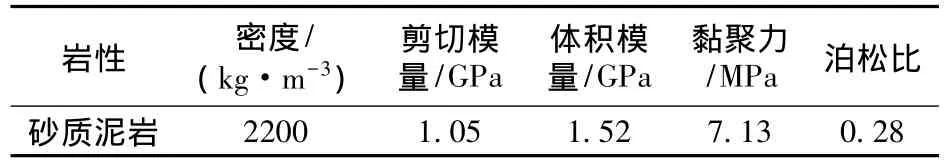

本文计算了巷道在不同微裂隙迹长、倾角、表面摩擦系数下的劈裂破损图,旨在了解微裂隙参数对围岩劈裂破坏的影响。为了简化计算,围岩由单一岩性构成,参数见表1。模拟区域的长×宽×高= 30m×10m×30m。边界条件如下:底面固定,侧面施加水平约束,限制水平向位移,模型上表面施加均布载荷20MPa,以模拟1000m深巷道的上覆岩体自重边界。

表1 围岩物理力学参数

2.1不同裂隙迹长下的巷道围岩劈裂破坏特性

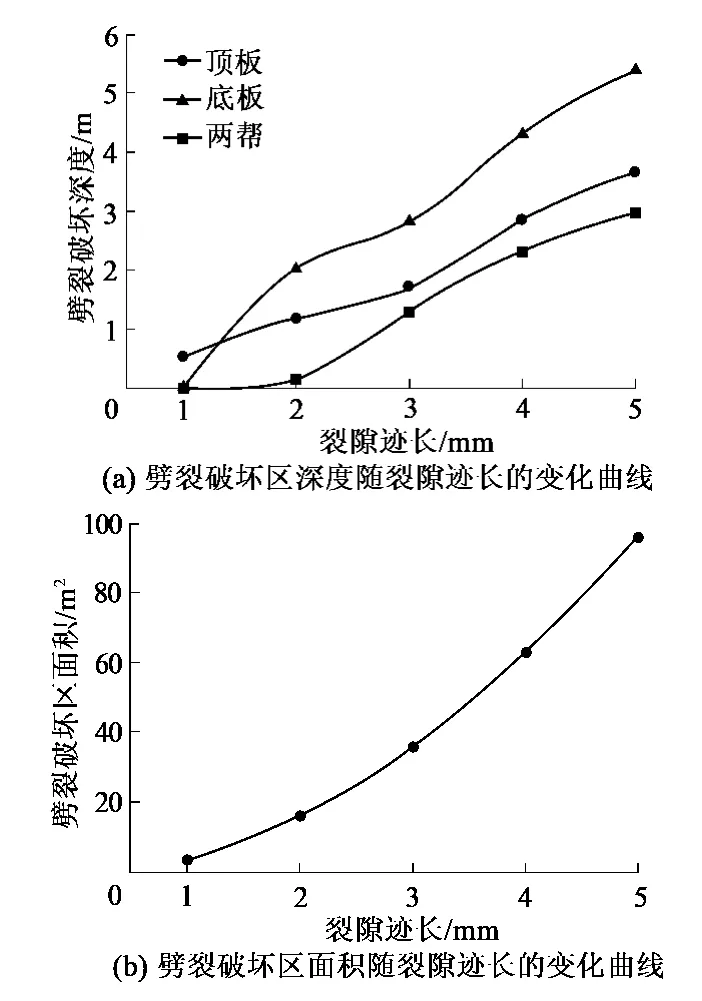

取倾角45°,摩擦系数0.3,翼裂临界长度3.5mm,研究原生裂隙迹长分别为1mm,2mm,3mm,4mm,5mm时,深部高应力巷道劈裂破坏演化规律,数值模拟结果见图2。

围岩劈裂破坏深度随迹长的变化规律如图3 (a)所示,劈裂破坏区面积随迹长的变化规律如图3 (b)所示。

图3数据表明:随着微裂隙的增长,围岩稳定性变差,劈裂破坏深度、面积随之增大。迹长的增长对原岩应力重分布的影响如下:

图2 不同迹长下的巷道围岩劈裂破损区分布

(1)原裂尖端应力场增强根据断裂力学理论,应力强度因子与裂隙长度的方根成正比,同时应力强度因子是表征裂尖奇异性强弱的重要参数。因此迹长越长,原裂尖端的应力集中效应越明显,应力场也越强。

(2)原裂纹对翼型裂纹尖端应力场的影响增强根据文献[6],原裂纹对翼型裂纹应力强度因子的贡献与总裂隙半长的方根成正比,原裂长度增长,其对翼裂尖端应力场的影响加剧。根据叠加原理可知,裂隙附近的应力场增强,但断裂韧度保持不变,因此随着迹长的增长,围岩的抗劈裂能力弱化,破坏发育。

图 3巷道围岩劈裂破坏特性随迹长的变化曲线

裂隙迹长为1mm时,拱部裂隙、底脚裂隙稳定性较差,抗劈裂能力较弱,为危险初始裂隙,其他部位为安全裂隙。裂隙迹长增长至2mm时,拱脚裂隙、底板裂隙由安全裂隙转化为危险裂隙,此时围岩只有两帮未发生劈裂。该现象可用劈裂破坏的宏观力学机制解释。巷道开挖卸荷,其作用机制类似于有侧压的环向加载和静水压力下的径向卸载相叠加,两种应力状态都倾向于产生径向的拉应力,由于岩体抗拉能力较低,围岩发生劈裂破坏。本文工况中纵向的开挖卸荷效应较横向强,因此裂隙迹长较短时,顶、底板首先发生劈裂破坏。当裂隙迹长大于2mm时,围岩顶、底板和两帮均发生劈裂,但顶、底板劈裂深度比两帮大,同样是由于纵向开挖卸荷效应较横向强造成的。

2.2不同裂隙倾角下的巷道围岩劈裂破坏特性

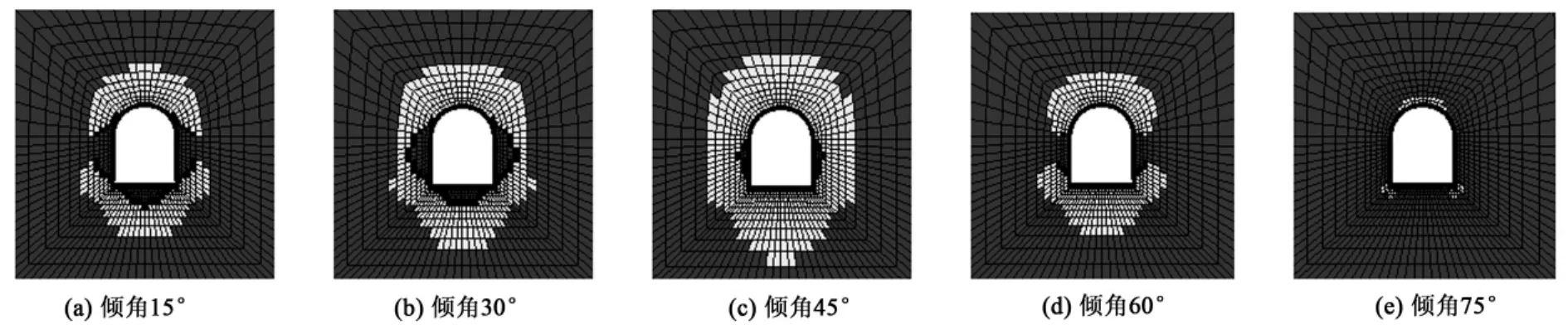

取裂隙迹长4mm,摩擦系数0.3,翼裂临界长度3.5mm,研究原生裂隙倾角分别为15°,30°,45°,60°,75°时,深部高应力巷道劈裂破坏演化规律,数值模拟结果见图4。

图4 不同倾角下的巷道围岩劈裂破损区分布

围岩劈裂破坏深度随倾角的变化规律如图5 (a)所示,劈裂破坏区面积随倾角的变化规律如图5 (b)所示。

图5数据表明:随着倾角的增长,劈裂破坏深度、面积先增大后减小并最终趋向于0,45°时达到最大值。高倾角(倾角接近90°)下的劈裂破坏受到明显的抑制作用。利用弹性理论分析,随着倾角逐渐增大,裂面法向正应力逐渐增加;剪应力先增大后减小,45°时达到最大值。上述分析表明:倾角接近90°时,驱动裂面活化的剪应力接近最小值,抑制裂面摩擦滑动的正应力接近最大值,因此裂面产生摩擦自锁现象,劈裂破坏程度显著降低。为了验证本文分析,笔者针对相同倾角(75°),不同迹长(1mm,2mm,3mm,5mm)的情况进行了数值模拟研究,结果表明高倾角下的劈裂破坏均受明显抑制。

倾角为15°时,拱部、拱脚、底部、底脚裂隙为危险裂隙,易发生劈裂;顶、底板的劈裂发育程度比两帮高。随着倾角的逐渐增大,劈裂发育程度逐渐增大,45°时达到最高。倾角继续增大,劈裂发育程度衰减,衰减最快的是两帮,其次是顶、底板。

图5 巷道围岩劈裂破坏特性随倾角的变化曲线

2.3不同裂面摩擦系数下巷道围岩劈裂破坏特性

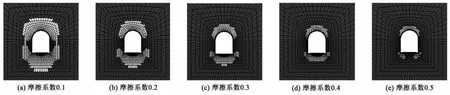

取裂隙迹长2mm,倾角45°,翼裂临界长度3.5mm,研究原生裂面摩擦系数分别为0.1,0.2,0.3,0.4,0.5时,深部高应力巷道劈裂破坏演化规律,数值模拟结果见图6。

图6 不同摩擦系数下的巷道围岩劈裂破损区分布

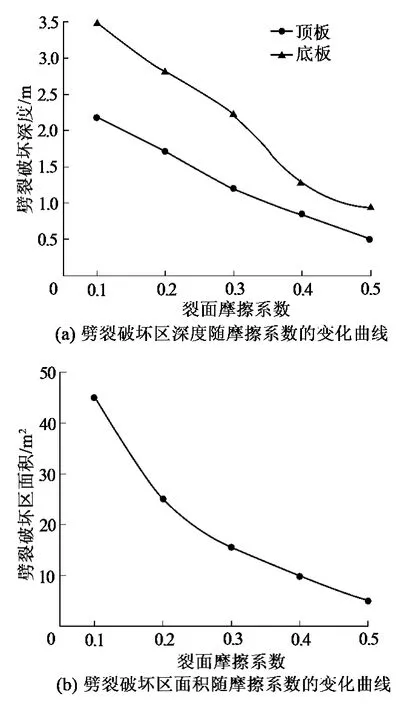

围岩劈裂破坏深度随摩擦系数的变化规律如图7 (a)所示,劈裂破坏区面积随摩擦系数的变化规律如图7 (b)所示。

图7 巷道围岩劈裂破坏特性随摩擦系数的变化曲线

图7数据表明:随着摩擦系数增大,劈裂破坏深度、面积逐渐减小并最终趋向于0。摩擦系数增大,裂面粗糙程度增加,摩擦作用引起的切向抗滑力随之增大,表明围岩抗剪断强度增大,导致裂面活化度降低,劈裂发育被抑制,最终趋向于0。

由数值模拟结果知:摩擦系数0.1时,拱部、拱脚、底部、底脚、帮部裂隙皆为危险裂隙,易发生劈裂。随着摩擦系数的增大,帮部裂隙由危险裂隙转化为安全裂隙。摩擦系数0.5时,底板裂隙也趋于稳定,劈裂发育程度大大降低。相同摩擦系数下,底板劈裂发育程度高于顶板。

3 结论

(1)不同迹长对深部高应力围岩劈裂破坏的影响规律:随着迹长的增长,围岩的劈裂破坏深度、面积逐渐增大。迹长的增长对围岩应力重分布的影响为:原裂尖端应力场增强;原裂对翼裂尖端应力场的贡献增强。根据叠加原理知,裂隙的应力集中效应增强,因此断裂韧度保持不变的情况下,围岩抗劈裂能力弱化。

(2)不同倾角对深部高应力围岩劈裂破坏的影响规律:随着倾角的增大,劈裂破坏深度、面积先增大后减小并最终趋向于0,45°时达到最大值。高倾角(倾角接近90°)下的原生裂隙容易形成摩擦自锁,由于原裂未能活化,劈裂破坏显著抑制。

(3)不同摩擦系数对深部高应力围岩劈裂破坏的影响规律:随着摩擦系数的增大,劈裂破坏深度、面积逐渐减小并最终趋向于0。裂面粗糙程度增加,导致裂面切向抗滑力增加,裂面驱动活化的有效剪应力降低,致使劈裂破坏发育被抑制。

[参考文献]

[1]H.Horii,S.Nemat-Nasser.Compression-induced microcrack growth in brittle solids: axial splitting and shear failure[J].Journal of Geophysical Research,1985,90 (B4) : 3105-3125.

[2]A.Bobet,H.H.Einstein.Fracture coalescence in rock-type materials under uniaxial and biaxial compression[J].International Journal of Rock Mechanics and Mining Sciences,1998,35 (7) : 863-888.

[3]R.H.C.Wong,C.A.Tang,K.T.Chau,et al.Splitting failure in brittle rocks containing pre-existing flaws under uniaxial compression[J].Engineering Fracture Mechanics,2002,69 (17) : 1853-1871.

[4]R.H.C.Wong,P.Lin,C.A.Tang.Experimental and numerical study on splitting failure of brittle solids containing single pore

under uniaxial compression[J].Mechanics of Materials,2002,38 (1-2) : 142-159.

[5]E.Sahouryeh,A.V.Dyskin,L.N.Germanovich.Crack growth under biaxial compression[J].Engineering Fracture Mechanics,2002,69 (18) : 2187-2198.

[6]郭群,李江腾,赵延林.地下硐室围岩劈裂破坏判据及数值模拟研究[J].中南大学学报(自然科学版),2010,41 (4) : 1535-1539.

[7]李晓静,朱维申,李术才,等.考虑开挖卸荷劈裂效应的脆性裂隙围岩位移预测新方法[J].岩石力学与工程学报,2011,30 (7) : 1445-1553.

[8]刘宁,朱维申,于广明,等.高地应力条件下围岩劈裂破坏的判据及薄板力学模型研究[J].岩石力学与工程学报,2008,27 (S) : 3174-3179.

[9]浦海,聂韬译.基于雁型裂纹模型的高地应力巷道劈裂破坏机理分析[J].采矿与安全工程学报,2011,28 (4) : 585-588.

[10]聂韬译,浦海.深部高应力巷道劈裂破坏数值模拟研究[J].采矿与安全工程学报,2014,31 (6) : 963-968.

[11]Y.L.Lu,D.Elsworth,L.G.Wang.Microcrack-based coupled damage and flow modeling of fracturing evolution inpermeable brittle rocks[J].Computers and Geotechnics,2013,49 (3) : 226-244.

[责任编辑:王兴库]

技术经济管理

Influence of micro-fissure on Splitting Failure Evolvement of Deep Surrounding Rock with High Stress

NIE Tao-yi1,2,PU Hai1,2,LIU Gui-hong1,2

(1.State Key Laboratory of Deep Rock and Soil Mechanics and Underground Engineering,China University of Mining&Technology,Xuzhou 221116,China;

2.Mechanics&Architecture Engineering School,China University of Mining&Technology,Xuzhou 221116,China)

Abstract:By importing representation element volume,equivalent continuum model of splitting evolvement with closure effect based on curve expanding path was applied to analyzing influence of micro fissure on splitting failure evolvement of deep surrounding rock with high stress with FLAC software.Results showed that the longer the fissure was,the larger the depth and area of splitting failure was.With inclined angle increasing,splitting failure depth and area firstly increased,then reduced and finally tended to 0.When inclined angle was 45,splitting failure depth and area reached the maximum.When it was near 90,micro fissure development was restricted.With frictional coefficient increasing,splitting failure depth and are gradually reduced and finally tended to 0.

Keywords:micro-fissure; deep; rock in high geo-stress; splitting failure; numerical simulation

[作者简介]聂韬译(1989-),男,山西太原人,博士研究生,主要从事岩体断裂力学方面的研究。

[基金项目]国家优秀青年科学基金(51322401) ;国家重点基础研究发展计划(973)项目(2013CB227900) ;国家自然科学基金委员会与神华集团有限责任公司联合资助项目(U1261201) ;中国矿业大学中央高校基本科研业务费专项资金(2014YC09)

[DOI]10.13532/j.cnki.cn11-3677/td.2015.02.002

[收稿日期]2014-09-03

[中图分类号]TD313

[文献标识码]A

[文章编号]1006-6225 (2015) 02-0004-04