汽车制造中的铝合金自冲铆接技术

易明辉

(南京威迩德汽车零部件有限公司,江苏 南京 211111)

汽车制造中的铝合金自冲铆接技术

易明辉

(南京威迩德汽车零部件有限公司,江苏 南京211111)

摘要:铝合金在汽车工业中的应用是汽车轻量化的有效途径和必然趋势,铝合金的应用对焊接技术带来挑战。通过铝合金自冲铆接(SPR)原理、工艺、方法以及检测、显微实验、修复技术的研究,为汽车制造中铝合金的连接提供了有效可行的方法。

关键词:汽车;铝合金;自冲铆接

1铝合金在汽车工业中的应用

随着我国汽车工业的飞速发展,中国的汽车工业进入了高速增长期,到2009年底中国已超过美国成为世界汽车产销第一大国,此后连续6年蝉联世界第一。中国历年的汽车产量见表1,预计2015年中国汽车产量将达到2 500万辆。

表1 中国汽车历年产量

能源、环境、安全是当今世界倡导的主题,而与此三大主题联系最紧密的行业就是汽车。研究表明,若汽车质量减轻10%,燃油效率将提高6%~8%,CO2排放将减少13%[1]。在安全方面,汽车轻量化后,操控更稳定,制动距离更短,行驶会更安全。

2005年欧盟在其第六框架计划下推出superlight-car计划,由欧洲9个国家的38家机构共同参与研发,目的是在兼顾成本和保证汽车性能的前提下,研发不同性能的轻质材料以实现车身减重、节约能源和减少排放。2007年中国汽车轻量化项目开始启动并付诸实施。随着汽车轻量化进程的不断推进,铝合金等轻量化材料的应用将越来越多。

铝合金作为汽车轻量化的主要材料,具有以下优点:质量轻,在满足相同使用条件的情况下,铝比钢轻60%;改善了零件的加工工艺性能;铝制零件不需作防锈处理;具有较强的吸能性;铝合金材料回收比例比钢材要高得多,回收再生所消耗的能源却比钢材低得多。由于铝合金具有很多优点,各车企纷纷推出采用铝合金的车型或全铝车身,预计到2020年全球车用铝板年需求量将超过100万t。

2铝合金的应用带来焊接技术的挑战

铝合金在减轻车身质量的同时,也给焊接技术带来了挑战。如汽车总成零件普遍采用的MIG/MAG焊将面临以下难题:采用铝合金后,材料厚度比原来的更薄,易出现工件焊穿现象;焊后更易变形;铝合金对热输入更为敏感,易出现焊接裂纹;热影响区母材强度易弱化;钢和铝异种金属之间不易连接等。点焊同样面临着难题:铝的电阻比钢小,导热系数远好于钢,点焊时需要用数倍于钢的点焊电流;电极易被污染。同时铝合金是高反射率材料,很难采用激光焊。因此,作为汽车制造中主要的焊接工艺(MIG/MAG焊、点焊、激光焊等)已不能满足铝合金的要求,必须要开发更先进的连接技术,才不会制约汽车轻量化的发展。

3SPR自冲铆接工艺

自冲铆接最常用的3种类型是无铆钉自冲铆接、实心铆钉自冲铆接以及半空心铆钉自冲铆接。

3.1 无铆钉自冲铆接

无铆钉自冲铆接是通过特制的上下模对待连接板件施压使其产生塑性变形,从而形成互锁结构的连接工艺,该工艺不需要铆钉。国际上能提供该工艺装备的企业主要有德国的TOX公司和美国的BTM公司。国内SVW、 SGM公司的部分产品采用了TOX公司的技术与装备。

3.2 实心铆钉自冲铆接工艺

实心铆钉自冲铆接是将待连接板材固定,然后将实心铆钉通过冲头向下施压穿透上下层板料,经过冲裁和挤压等过程形成互锁结构的连接工艺。该工艺中使用的铆钉为实心铆钉,因此具有成本低、连接质量高等优点。

3.3 半空心铆钉自冲铆接工艺

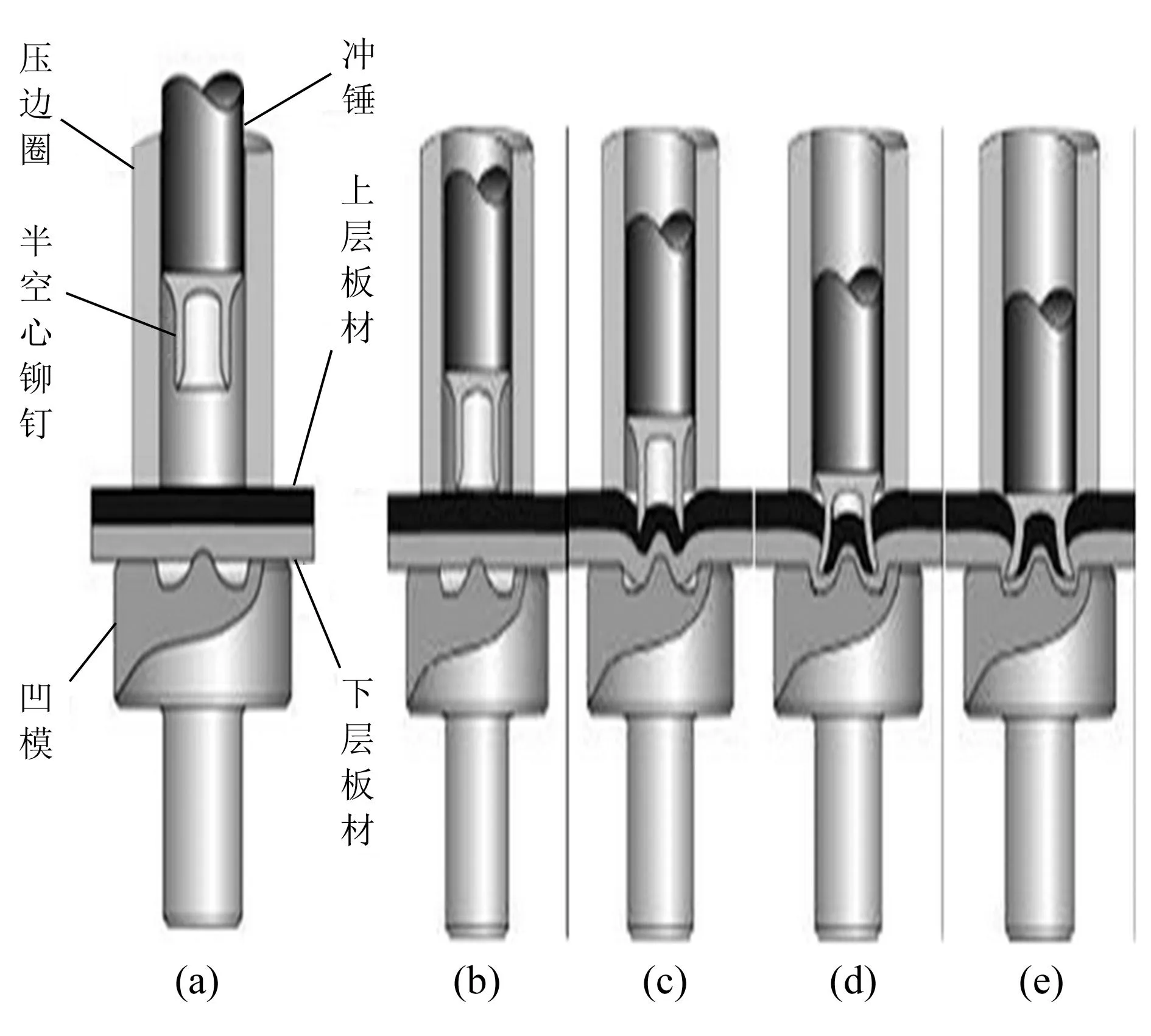

半空心铆钉自冲铆接是通过铆鼻压住待连接板材,半空心铆钉在铆杆的施压和作用下,先刺穿上层待连接板材,然后扩张进入到下一层待连接板材,并充满铆模,使得半空心铆钉腿部向四周翻开形成“纽扣”,从而形成上下板材牢固连接的冷成型工艺,它可以用于连接各种异种板材,连接总厚度能达到10mm。

半空心铆钉自冲铆接过程分4个阶段:第一阶段(图1(b)),将待连接板材定位、压紧;第二阶段(图1(c)),半空心铆钉在铆杆的施压和作用下,刺穿上层待连接板材,并使下层待连接板材向下模内发生塑性变形;第三阶段(图1(d)),下层待连接板材逐渐被挤入凹模,半空心铆钉腿部向周围扩张并翻开,形成铆钉与板料间的机械互锁结构并充满铆模;第四阶段(图1(e)),铆杆将半空心铆钉下压至铆钉头与上层板料的上表面紧密接触且平齐时完成铆接。半空心铆钉自冲铆接的优点是:1)工序周期短,仅为1~4s;2)可以连接多种材质的板材;3)可以铆接2~4层甚至更多层板材;4)由于连接过程中不存在热效应,因此可以用于涂覆层板材的连接;5)不需要对待连接板材进行预加工;6)铆接过程效率高、耗能低;7)铆模具有一定的覆盖面,且使用寿命长;8)铆接点质量好,强度高;9)铆接时没有废弃物产生和废气排放,环保卫生,噪声低;10)铆接与胶黏工艺可组合起来使用。半空心铆钉自冲铆接工艺示意图如图1所示。

图1 半空心铆钉自冲铆接工艺

半空心铆钉自冲铆接工艺的基本原则是:1)不对脆性材料、易碎的板材进行铆接;2)被铆接板材底层金属材料的延伸率必须大于12%;3)在进行不同厚度、强度的板材铆接时,将较薄、强度较低的板材铆接到较厚、强度较高的板材上;4)对于底层板材的厚度有一定的要求,2层板材的连接,底层板材的厚度应大于总厚度的1/2,3层板材的连接,底层板材的厚度应大于总厚度的1/3;5)所使用铆钉的硬度,应高于待铆接板材组合之中最硬板材的硬度,并通过铆接实验来进行确认;6)适用于2层及以上板材的铆接,但随着待铆接板材层数的增加,其实施要求也随之提高,对于多层板材(多于3层)的铆接,铆接点强度能否满足要求,需要根据铆接实验的结果来确定。

英国的亨罗布(HENROB)公司、美国的埃姆哈特(EMHART)公司、德国的博尔豪夫(BOLLHOFF)公司相继开发出了自冲铆接设备[2],并陆续为汽车工业及相关领域的客户提供铆接设备和相应服务。

自冲铆接设备形式多样、各具特色,其基本构成为:由液压或电气伺服系统组成的动力系统及控制器、承受所有铆接力的框架、铆钉自动供给系统以及模具4个部分。其控制方式为自动控制或手动控制;驱动方式为电动伺服传动方式或液压驱动方式;布置形式为固定式和悬挂式;铆接机框架形式为C型和E型;铆钉供钉方式分为带式供钉和吹送供钉。

对自冲铆接点质量的检测有以下几种方式:1)通过力学性能试验检验铆接点性能和强度,判断铆接点的质量好坏;2)通过铆接点横截面的形貌,按照相应的标准判别铆接点的质量好坏;3)通过在线监测,跟踪监测铆接过程中力-位移曲线的变化趋势判断铆接接头质量好坏;4)利用专用的仪器,通过超声波检测的方法观察铆钉腿部是否正常扩张,判断铆接接头质量的好坏。目前,自冲铆接设备供应商提供的设备都带有在线自动监测功能,如HENROB公司的产品有RivMonTM质量自动监测系统,BOLLHOFF公司的产品有RIVSET质量自动监测系统等。

自冲铆钉类型选择。为一个给定的铆接工艺要求选择最佳的铆钉,需要考虑大量的工艺参数和过程细节,包括铆接点位置、铆接速度、铆接力、铆钉头高度、铆接后的外观质量、铆接点截面尺寸、静力学实验效果等。为达到预期的铆接要求和效果,需要找到符合技术要求的最佳铆接参数并进行优化研究,在这一过程中,需进行下列测试或实验:静态连接强度;动态连接强度(疲劳强度);连接的牢固度和持久性;铆接强度的可重复性(标准偏差);板材的类型、级别和特性变异等;防锈性能;如何避免铆钉刺穿底层板材;铆枪的几何尺寸是否可以满足空间要求;铆接点的外观形状;如何使铆钉头与顶层板材保持平齐;如何用一种铆钉覆盖一系列板材及其组合铆接。选择铆钉时需基于铆接性能或美观方面的要求考虑铆钉头的形式,其中在铆钉铆接性能方面需要考虑:铆接完毕后工件的平整性(铆钉头是否与板材平齐);剪切、剥离和疲劳强度试验;标识位置;受力大的表面;后续工艺的需要。沉头铆钉的优点是铆接点头部一侧非常平整,铆接完成后的工件疲劳强度高;平头、盘头和球头铆钉的优点是紧固力大,尤其是对于较薄的板件,铆钉头部定位好,铆接点美观,能遮盖铆钉根部的凹陷。

铆钉长度和钉杆直径确定。铆钉的长度需要结合被铆接板材组的厚度来考虑,某一长度的铆钉能覆盖一定范围的板材组厚度,针对被铆接板材组的硬度和厚度,通过实验来确定铆钉的最佳长度。目前供应商能提供长度为4 ~14mm的多种铆钉。铆钉直径有3mm和5mm两种规格,铆钉直径是根据铆接所需的紧固力、铆接所需的耐久性、空间方面的限制、被铆接板材的厚度和硬度等因素通过实验选定的。

凹模的选择。初选基准凹模,根据具体的铆接工艺要求,通过实验选出最优的铆接速度和钉模组合,获得满足要求的凹模。

4SPR自冲铆接剖面显微实验

剖面显微实验是唯一一种可以直接检测和评估自冲铆接连接点的内部变形、板材接触面相互关系和特性的方法。如图2所示为一个典型的合格铆接点的剖面图,从图中可以看出:1)铆钉头与上层材料平齐;2)铆钉四周没有缝隙;3)铆钉和下层材料互锁;4)铆钉腿没有穿透铆接纽扣;5)铆钉腿没有断裂和弯曲;6)铆接纽扣呈现轴对称状态;7)铆钉杆没有断裂和不规则现象。

图2 铆点剖面示意图

在进行剖面显微实验时,对以下几个特征量进行测量,以便量化分析和判断铆接点的质量。

1)剩余材料最小厚度tmin(mm)。在铆模边缘发生塑性变形后,板材剩余最薄的部分。

2)铆钉尾部左侧尖端与铆钉切入底层板材的左侧切入点之间的水平距离LL(mm),此数值为左侧的互锁量。

3)铆钉尾部右侧尖端与铆钉切入底层板材的右侧切入点之间的水平距离LR(mm),此数值为右侧的互锁量。

4)平面度Y(mm)。对于沉头铆钉,铆钉头的表面应该和顶层板材的基面平齐;对于盘头铆钉,铆钉头的下部应该和顶层板材紧密贴合。一般地,该数据应该在理想铆接铆钉头高度的规定公差范围之内。

5)顶层板材厚度T1(mm)。

6)底层板材厚度T2(mm)。

Tn的定义是根据待铆接板材的层数决定的,如果需要铆接4层金属板材,则应使用T1,T2,T3和T4表示。

铆点剖面的几个特征量如图3所示。

对于超出上述特征点、特征量允许范围的不合格铆接点,通常采用下述方法对其进行修复:1)自冲铆接;2)拉铆;3)螺栓连接;4)MIG焊接-塞焊;5)TIG焊接;6)等离子点焊;7)电阻点焊。首选的修复方法是自冲铆接,首先排除造成不合格铆接点的因素,其次是如果有可能,在不合格铆钉的附近重新加铆一颗合格的铆钉。

图3 铆点剖面的几个特征量

5结束语

高速发展的汽车工业带来的能源和环境危机越发严重,作为节能减排的重要途径,汽车轻量化

也更为迫切。解决轻量化材料的连接问题,才能为汽车的创新设计提供更多的可行性。本文所研究的自冲铆接技术具有连接质量好、接头强度高、易实现自动化生产等优点,适用于铝合金材料连接、铝钢异种材料连接以及多材料车身的连接与制造,为汽车制造中轻量化材料的连接提供了有效可行的方案。

参考文献:

[1]JOHN S. World vehicle population tops l billion units [EB/OL].(2011-08-15 ).http://wardsauto.com/ar/world_vehicle_population_110815.

[2]李永兵,李亚庭,楼铭,等.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,48(18):44-54.

The SPR technology of aluminum alloy in automobile manufacturing

YI Minghui

(Nanjing Weld Automobile Parts Co., Ltd., Jiangsu Nanjing, 211111, China)

Abstract:The application of aluminum alloy in automobile manufacturing is inevitable trend because of its lightweight function. The welding technology is the key for the application of aluminum alloy. It introduces the principle, process and methods, inspection and microscopic experiment, repair technology about SPR, provides the effective feasible method for aluminum alloy connection in automobile manufacturing.

Key words:automobile; aluminum alloy; SPR

作者简介:易明辉(1965—),男,江苏溧阳人,南京威迩德汽车零部件有限公司高级工程师,主要研究方向为汽车整车及零部件设计与制造。

收稿日期:2015-11-03

中图分类号:TG938

文献标志码:A

文章编号:2095-509X(2015)12-0074-04

DOI:10.3969/j.issn.2095-509X.2015.12.020