炼油装置中平衡容器差压液位计的应用

贾晓军,侯长江

(1. 中石化洛阳工程有限公司,河南 洛阳 471003; 2. 中石油云南石化有限公司,昆明 650399)

炼油装置中平衡容器差压液位计的应用

贾晓军1,侯长江2

(1. 中石化洛阳工程有限公司,河南 洛阳 471003; 2. 中石油云南石化有限公司,昆明 650399)

摘要:以某动力站燃油燃气锅炉汽包液位测量为背景,介绍了平衡容器差压液位计的测量原理及优缺点,着重分析了几种常见的平衡容器的结构及测量方法。针对炼油装置中平衡容器的选型及液位补偿修正的必要性进行了探讨,可知无论现场平衡容器的正、负压室连接至差压变送器的高压侧,在DCS内做相应组态调整,都可得到液位的正确显示。炼油装置内的汽包液位补偿仅在启、停炉时有意义,由于启、停炉过程时间较短且产生的液位误差在工艺操作要求允许范围内,因而不进行补偿修正完全可以满足生产需求。

关键词:平衡容器正负压室液位补偿

汽包水位是保证锅炉安全运行的指标之一,也是衡量锅炉汽水系统物质是否平衡的标志[1]。汽包液位过高会直接影响汽水分离的效果,使饱和蒸汽湿度增大,容易造成过热器和汽轮机通流部分结垢,引起过热器爆管,机组热效率降低。当水位高到一定程度,蒸汽就要带水,可能引起破坏性事故;汽包液位太低会影响锅炉水循环,使水冷壁局部过热而发生爆管事故[2]。因此,水位控制系统一直受到人们的重视。目前,技术人员已研究出了许多控制方案,如汽包水位的三冲量控制、汽包水位的串级控制等[1]。在这些控制方案中都用到了汽包水位,因为汽包水位的对象特性复杂,水位测量存在很大的不确定性,其规律难以掌握,所以汽包水位测量存在较大的技术问题[3]。笔者以某炼油异地改造石油化工项目动力站燃油燃气锅炉汽包的液位测量为工程背景,在着重介绍平衡容器的基础上,就炼油装置工程安装中平衡容器正负压室的选择及实际测量中液位补偿修正的必要性进行了深入的探讨。

1动力站燃油燃气锅炉汽包液位仪表

动力站燃油燃气锅炉汽包上共设3组液位仪表,其中1组为就地玻璃板液位计,其他2组远传液位仪表分别为电接点液位计及平衡容器差压液位计。文中仅对平衡容器差压液位计进行介绍。

1.1测量原理

平衡容器差压液位计的测量原理是将汽包内水位h产生的压力和平衡容器形成的参比水柱产生的压力进行比较,得到差压Δp,实现“水位-差压”变换,即将水位转换为Δp,由差压变送器测量差压Δp[3]。

1.2特点

平衡容器结构简单可靠,工程应用中应尽可能地避免“虚假水位”。差压变送器的精度和稳定性很高。蒸汽罩补偿式平衡容器还具有固有补偿特性。但汽包在不同的工作压力下其差压范围不同;不同形式的平衡容器其参比水柱的密度不同,从而影响测量精度。

2几种常见的平衡容器

2.1单室平衡容器

单室平衡容器[4]如图1所示,其结构简单,安装方便,但测量误差较大。当锅炉在额定蒸汽压力运行,水位为正常水位时,其输出的Δp比较稳定,测量较准确;当蒸汽压力下降时,此时的水位保持不变,正压侧压力p+变化不大,负压侧的压力p-将显著增大,致使平衡容器输出差压减小,水位表指示偏高。

图1 单室平衡容器结构和测量示意

由图1可以得到水位测量关系式:

Δp=p+-p-=

(ρc-ρs)gL-(ρw-ρs)gh

(1)

式中:ρc——平衡容器内凝结水密度;ρw——汽包内饱和水密度;ρs——汽包内饱和蒸汽密度;g——重力加速度;h——汽包水位;Δp——平衡容器输出差压;L——水位计量程。

由图1可以看出,p+由恒定的水柱高度维持恒定,p-则随汽包水位变化而变化,所以Δp随汽包水位而变化。但是,由于汽包内的饱和水与平衡容器内的冷凝水温度不同(即密度不同),会导致测量误差。为了减少此误差,通常是使平衡容器的安装标高(正负压取样管的垂直距离L)与二次显示仪表的刻度全量程一致,并在二次表校验时,按运行额定参数和环境平均温度,考虑密度影响的修正值。单室平衡容器一般用于测量低温、低压容器的水位,在测量锅炉汽包水位时,要运用水位测量的蒸汽压力自动校正系统才能实现较准确的测量。

2.2双室平衡容器

双室平衡容器[4]的正压侧与单室平衡容器一样,维持恒定水柱高度,负压侧置于平衡容器内,下部与汽包的水室相连通,其水柱高度随着汽包水位的变化而变化。

双室平衡容器的优点是内外2根管内水温比较接近,减少了单室平衡容器正负压取样管内水的密度不同所引起的测量误差,但由于平衡容器内的温度远低于汽包内的温度,故负压管内的水位比汽包实际水位偏低,因而产生测量误差。当蒸汽压力和平衡容器环境温度变化时,此误差是个变数。

双室平衡容器的结构如图2所示,其水位测量关系式与单室平衡容器相同。

图2 双室平衡容器的结构和测量示意

2.3蒸汽罩式双室平衡容器

蒸汽罩式双室平衡容器采用汽包内饱和蒸汽来加热正、负压侧取样管内的水,使之处于饱和温度,即ρc=ρw,从而消除了双室平衡容器内水温与汽包内水温不同而带来的测量误差,其结构如图3所示。

由于ρc=ρw,蒸汽罩式双室平衡容器的水柱-差压关系式为

Δp=p+-p-=(ρw-ρs)g(L-a-h)

(2)

(3)

蒸汽罩双室平衡容器虽然消除了环境温度对水位测量的影响,但当汽包工作压力p降低时,虽然实际水位不变,但由于饱和水密度增加,p+增大,Δp也将显著增大,导致水位指示出现误差。

图3 蒸汽罩式双室平衡容器水位测量示意注: a——水杯上沿至饱和蒸汽入口间距;b——水杯高度;c——饱和蒸汽入口至平衡容器顶端间距

2.4蒸汽罩补偿式平衡容器

鉴于当汽包工作压力变化时,单室平衡容器和蒸汽罩双室平衡容器的输出差压变化方向恰好相反,于是提出了蒸汽罩补偿式平衡容器[4],即带中间抽头的双室平衡容器,其结构如图4所示。

图4 蒸汽罩补偿式平衡容器结构和测量示意

蒸汽罩补偿式平衡容器正压侧取样管的水柱改由2段组成,1段保持饱和温度,另1段保持室温。适当选择2段的比例,即可实现在某一特定水位(如正常水位)下平衡容器输出的差压值不受蒸汽压力变动的影响。

目前,测量锅炉汽包水位时,广泛采用蒸汽罩补偿式平衡容器,用蒸汽罩对正压恒位水槽加热,使槽内的水在任何情况下都与汽包压力下饱和水的密度相同,不受环境温度的影响。蒸汽罩的加热蒸汽取自汽包的蒸汽室,凝结水经疏水管流至锅炉下降管。

为了使平衡容器能迅速达到正常的工作状态,在汽包与平衡容器的连接管之间加装汽侧一次门,当锅炉开始升压时,要关闭该阀门,使较高压力的炉水由疏水管注入平衡容器,并迅速充满正压恒位水槽。待仪表管路冲洗后,打开该阀门,水位表即可正常投入。

在锅炉参数变化时,为了保证汽包水位一定,差压与水位成单值函数,密度补偿长度b必须选择合适,b值的确定是在水位为正常水位h0时求取的。因此,只有当汽包水位为h0时,才能进行良好的密度补偿。

水位测量关系式:

Δp=ρcg(L-a-b)+ρwgb-

ρsg(L-a)-(ρw-ρs)g h

(4)

3炼油装置中平衡容器的选型及应用

蒸汽在炼油装置中主要用于伴热、换热、消防、机械驱动、吹扫等方面,其重要性不言而喻。蒸汽的产生方式主要为高温油品余热回收产汽,产出的蒸汽压力分别为1.0, 2.5, 4.2MPa,主要为中、低压蒸汽。选用的平衡容器均为蒸汽罩式双室平衡容器。以某炼油异地改造石油化工项目动力站燃油燃气锅炉汽包为背景,介绍在炼油装置工程安装中平衡容器正负压室的选择及实际测量中液位补偿修正的必要性。

3.1正确选择平衡容器的正负压室

由于蒸汽罩式双室平衡容器从外形上很难区分正负压引压管,因而平衡容器和变送器连接中常出现引压导管接反的现象,造成现场投送异常。探其原因,主要是安装人员不清楚平衡容器的引压管与差压变送器之间的连接原理所致[5]。要理清该原理,首先要清楚在差压液位计测量中的4个过程参数: 实际液位、差压值、电流信号值、显示液位。以图3为例,分析4个参数的转变过程。

当负压补偿管接变送器高压侧,正压管接变送器低压侧时:

p+=ρsg(a+c)+ρcg(L-a)

(5)

p-=ρwg h+ρsg(L-h+c)

(6)

Δp,h的计算如式(2)、式(3)所示,参数的变化如图5所示。

当负压补偿管接变送器低压侧,正压管接变送器高压侧时:

p+=ρwgh+ρsg(L-h+c)

(7)

p-=ρsg(a+c)+ρwg(L-a)

(8)

(9)

参数的变化如图6所示。

由图5、图6可知,无论现场平衡容器的正负压室连接至差压变送器的高压侧,均可根据现场导压管的接法在DCS内做相应组态调整,从而得到液位的正确显示。

图5 负压补偿管接高压侧时的参数变化示意

图6 负压补偿管接低压侧时的参数变化示意

3.2液位补偿修正的必要性

根据式(3)、式(9)可知,影响蒸汽罩式双室平衡容器测量精度的主要有2个参数ρw和ρs,主要通过如下两方面影响液位的准确显示。

1) 由于饱和蒸汽的密度与饱和水的密度相比而言,其密度太小,在工程应用中,计算所引起的误差时,一般将饱和蒸汽密度忽略。

2) 汽包在不同工作压力下其饱和水和饱和蒸汽的密度不同引起误差。

对于第一种原因引起的误差,在计算变送器量程时按实际工况将饱和蒸汽密度带入公式计算即可。对于第二种原因引起的误差,可通过在DCS中列出饱和蒸汽与饱和水在不同压力下的密度值表,将工作压力下所测的实际差压值及查表所得的密度值带入式(3)或式(9)计算,得出准确的实际液位。

工程应用中是否需要补偿修正,可通过两方面考虑,一是工艺操作及安全生产是否需要精度极高的数据;二是补偿修正所需的成本及所带来的收益是否合理。以一组工程实际数据分析补偿的必要性。

该动力站燃油燃气锅炉汽包液位仪表取源间距为600mm,液位量程为-300~+300mm,报警值见表1所列。平衡容器规格为: L=600mm; a=75mm; b=75mm;c=124mm。

表1液位报警联锁值

报警联锁名称报警联锁值/mm液位低低联锁-150液位低低报警-100液位低报警 -75液位高报警 +75液位高高报警+100液位高高联锁+150

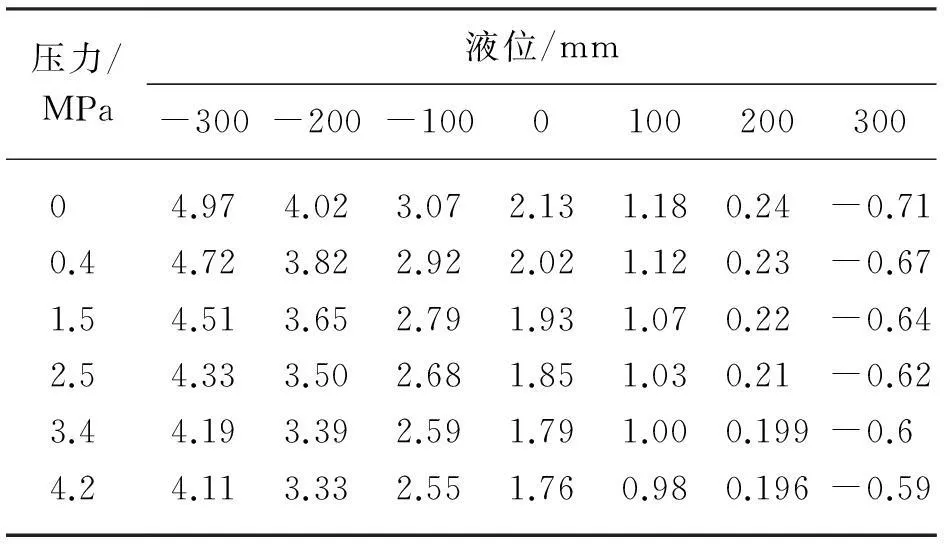

在正常工况下,其工作压力稳定在4.2MPa,液位测量准确。在启、停炉时,其工作压力变化较大,会产生上述第二种原因引起的液位误差。不同工作压力下不同液位所产生的差压见表2所列。实际工作压力与正常工作压力相差越大,其液位所产生的差压误差越大。

表2不同液位不同压力下所产生的差压kPa

压力/MPa液位/mm-300-200-10001002003000 4.974.023.072.131.180.24 -0.710.44.723.822.922.021.120.23-0.671.54.513.652.791.931.070.22-0.642.54.333.502.681.851.030.21-0.623.44.193.392.591.791.000.199-0.64.24.113.332.551.760.980.196-0.59

动力站锅炉汽包最小实际压力与正常工作压力下产生的液位误差见表3所列,可以看出,在高/低报警区域内,液位最大误差为52mm;在高高/低低报警区域内液位最大误差为55mm;

在联锁区域内最大误差在60~65mm。对于炼油装置中主要用于伴热、换热、消防、机械驱动、吹扫的蒸汽,在保证蒸汽压力恒定的前提下,其汽包内液位可适当波动。误差在工艺操作要求允许范围内,所以不进行补偿修正(不增加DCS运算、表格检索的时间及误差)是完全可以满足炼油装置生产需求的。

表3液位误差

液位/mm4.2MPa工况与0MPa工况液位误差/mm-30089.98-20072.84-10055.70038.5610021.422004.28300-12.85

4结束语

综上所述,无论现场平衡容器的正、负压室连接至差压变送器的高压侧,在DCS内做相应组态调整,都可得到液位的正确显示。炼油装置内的汽包液位补偿仅在启、停炉时有意义,由于启、停炉过程时间较短且产生的液位误差在允许范围内,所以是否需要对炼油装置内的汽包做液位补偿以达到提高液位精度要求,应根据生产工艺要求而定。

参考文献:

[1]史保锋,赵学爱,刘春庆,等.平衡容器在锅炉汽包水位测量中的应用[J].自动化仪表,2002(07): 34-35.

[2]靖海丽.双室平衡容器在我厂汽包液位测量中的应用[J].自动化技术与应用,2010(05): 112-114.

[3]黄鑫,谭彬.浅谈锅炉汽包水位的测量[J].中国高新技术企业,2008(14): 126-127.

[4]高启繁.锅炉汽包水位平衡容器的选型和压力校正问题探讨[J].热力发电,2003(09): 17-20.

[5]李玉国.正确选择平衡容器的正负压室[J].安装,2001(03): 31.

[6]王森.仪表工试题集[M].北京: 化学工业出版社,2005: 371-390.

[7]曹湘宏.石油化工设备维护检修规程[M].北京: 中国石化出版,2004: 280-294.

[8]乐嘉谦.仪表工手册[M].北京: 化学工业出版社,2003: 252-271.

Application of Differential Pressure Liquid Level Gauge for Balance

Container in Oil Refining Equipment

Jia Xiaojun1, Hou Changjiang2

(1. Sinopec Luoyang Engineering Co. Ltd., Luoyang, 471003, China;

2. PetroChina Yunnan Petrochemical Co. Ltd., Kunming,650399, China)

Abstracts: The measurement principle and advantage/disadvantage of balance container liquid level meter is introduced with liquid level measurement of one power station oil or gas boiler as background. The structures and measurement methods of several common used balance containers are analyzed with emphasis. The necessity of balance container selection and liquid level compensation correction for oil refining equipment are discussed. It is concluded right liquid level can be displayed with relative configuration adjustment in DCS no matter positive or negative pressure chamber of on-site balance container is connected to high pressure side of differential pressure transmitter. Liquid level compensation for steam drum in oil refining equipment is only helpful during boiler start-up and shut-down. Production requirement can be completely met without compensation correction since time is short during start-up and shut-down and liquid level error generated falls into acceptable range of process operation requirement.

Key words:balance container; positive and negative pressure chamber; liquid level compensation

中图分类号:TK223.7+5

文献标志码:A

文章编号:1007-7324(2015)06-0017-04

作者简介:贾晓军(1982—),男,2009年毕业于西安建筑科技大学控制理论与控制工程专业,获硕士学位,现就职于中石化洛阳工程有限公司,主要从事炼油装置的仪表设计工作,任工程师。

稿件收到日期: 2015-08-27。