维修-更换串联系统贮存可用度建模及费用分析

杨力,马小兵

(北京航空航天大学可靠性与系统工程学院,北京100191)

0 引言

贮存可用性是指产品在贮存状态下,当任务需要时,产品处于可使用状态的程度。贮存可用度作为贮存可用性的概率度量,是一种特殊的工作状态可用度。对于大部分贮存类产品而言,其大修期或报废期一般较长。在该期间内,由于贮存环境和维修管理等因素的影响,产品的贮存可用度会逐渐降低,直至一个不可接受的程度。目前,工程上对长期贮存产品一般采用定期检测维修和定期更换这两种策略,来保持和恢复其贮存可用度。

需要注意的是,检测和更换间隔时间过长,会使产品长时间处于故障状态,不可用导致的损失较多,而间隔过短则会导致过度维修,造成不必要的资金浪费。因此,有必要对基于可用度的贮存系统费用问题进行研究,寻求最佳维修保障策略。

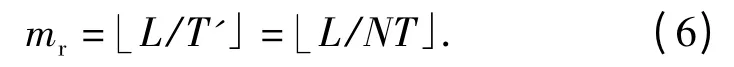

在贮存可靠性研究方面,文献[1 -2]基于Bootstrap 对贮存系统的可靠度进行了置信限评估。文献[3 -4]构建了由3 类部件组成的系统的贮存可靠度模型,旨在寻找实现使平均可靠度最大的检修策略。

在工作系统维护费用优化方面,文献[5 -7]建立了包含不同寿命分布组件的系统混合检测模型,并用仿真方法确定了长期运行的可用度和费用率。文献[8 -9]提出了基于连续检测的两部件退化系统视情维修策略,并对其整体费用率进行了优化。文献[10 -11]分别针对单组件和多组件系统建立了基于风险比例模型的视情维修策略,通过费用率确定最优预防性维修阈值。文献[12 -15]对于定期检测与机会检测、随机检测结合的维修更换模型的费用进行了对比分析。

然而,目前对于多部件贮存系统的可用度和维修费用缺少研究。该系统的维修保障特点与工作系统差异在于:第一,贮存系统的故障只有通过定期检测发现并予以维修,或通过定期预防性更换消除;第二,贮存系统一般是由几类维护策略和维护周期均不同的部件构成。为此,本文开展了对由检修类和更换类部件构成的贮存系统的可用度建模和费用评估优化工作。该系统中,第一类部件需进行定期更换,更换耗时固定;第二类部件需进行定期检测,检测有一定的概率无法发现故障,发现故障则立即维修如新,维修耗时固定。根据贮存期间的可靠性变化规律和具体维护情况,分别构建了两类部件的瞬时贮存可用度模型,并推导了系统的平均贮存可用度。在此基础上,建立了该系统在固定贮存期限内的维护费用模型,并基于更新理论对检测周期以及更换周期进行了综合的优化。最后,通过具体的数值和仿真算例对优化结果进行分析和验证。

1 贮存可用度模型

1.1 模型假设

1)贮存系统由定期检测维修和定期更换两类相互独立的部件串联构成。出于简化模型的考虑,假设每一类均为单个部件。

2)两类部件从同一时刻开始贮存,设为零时刻。

3)更换类部件的更换周期为检修类部件检测周期的整数倍。

4)对检修类部件的检测是不完善的,有一定的概率发生漏检,而对该类部件的故障维修是完善的,能将部件恢复到全新的状态。

5)检修类部件的检测时间忽略不计,而维修时间不可忽略,更换类部件的更换时间不可忽略。

6)更换和故障维修期间系统均为不可用状态。

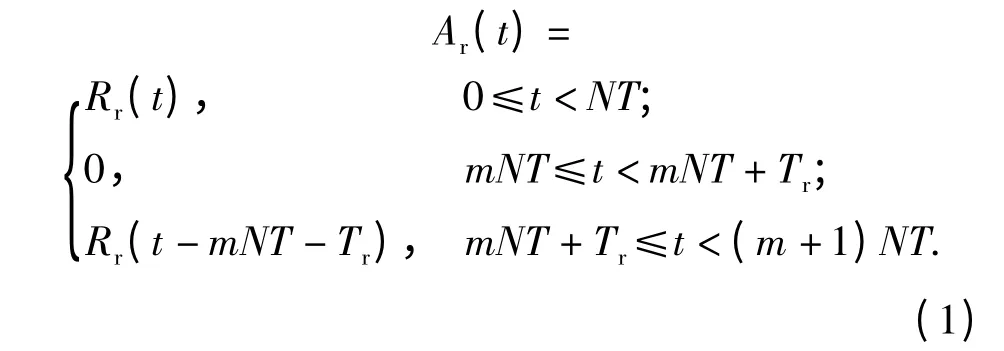

1.2 更换类部件可用度模型

第一类部件通过定期更换策略来保证其高可用度。无论是否发生故障,该类部件每隔规定时间均需被全新的部件替换。实际贮存中,更换新部件消耗资源较多,且费用较高,不宜频繁进行,故更换周期一般应大于检修类部件的检测周期。从方便系统整体维护的角度出发,可将该类部件的更换周期定为检修类部件检测周期的整数倍,以避免由于系统处于不可用状态而造成的损失。更换-检测周期比不为整数以及两周期相同的情况将在后续研究中讨论,本文暂不考虑。更换策略如图1所示。

图1 定期更换类贮存部件的更换策略示意图Fig.1 Schematic diagram of replacement strategy of replaceable components

设T'为更换周期,T 为检测周期,则有T' =NT(N≥2). 并设更换耗时为Tr,t 时刻的故障累积分布函数和可靠度函数分别为Fr(t)和Rr(t)。该类部件在任意时刻t 的瞬时贮存可用度可表示为

式中:m 为正整数。

具体推导过程如下:

1)当0≤t <NT 时,该类部件还未进行过任何更换,故瞬时贮存可用度为Ar(t)=P(Xr(t)=1)=Rr(t),其中Xr(t)为该类部件的贮存状态随机变量

2)当mNT≤t <mNT +Tr时,该类部件正在更换过程中,即处在不可用状态,故瞬时贮存可用度为Ar(t)=P(Xr(t)=1)=0.

3)当mNT+Tr≤t <(m+1)NT 时,部件处于贮存状态。注意到部件每一次更换都相当于完成一次更新过程,并考虑到t 之前最近的更新时刻为mNT+Tr,故t 时刻的瞬时贮存可用度为Ar(t)=P(Xr(t)=1)=P(Xr(t -mNT -Tr)=1)=Rr(t -mNT-Tr).

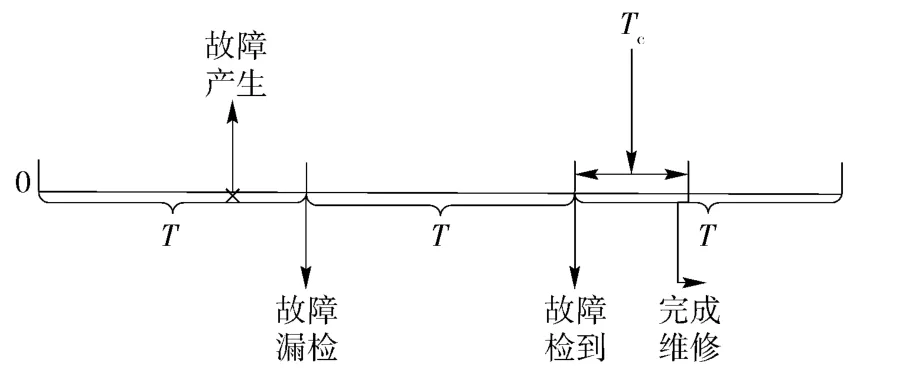

1.3 检修类部件可用度模型

该类部件每隔T 时刻进行定期检测,检测有p的概率无法检测到故障。若检测结果为正常,则不对部件进行任何操作,继续贮存;若检测结果为故障,则进行故障维修,耗时Tc(0 <Tc<T)且修复如新,并继续贮存。该类部件的检测和维修策略如图2所示。

图2 检修类贮存部件的检测维修策略示意图Fig.2 Schematic diagram of inspection and repair strategy of repairable components

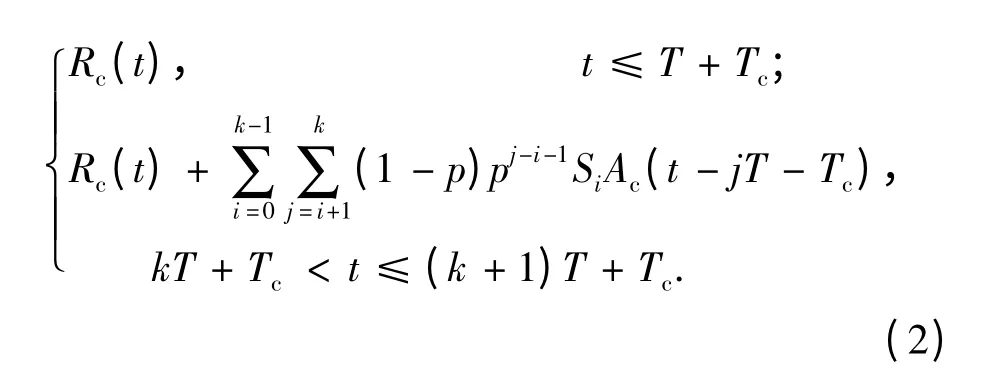

设t 时刻的故障累积分布函数和可靠度函数分别为Fc(t)和Rc(t). 则该类部件在任意时刻t 的瞬时贮存可用度Ac(t)可表示为

式中:k 为正整数;Si=Rc(iT)-Rc((i+1)T).

设T*f为检修类部件的首次故障发生时间,Tf为其首次维修开始时间。根据贮存时刻的不同,其瞬时贮存可用度可分为以下两种情况:

1)当0 <t≤T +Tc时,检修类部件的瞬时贮存可用度可以表示为

式中:Xc(t)为该类部件的贮存状态随机变量,Xc(t)=)表示该类部件贮存到t 时刻未发生过故障的概率,故有P(Xc(t)= 1,t <T*

f)= Rc(t);P(Xc(t)=1,T*f≤t≤Tf+Tc)表示该类部件从故障发生到故障维修完成这段时间内处于可用状态的概率,显然有P(Xc(t)=1,T*f≤t≤Tf+Tc)=0. 因此,当0 <t≤T+Tc时,该类部件的瞬时贮存可用度为Ac(t)=Rc(t)+0 =Rc(t).

2)当t >T+Tc时,该类部件的瞬时贮存可用度可表示为

结合情况1 中的推导结果,可化简为Ac(t)=Rc(t)+P(Xc(t)=1,t >Tf+Tc),式中:P(Xc(t)=1,t >Tf+Tc)表示部件在t 时刻之前已完成过故障的维修,且在t 时刻部件处于正常贮存状态的概率。

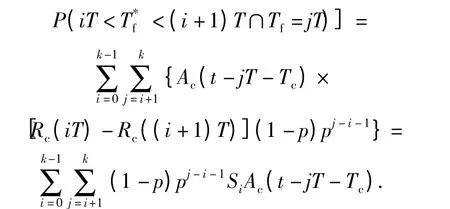

设kT+Tc<t≤(k+1)T+Tc,k =1,2,…. 若部件在t 时刻可用,则部件在t 之前的首次故障可能发生在[iT,(i+1)T](i=0,1,…,k-1)内。由于每一次定检均有p 的概率无法发现故障,因此该故障可能在jT(j=i +1,i +2,…,k)时刻被检测到,继而在jT+Tc时刻完成首次故障维修。从零时刻开始至首次故障维修结束即为一次更新过程。因此:

故当kT+Tc<t≤(k+1)T+Tc时,部件的瞬时贮存可用度为

1.4 贮存系统可用度模型

贮存系统由1.2 节和1.3 节中的定期更换和定期检修两类部件串联构成,且两类部件相互独立,故障间无影响。因此,某一时刻任意一类部件处于不可用状态时,贮存系统也将处于不可用状态。综上,该系统在t 时刻的瞬时贮存可用度为

假定更换耗时Tr大于维修耗时Tc,且N≥2,即不考虑更换周期等于检测周期的情况。此时系统的瞬时贮存可用度可表示为

式中:m 为正整数;nt=⎿t/T」;Si=Rc(iT)-Rc((i +1)T).

该贮存系统在时间区间[0,L]内的平均贮存可用度可表示为

式中:L 为固定贮存期限。

2 贮存系统费用模型

实际工程中,大部分贮存产品具有固定的贮存期限,超过该期限一般对产品予以报废处理。本节将研究在固定期限内系统的贮存费用情况。关于无贮存期限的系统费用建模将在后续研究中进行,本文暂不考虑。

系统贮存期内产生的费用主要由以下四部分组成:更换类部件的更换费用、检修类部件的检测费用、检修类部件的维修费用、贮存系统不可用导致的损失。费用参数设置如下:更换类部件单次更换费用为Cr;检修类部件单次检测费用为CI;单次维修费用为Cc,系统单位时间不可用导致的损失为Cd.

更换类部件的更换次数mr为

检修类部件的检测次数mI为

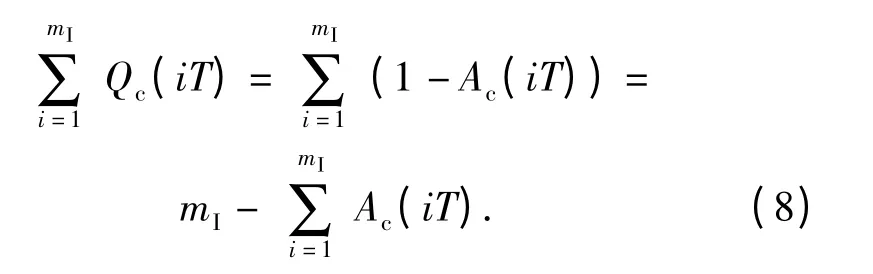

检修类部件的期望维修次数E(Nc)为(检修类部件在iT 时刻不可用)=

贮存系统在[0,L]上期望不可用时间E(Td)为

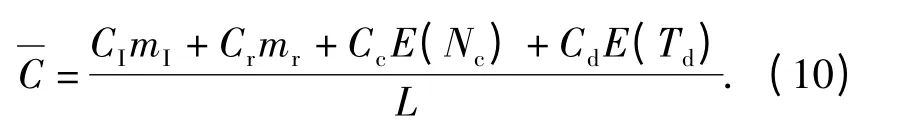

本模型的优化目标唯一,即为系统固定贮存期限内的平均贮存费用该优化目标与2 个决策变量相关:1)检测周期T;2)更换周期与检测周期长度比N. 由于更换周期NT 不能超过固定贮存期L,且N≥2,故检测周期T 不能超过L/2. 此外,维修和更换时间一般远小于检测周期,故T >max (Tr,Tc).

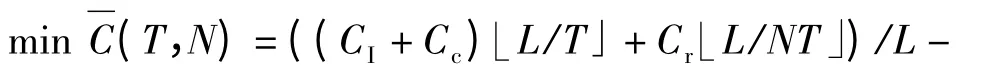

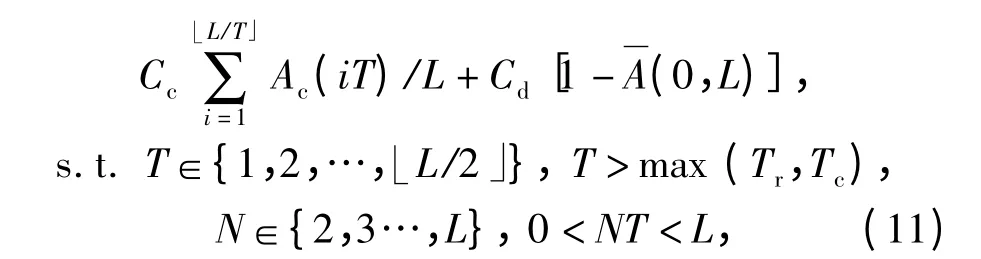

将(6)式~(9)式代入(10)式并化简,可得到该费用优化问题的数学描述:

式中:Ac(iT)为关于T 的可用度函数,可通过(2)式求得(0,L)为关于(N,T)的可用度函数,可通过(4)式、(5)式求得。可以发现,该贮存系统费用率与贮存部件及贮存系统的可用度均密切相关。

由于2 个优化变量取值均为整数且数据量相对较小,因此拟采用枚举法,从满足约束条件(11)式的若干组决策变量(T,N)中搜索使(T,N)达到最小的最优解(T*,N*)。

3 算例

3.1 贮存可用度分析

设系统的固定贮存期限L 为180 个月。更换类部件故障时间服从威布尔分布,其尺度参数ηr为550 个月,形状参数mr= 1.1,部件更换耗时为0.2 个月;检修类部件的故障时间服从威布尔分布,其尺度参数ηc为120 个月,形状参数mI=1.7,每次检测未能检出故障的概率为0.05,故障维修耗时为0.1 个月。

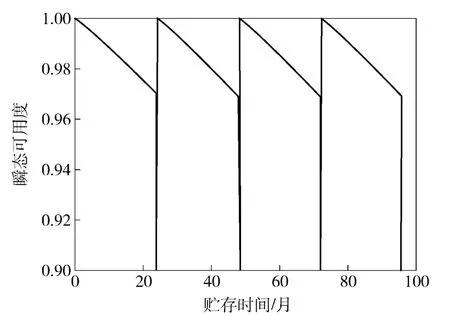

更换类部件的更换周期T'为24 个月时其瞬时贮存可用度变化规律如图3所示。

图3 更换类部件瞬时贮存可用度变化曲线(更换周期为24 个月)Fig.3 The curres of transient storage availability of replaceable components (replacement cycle:24 moaths)

由图3可见,首个更换周期内贮存可用度不存在零点。从第2 个周期开始,在初始的更换阶段可用度为0. 而更换完成时变为1,且各周期内变化规律相同。该部件的贮存可用度一直维持在某一较高的水平,表明定期更换对部件可用度的保持和恢复作用较显著。

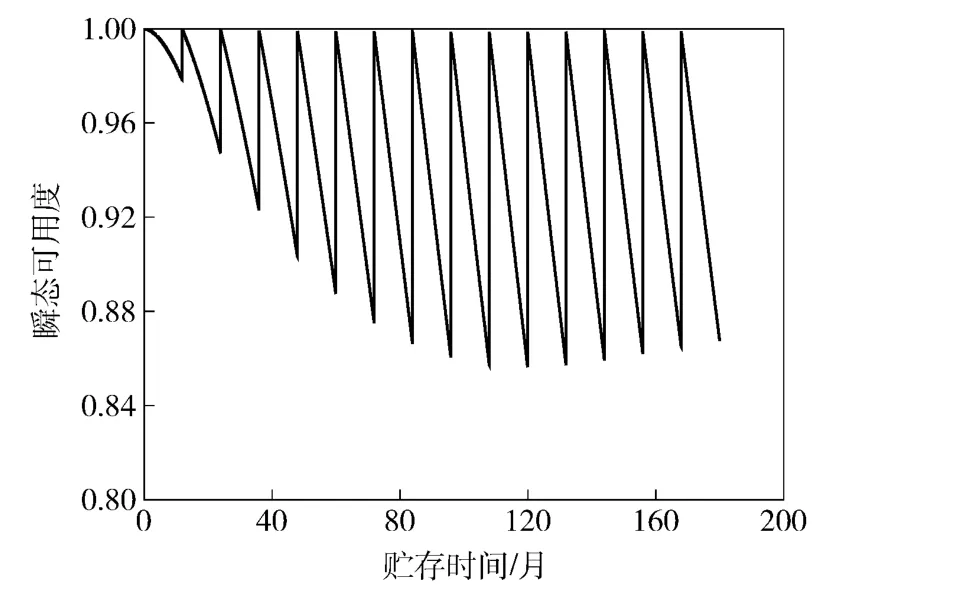

当检测周期T 为12 个月时,检修类部件的瞬时贮存可用度变化规律如图4所示。

图4 检修类部件瞬时贮存可用度变化曲线(检测周期为12 个月)Fig.4 The curves of transient storage availability of repairable components (inspestion cycle:24 months)

由图4可见,瞬时贮存可用度周期性上下振荡。随时间增大,振荡区间内的最低可用度将收敛于某一固定值。此外,由于受维修期间不可用时间的影响,零时刻之后的可用度峰值无法达到1.

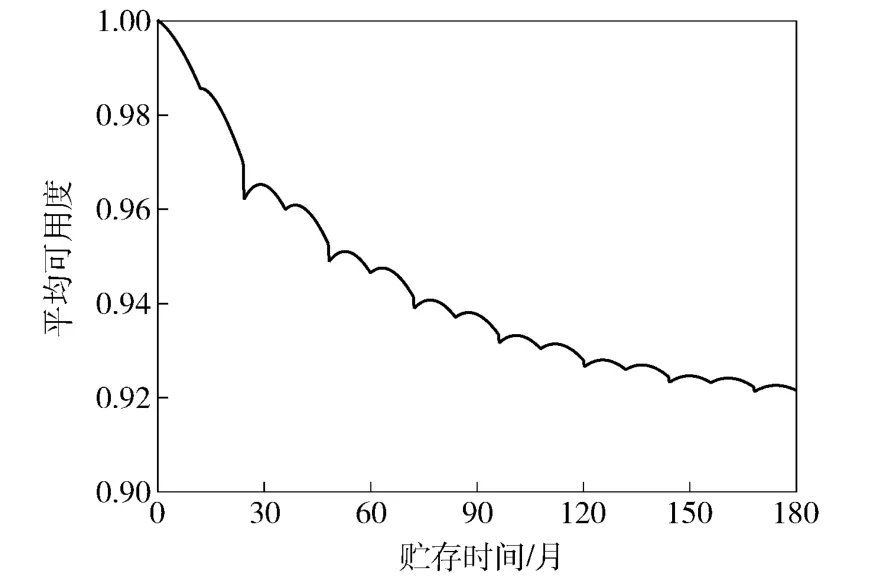

当定检周期为12 个月,更换周期为24 个月时,该系统平均贮存可用度变化规律如图5所示。

图5 系统平均贮存可用度变化规律(检测和更换周期分别为12 个月、24 个月)Fig.5 The change rule of average availability of system (inspetion cycle:12 months;raplacement cycle:24 months)

从图5可看到,系统平均贮存可用度整体上逐渐下降并趋近于某一定值。通过计算表明,该维修-更换串联系统存在稳态平均贮存可用度。此外,平均贮存可用度在局部范围内呈周期性的先增后减的变化规律,但这种变化逐渐趋于不明显。

3.2 系统贮存费用研究

贮存期间的各项费用如下:更换类部件单次更换费用Cr=100 000 元,检修类部件单次检测费用CI=5 000 元,检修类部件单次维修费用Cc=40 000 元,系统单位时间不可用导致损失Cd=180 000 元/月。

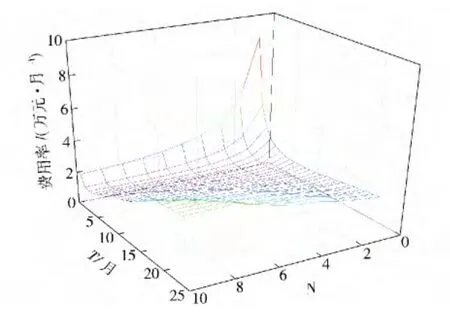

计算结果表明,当T 为4 个月且N =6 时,即更换类部件更换周期为24 个月,检修类部件检测周期为4 个月时,系统在固定贮存期限180 个月内的平均费用率最小,为19 026 元/月。平均费用率与两决策变量的关系如图6所示。

图6 平均费用率与检测周期及周期比的关系Fig.6 Average cost rate vs. inspection cycle and cycle radio

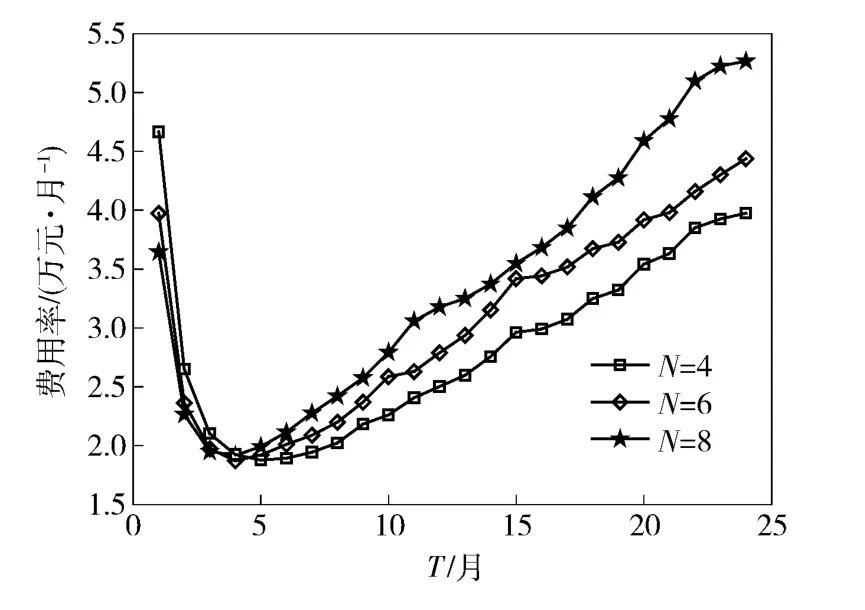

当更换-检测周期比N 分别为4、6、8 时,平均费用率与检测周期的关系如图7所示。

图7 平均费用率与检测周期的关系(N 分别为4、6、8)Fig.7 Average cost rate vs. inspection cycle (N=4,6,8)

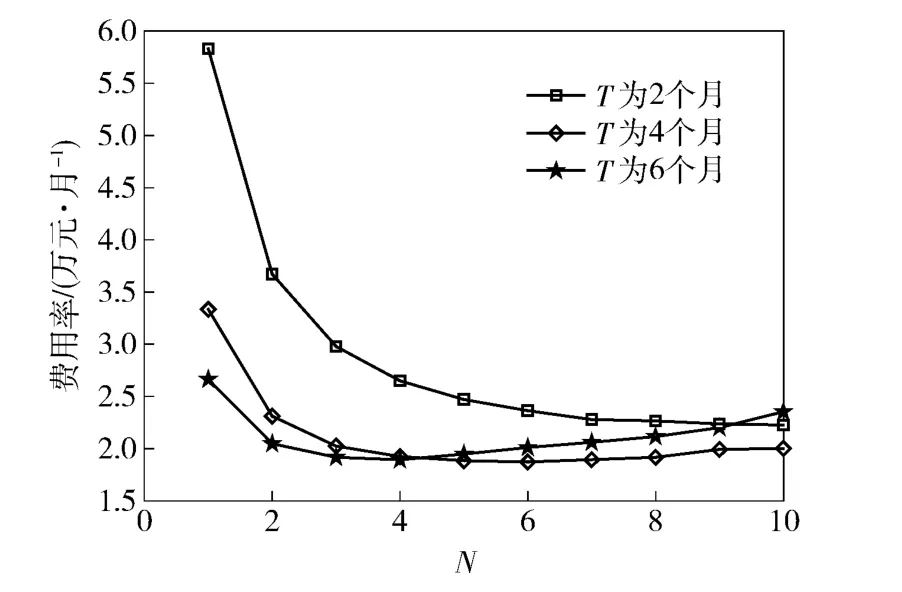

当检测周期分别为2 个月、4 个月、6 个月时,期望费用率与更换-检测周期比N 的关系如图8所示。

由图7可见,当N 确定时,系统平均费用率随检测周期增大先单调减后单调增,存在唯一最小值。类似的,由图8可见,当T 确定时,随着倍数N 的增大,系统期望费用率先减后增,存在唯一最小值。图6~图8综合分析表明:若检测和更换周期过短,部件维护过于频繁,相应费用较多,导致费用率偏高;而若周期过长,则系统不可用时间较多,不可用损失较大,同样不利于降低费用率。因此,对检测周期和更换周期进行合理的规划配比是节省系统贮存费用的重要途径。

图8 平均费用率与周期比N 的关系(T 为2、4、6 个月)Fig.8 Averge cost rate vs. replacement-inspestion cycle radio N(T=2,4,6 monts)

3.3 费用仿真验证

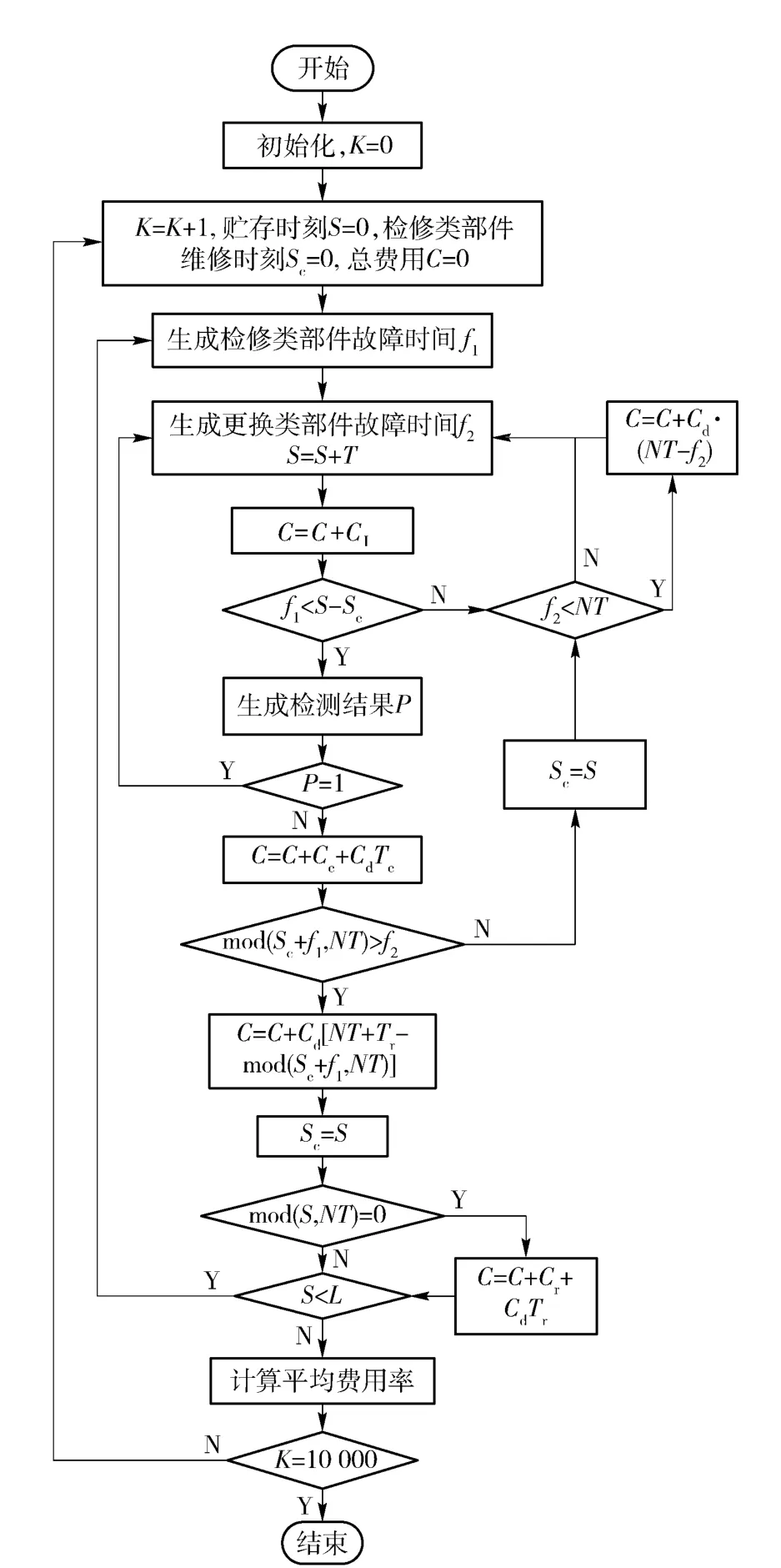

费用蒙特卡洛仿真的各项故障分布、费用及维修相关参数值见3.1 节。需要生成的随机变量包括:1)服从威布尔分布的更换类部件故障时间f1、f2;2)服从二项分布的检修类部件故障检测结果P(P 取1 或0,1 表示检测结果为正常,0 表示检测结果为故障)。仿真运行次数K=10 000. 仿真流程如图9所示。

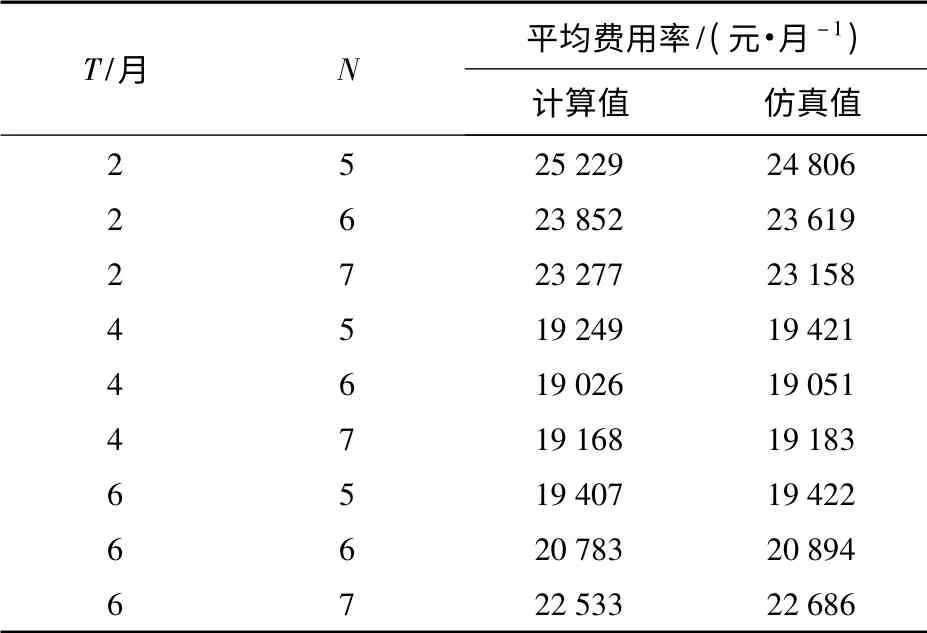

部分仿真和计算结果如表1所示。通过对比可以看到,贮存费用率的计算结果与仿真结果基本吻合,从而验证了模型的准确性。

表1 贮存费用的计算值和仿真值Tab.1 The calculated and simulated values of storage cost

4 结论

图9 贮存费用仿真流程图Fig.9 Flow chart of storage cost simulation

本文基于实际中长期贮存产品的特点,分别对定期检修类和定期更换类贮存部件的维修保障策略及特点进行了研究,并以此为基础构建了贮存系统可用度模型及贮存费用模型。通过对检测周期以及更换周期的优化选取,实现固定贮存期限内平均费用率最低的目标。计算结果表明,最优系统维护策略存在且唯一,且不同的检测-更换周期组合对费用率有较为明显的影响。因此对系统各类周期的合理计划安排是提升贮存经济性的重要途径。最后,通过蒙特卡洛仿真验证了该优化计算结果的准确性。

References)

[1]罗巍,张春华,谭源源,等. 基于Bootstrap 的可修系统贮存可用度近似置信下限评估方法[J]. 兵工学报,2010,31(3):391 -395.LUO Wei,ZHANG Chun-hua,TAN Yuan-yuan,et al. Estimating method of approximate confidence lower limits of repairable system storage availability based on bootstrap[J]. Acta Armamentarii,2010,31(3):391 -395.(in Chinese)

[2]罗巍,张春华,谭源源,等. 系统贮存可靠度近似置信下限的Boots trap 评估方法[J]. 宇航学报,2009,30(4):1725 -1730.LUO Wei,ZHANG Chun-hua,TAN Yuan-yuan,et al. Bootstrap estimate method of approximate confidence lower limits of system storage reliability[J]. Journal of Astronautics,2009,30 (4):1725 - 1730.(in Chinese)

[3]Ito K,Nakagawa T,Nishi K. Extended optimal inspection policies for a system in storage[J]. Mathematical and Computer Modelling,1995,22(10):83 -87.

[4]Ito K,Nakagawa T. Optimal inspection policies for a storage system with degradation at periodic tests[J]. Mathematical and Computer Modelling,2000,31(10):191 -195.

[5]Scarf P A,Cavalcante C A V. Hybrid block replacement and inspection policies for a multi-component system with heterogeneous component lives[J]. European Journal of Operational Research,2010,206(2):384 -394.

[6]Cavalcante C A V,Scarf P A,De Almeida A T. A study of a twophase inspection policy for a preparedness system with a defective state and heterogeneous lifetime[J]. Reliability Engineering &System Safety,2011,96(6):627 -635.

[7]Laggounea R,Chateauneuf A,Aissani D. Preventive maintenance scheduling for a multi-component system with non-negligible replacement time[J]. International Journal of Systems Science,2010,41(7):747 -761.

[8]Liu X,Li J,Al-Khalifa K N,et al. Condition-based maintenance for continuously monitored degrading systems with multiple failure modes[J]. IIE Transactions,2013,45(4):422 -435.

[9]Castanier B,Grall A,Bérenguer C. A condition-based maintenance policy with non-periodic inspections for a two-unit series system[J]. Reliability Engineering & System Safety,2005,87(1):109 -120.

[10]Golmakani H R. Condition-based inspection scheme for condition-based maintenance[J]. International Journal of Production Research,2012,50(14):3920 -3935.

[11]Tian Z,Liao H. Condition based maintenance optimization for multicomponent systems using proportional hazards model[J]. Reliability Engineering & System Safety,2011,96(5):581-589.

[12]Laggoune R,Chateauneuf A,Aissani D. Impact of few failure data on the opportunistic replacement policy for multi-component systems[J]. Reliability Engineering & System Safety,2010,95(2):108 -119.

[13]Taghipour S,Banjevic D. Optimum inspection interval for a system under periodic and opportunistic inspections[J]. IIE Transactions,2012,44(11):932 -948.

[14]Taghipour S,Banjevic D. Optimal inspection of a complex system subject to periodic and opportunistic inspections and preventive replacements[J]. European Journal of Operational Research,2012,220(3):649 -660.

[15]Nakagawa T,Mizutani S,Chen M. A summary of periodic and random inspection policies[J]. Reliability Engineering and System Safety. 2010,95(8):906 -911.

——基于教育培训行业的实证分析