聚丙烯酸钠的合成及在染色水洗中的应用

赵亚楠, 杨 勇, 路振翔, 周伟涛, 汪 青

(中原工学院, 郑州 450007)

聚丙烯酸钠的合成及在染色水洗中的应用

赵亚楠, 杨 勇, 路振翔, 周伟涛, 汪 青

(中原工学院, 郑州 450007)

以丙烯酸为单体、过硫酸铵为引发剂、亚硫酸氢钠为还原剂(链转移剂),采用动态水溶液法合成低分子量聚丙烯酸钠,并应用于棉织物染色后的水洗处理中。实验表明:通过改变引发剂用量、反应温度、反应时间,可合成分子量在5 000~25 000之间的聚丙烯酸钠;合成工艺条件为过硫酸铵4.0%、丙烯酸30%、亚硫酸氢钠4%、反应温度75 ℃、反应时间6 h,合成的聚丙烯酸钠的分子量为9 527,此种聚丙烯酸钠使织物洗涤效果最佳。

低分子量聚丙烯酸钠;分散剂;聚合;染色水洗

聚丙烯酸钠(PAAS)是一种新型功能性高分子材料和重要的化工产品,具有亲水和疏水基团,耐热性好,有固定金属离子的作用,能防止金属离子对产品产生吸附。相对分子质量在1 000~10 000之间的聚丙烯酸钠,可作为分散剂[1],应用于水处理(分散剂或阻垢剂)、造纸、纺织印染、陶瓷等工业领域[2]。因此,研究低分子量聚丙烯酸钠的合成具有重要的现实意义。

织物在染色、印花后,其表面有未与纤维形成稳定结合的染料。如果水洗后这些染料处理不彻底,会严重影响织物的外观、手感、色牢度,使织物在穿着、洗涤过程中发生沾色、掉色现象,甚至对人体产生伤害。因此,染色印花后织物水洗效果的好坏至关重要。在织物染色后的水洗过程中添加适量聚丙烯酸钠、聚丙烯酰胺等分散剂,可促进织物表面未与纤维形成稳定结合的染料向水溶液中迁移,并且使这些染料稳定地分散在水洗液中且不会沾污织物表面,这样,可减少织物表面浮色,提高织物水洗牢度和摩擦牢度,提高水洗效率,减少洗涤次数。

本文采用动态水溶液法[2]研究聚丙烯酸钠的合成及其影响因素,并测试其分子量。将不同分子量的聚丙烯酸钠用于棉织物水洗处理中,可得到洗涤效果最佳的聚丙烯酸钠分子量。

1 实 验

1.1 实验材料与仪器

(1)实验材料:过硫酸铵(天津市风船化学试剂科技有限公司)、亚硫酸氢钠(天津市风船化学试剂科技有限公司)、丙烯酸(天津市光复精细化工研究所)、无水碳酸钠(天津市瑞金特化学品有限公司)、氢氧化钠(天津市瑞金特化学品有限公司),试剂规格均为AR。

(2)实验仪器:恒温磁力搅拌器(WSJB-03,河南中良科学仪器有限公司)、电热鼓风干燥箱(GZX-9140,上海博迅实业有限公司医疗设备厂)、染色摩擦色牢度仪(Y571,莱州市电子仪器有限公司)、耐洗色牢度实验机(SW-12(L),莱州市电子仪器有限公司)、电热恒温水浴锅(DK-98-Ⅱ,长春吉大小天鹅仪器有限公司)、乌氏黏度计(0.58 mm,上海启航玻璃仪器厂)、Datacolour测色配色仪(SF600X,美国Datacolour公司)。

1.2 实验方法

1.2.1 聚丙烯酸钠的合成

向装有搅拌棒、回流冷凝管、滴液漏斗并置于恒温水浴锅中的250 ml三口烧瓶中加入一定量的去离子水和亚硫酸氢钠,搅拌使之完全溶解,并升温至60 ℃,缓慢滴加丙烯酸与引发剂过硫酸铵(APS)的混合液,30 min内滴加完成,然后升温至反应温度(分别为60 ℃、65 ℃、70 ℃、75 ℃、80 ℃),恒温反应3 h,撤去水浴锅,继续搅拌,冷却至30~40 ℃,用40%的NaOH溶液调节pH值至8~9,即可得到聚丙烯酸钠溶液。

采用单因素分析法[3-5]探究引发剂用量、聚合反应温度、反应时间对产物分子量的影响。

1.2.2 聚丙烯酸钠分子量的测定

采用乌氏黏度计测量法测定[6-7]聚丙烯酸钠分子量。

1.2.3 棉织物的水洗

将聚丙烯酸钠和皂片按一定的比例(2∶1、7∶2、5∶1)配制成皂洗液,取一定量放入烧杯中并置于恒温水浴槽中升温,调节皂洗液的pH值大于8,将染色后的织物放入烧杯中皂煮,15 min后取出,用40~50 ℃温水洗涤3 min,再用冷水充分洗涤,放入烘箱中烘干。然后测试其水洗褪色牢度、沾色牢度、摩擦牢度。

2 实验结果讨论

2.1 聚丙烯酸钠分子量的影响因素

影响聚丙烯酸钠分子量的因素:引发剂用量、反应温度和反应时间。

2.1.1 引发剂用量对聚丙烯酸钠分子量的影响

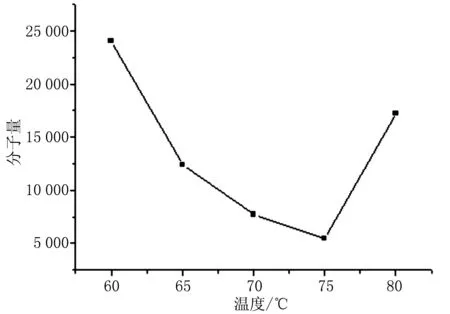

选取占总体质量30%的丙烯酸单体和占总体质量4%的NaHSO3,改变过硫酸铵(APS)用量,在70 ℃条件下恒温反应3 h,合成的聚丙烯酸钠的相对分子量如图1所示。

图1 引发剂用量对聚丙烯酸钠分子量的影响曲线

由图1可以看出,随着引发剂用量的增加,聚丙烯酸钠的分子量先减小后增加。分子量减小是因为聚合产物的分子质量取决于聚合反应的动力学链长和链终止方式,在链转移存在的情况下,链终止方式为单基终止,而动力学链长与引发剂浓度的平方根成反比,因此引发剂用量越大,分子量越小;分子量增加是因为随着体系中的自由基浓度增大,聚合反应变得更彻底,反应转化率越高,分子量就越大。

2.1.2 反应温度对聚丙烯酸钠分子量的影响

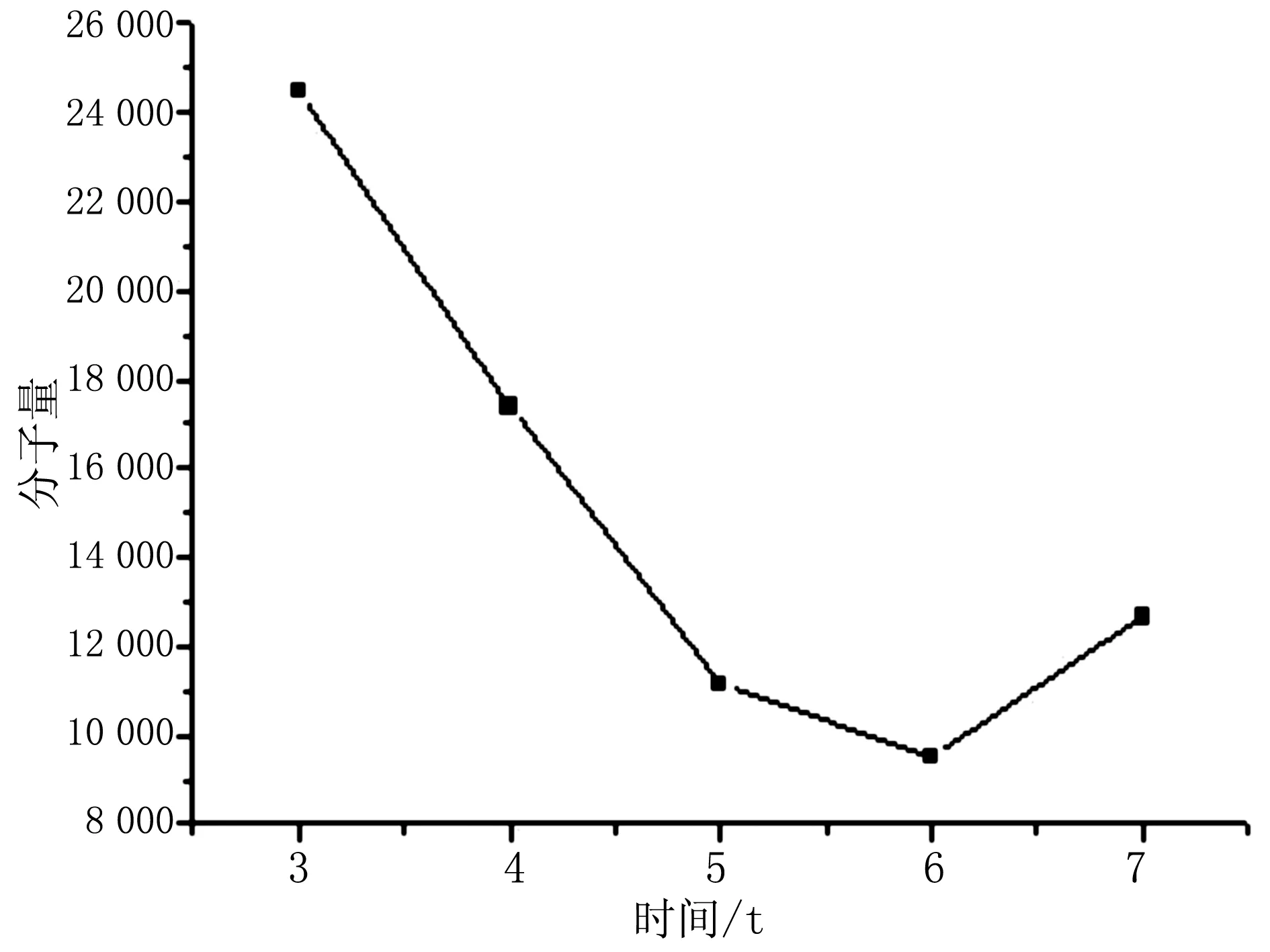

选定占总体质量30%的丙烯酸单体和占总体质量4%的NaHSO3,引发剂用量为4%,改变反应温度,恒温反应3 h,制备的聚丙烯酸钠的相对分子量如图2所示。

图2 温度对聚丙烯酸钠分子量的影响曲线

由图2可知,反应温度在75 ℃时聚合物的分子量最小。当温度低于75 ℃时,随着温度的升高,聚丙烯酸钠分子量降低。这可能是由于当聚合温度升高时,引发剂分解速度提高,产生更多的自由基,瞬间形成较多的短分子链,使得反应单体在不同分子链上聚合的趋势增加,使相对分子量降低。但当温度超过75 ℃时,随着温度的升高,聚丙烯酸钠的分子量继续增加。这可能是由于温度升高使得高分子运动加剧,不同聚合物的分子链相互碰撞结合,从而使分子量增大。

2.1.3 反应时间对聚丙烯酸钠分子量的影响

选定占总体质量30%的丙烯酸单体、占总体质量4%的NaHSO3和占总体质量4%的引发剂,在75 ℃时改变反应时间,制备的聚丙烯酸钠的相对分子量如图3所示。

图3 反应时间对聚丙烯酸钠分子量的影响曲线

由图3可知,当反应时间为6 h时,合成聚合物的分子量最小,即为低分子量聚丙烯酸钠,其分散性较好。

2.2 织物染色水洗效果的影响因素分析

2.2.1 不同分子量的聚丙烯酸钠对织物染色水洗效果的影响

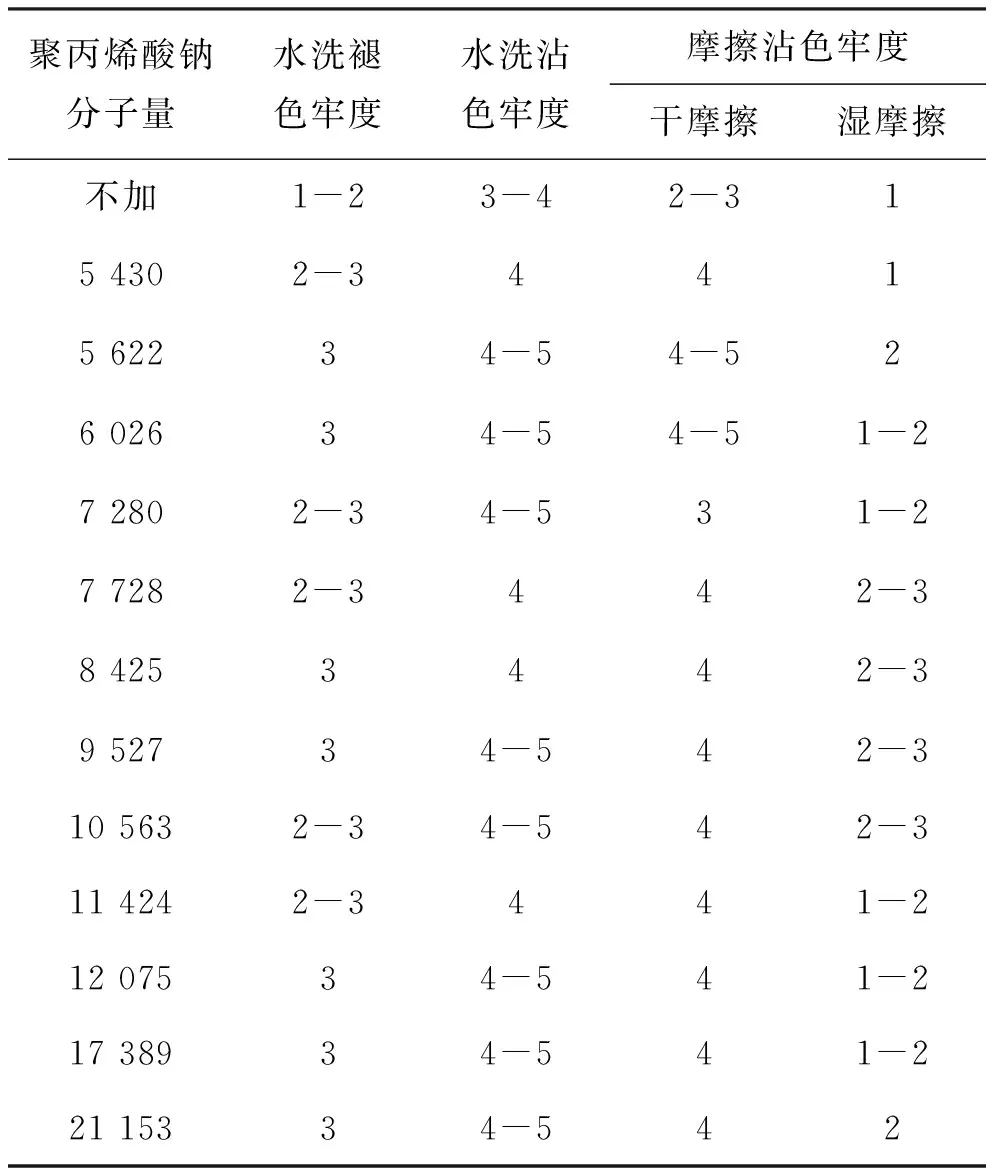

聚丙烯酸钠分子量变化会对织物染色水洗效果产生一定的影响,具体见表1。

由表1可以看出,与水洗过程中未加聚丙烯酸钠分散剂的染色织物相比,添加聚丙烯酸钠分散剂的染色织物各项牢度可提高1-2级;随着聚丙烯酸钠分子量的增加,染色织物水洗褪色牢度、沾色牢度和干摩擦各相差至多1级,湿摩擦变化较大;当聚丙烯酸钠分子量为7 700~10 500时,各项牢度最好,湿摩擦牢度可以达到2-3级,沾色牢度可以达到4-5级,褪色牢度可以达到2-3级。这是因为加入聚丙烯酸钠分散剂可有效去除染色织物表面的浮色,分子量太小,对浮色吸附力小,不足以去除更多浮色;如果分子量太大,可流动性变小,相同条件下,去除浮色量减少。

表1 不同分子量聚丙烯酸钠对织物染色水洗效果的影响

注:牢度标准采用ISOAO5标准。

2.2.2 皂煮条件对织物水洗效果的影响

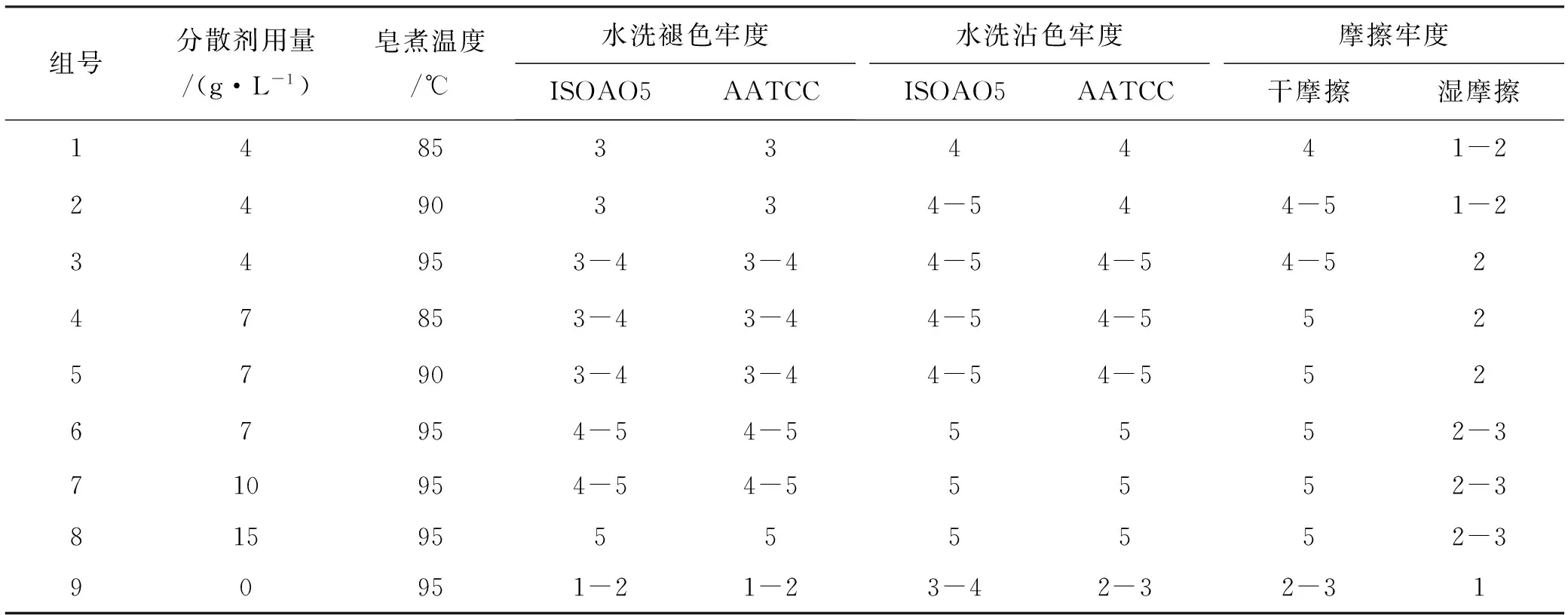

选择分子量为9 527的聚丙烯酸钠,研究皂煮条件对织物水洗效果的影响,具体见表2。

由表2可以看出,水洗时加入聚丙烯酸钠分散剂进行处理,染色织物各项牢度明显优于9号空白对照实验。通过水洗时改变聚丙烯酸钠用量和水洗温度发现,皂煮温度每升高5 ℃,湿摩擦牢度提高约半级,沾色牢度可提高约1级;聚丙烯酸钠乳液用量从4 g/L增加到7 g/L,湿摩擦牢度可提高约半级,沾色牢度提高约1级,但再增加聚丙烯酸钠乳液的用量,湿摩擦牢度和沾色牢度几乎不再改变。综合分析可知,皂洗的最佳工艺条件为:分散剂用量7 g/L;皂洗温度95 ℃。通过改变皂煮条件,染色织物的湿摩擦牢度可提高2级,水洗沾色牢度可提高2-3级,水洗褪色牢度可提高3-4级。这是因为温度越高,聚丙烯酸钠分子运动越快,去除浮色的速度就越快;分散剂用量越大,吸附的浮色越多,织物的沾色牢度越好。

表2 皂煮条件对织物水洗效果影响

3 结 语

(1)通过改变引发剂用量、反应温度、反应时间可合成分子量在5 000~25 000之间的聚丙烯酸钠。引发剂用量、反应温度、反应时间对聚合物分子量均有影响,其中反应温度、反应时间影响较大。

(2)聚丙烯酸钠的分子量在7 700~10 500之间时染色织物水洗效果较好。当聚丙烯酸钠分子量为9 527时,染色织物的洗涤效果最好。

(3)通过改变皂煮条件,染色织物的湿摩擦牢度可提高2级,水洗沾色牢度可提高2-3级,水洗褪色牢度可提高3-4级。

[1] 黄良仙,安秋风.低分子量聚丙烯酸钠分散剂的制备及应用性能研究[J].山西大学学报,2005,28(4):391-399.

[2] 高凤芹.低分子量聚丙酸钠的合成方法研究[D].西安:西北工业大学,2006.

[3] 牛磊,周雍茂,戴文娟.低分子质量聚丙烯酸钠合成研究[J].当代化工,2008(37):371-374.

[4] 高毕亚,郑柏存,傅乐峰. 聚丙烯酸钠超分散剂的合成及其分散性能研究[J].日用化学工业,2008(38): 20-23.

[5] 胡长安,周建飞,兰云军.中低分子量聚丙烯酸钠的合成研究[J].皮革与化工,2013(30):1-5.

[6] 杨菊萍. 粘度法测定部分水解聚丙稀酰胺分子量[J]. 高分子学报,2001(6): 783-786.

[7] 李琳, 谭桂莲, 苏春梅,等.粘度法测定聚乙烯醇相对分子质量的试验改进[J]. 大学化学,2006, 21(4): 53- 56.

(责任编辑:姜海芹)

Synthesis of Sodium Polyacrylate Dispersant and its Application in the Dyeing Washing

ZHAO Ya-nan, YANG Yong, LU Zhen-xiang, ZHOU Wei-tao, WANG Qing

(Zhongyuan University of Technology, Zhengzhou 450007, China)

The low molecular weight sodium polyacrylate is synthesized by the method of dynamic solution, with ammonium persulfate as initiator and sodium bisulfite as chain transfer agent. The synthesis of sodium polyacrylate under different conditions is applied to reactive dyes washing process, determining their washing effect. The experiment results show that molecular weight of polyacrylic acid sodium is up to 5 000~25 000 by changing the dosage of initiator, reaction temperature and reaction time. With the initiator dosage of 4.0%, the amount of reducing agent of 4%, the monomer concentration of 30%, the reaction temperature of 75 ℃ and reaction time of 6 h , molecular weight of polyacrylic acid sodium is up to 9 517 and the washing effect is the best.

low molecular weight polyacrylic acid sodium; dispersant; polymerization; dyeing washing

2015-05-20

赵亚楠(1992-),女,河南商丘人,硕士生。

1671-6906(2015)06-0037-04

TQ20

A

10.3969/j.issn.1671-6906.2015.06.008