超临界炉水循环泵湿绕组电机绝缘技术

王勇,杨凤君,方建国

(哈尔滨电气动力装备有限公司,黑龙江哈尔滨150040)

0 引言

超超临界锅炉于上个世纪90 年代初在欧洲问世,超超临界发电技术具有煤耗低、环保性能好的优点,我国于2002 年把开发超超临界锅炉技术列为国家863 重大项目攻关计划。

与超超临界锅炉配套的强制循环泵电机称做湿绕组电机,我公司于上世纪80 年代引进德国公司技术生产湿绕组电机,是国内具备设计、生产制造技术的厂家,为实现国产化设计制造,我们对10kV 级湿绕组电机进行了绝缘技术研究。

1 超临界炉水循环泵湿绕组电机技术要求

与自然循环相比较,超临界锅炉在循环水路中需要配置炉水循环泵设备,这个循环泵相当于心脏泵,是一种强制循环泵,我们把这种泵电机称作炉水泵湿绕组电机。炉水泵中的循环介质是超临界(超超临界)锅炉中循环的高温度、高压力水,因此对于循环泵来讲,泵电机就变得复杂起来。循环管路中的高温高压水在循环泵与电机之间的密封是关键技术之一,炉水循环泵采用泵机一体的结构,因此泵与电机间的密封问题迎刃而解,但电机绕组则必须运行在高压水中,且水温在65℃以下,水的压力与主蒸汽压力相同,这就对绕组绝缘提出了特殊要求,火力发电机组的典型技术参数如下。

亚临界机组的典型参数:主蒸汽压力16.7MPa,主蒸汽和再热蒸汽温度为538℃/538℃,发电效率约38%。

超临界机组的典型参数:主蒸汽压力24.1MPa左右,主蒸汽和再热蒸汽温度为538℃~560℃,发电效率约为41%。

超超临界机组的典型参数:主蒸汽压力为25 ~31MPa,主蒸汽和再热蒸汽温度为580℃~610℃,发电效率约为48%。

相应的亚临界炉水泵湿绕组电机设计参数:设计压力21.5MPa,水压试验压力31.2MPa,电机额定功率200 ~400kW,电压0.38 ~6kV,电机绕组运行温度最高55℃。

超临界炉水泵电机技术参数:设计压力31.5MPa,水压试验压力47.2MPa,电机额定功率400kW,电压10kV,电机绕组运行温度最高60℃,报警温度65℃。

我公司引进德国KSB 技术后,已经为300MW/600MW 电站锅炉亚临界强制循环泵配套湿绕组电机。对于超临界(超超临界)机组配套的10kV 湿绕组电机,目前均采用进口,为实现国产化,我公司对此开展了研发工作。

2 绝缘技术研究

2.1 绝缘材料的选择

湿绕组电机的绕组运行在高压水中,绕组联接部位的绝缘材料具有以下要求:(1)高延伸率;(2)一定的拉伸强度;(3)绝缘整体性好;(4)高介电强度;(5)耐水性好。预选材料型号及性能见表1。

表1 绝缘材料性能

2.2 绝缘结构设计

2.2.1 绕组联接绝缘结构

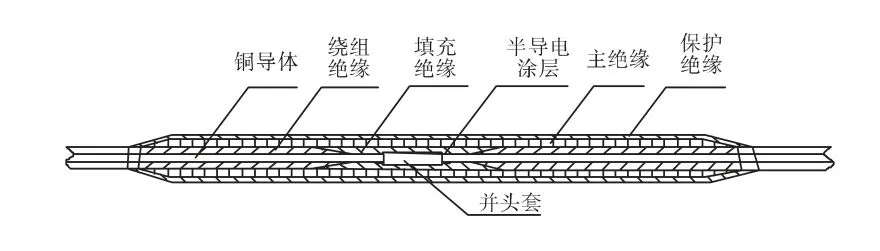

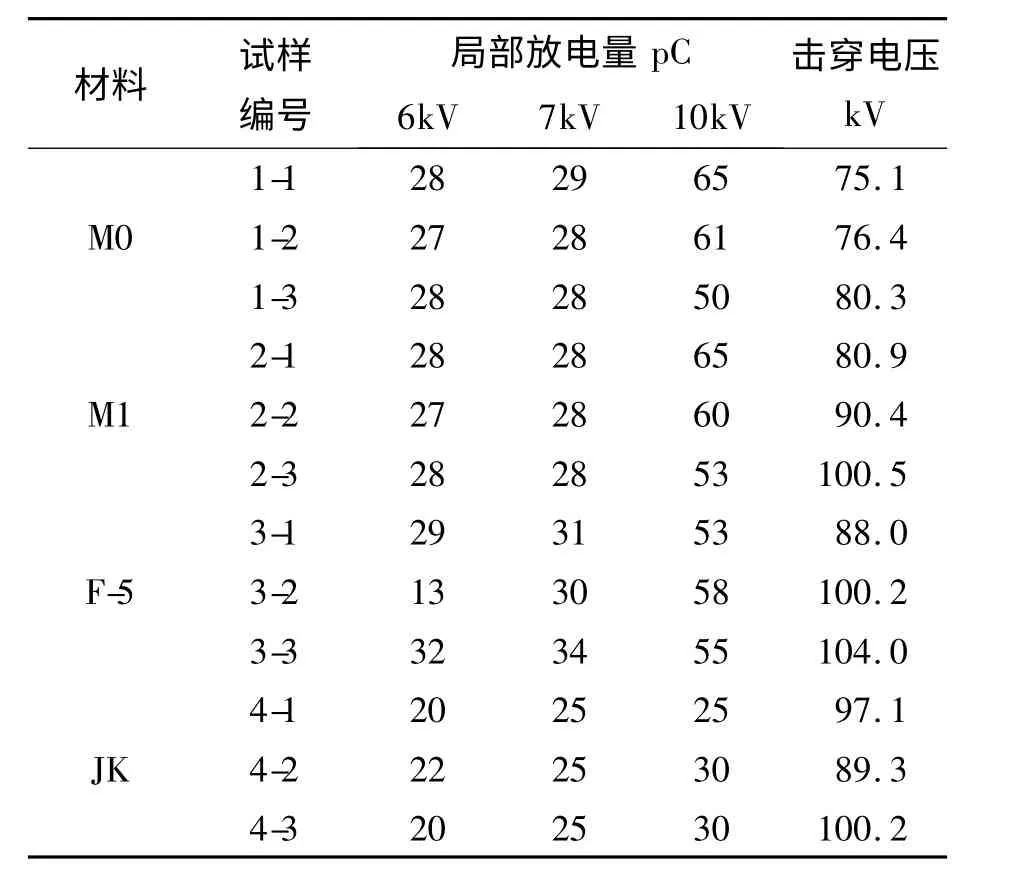

绕组联接绝缘结构见图1,以4 种绝缘材料制作联接结构试样,绝缘试验结果见表2。

图1 绕组联接绝缘结构

2.2.2 中性点联接绝缘结构

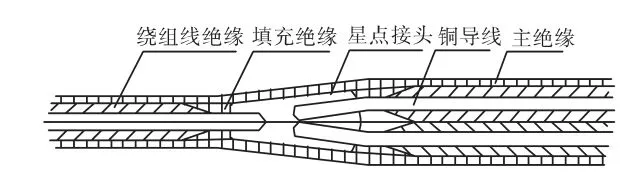

中性点联接绝缘结构如图2 所示。

图2 中性点联接绝缘结构

2.2.3 引出线绝缘结构

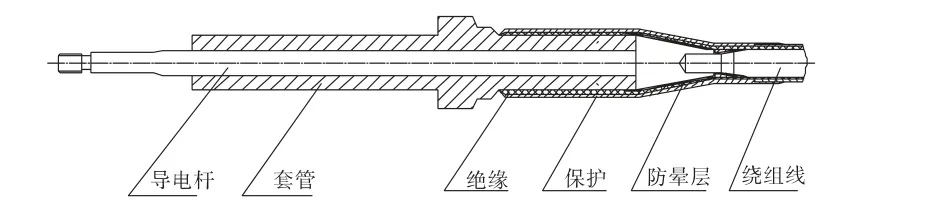

引出线由绕组线、导电杆、绝缘套管组成,绝缘结构如图3 所示。

图3 引出线绝缘结构

2.3 浸水绝缘试验

2.3.1 绕组联接绝缘结构试验

按图1 制作试样,浸室温水24h 后进行局部放电试验和工频击穿电压试验,绝缘试验结果见表2。

表2 绕组联接绝缘结构试验结果

2.3.2 复合结构浸水试验

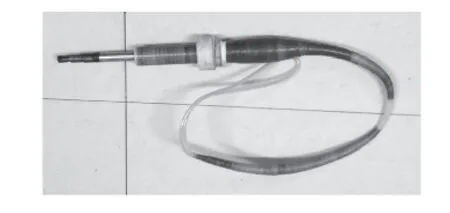

将引出线与中性点联接做成复合结构试样,如图4 所示。以M1 和F-5 各制作一个试样。

图4 引出线结构与中性点联接试样

2.3.3 检查试验

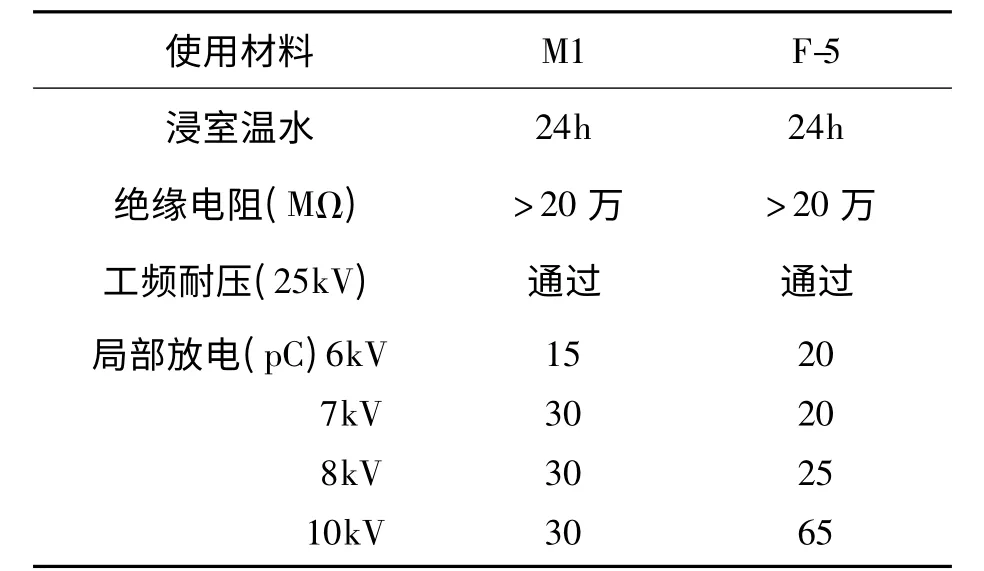

检查试验方案:(1)浸室温水24h 测绝缘电阻,5 000V 电动摇表;(2)局部放电试验:试验电压6kV、7kV、10kV;(3)耐电压试验:25kV,1min,试验前后测绝缘电阻。试验结果见表3。

表3 检查试验结果

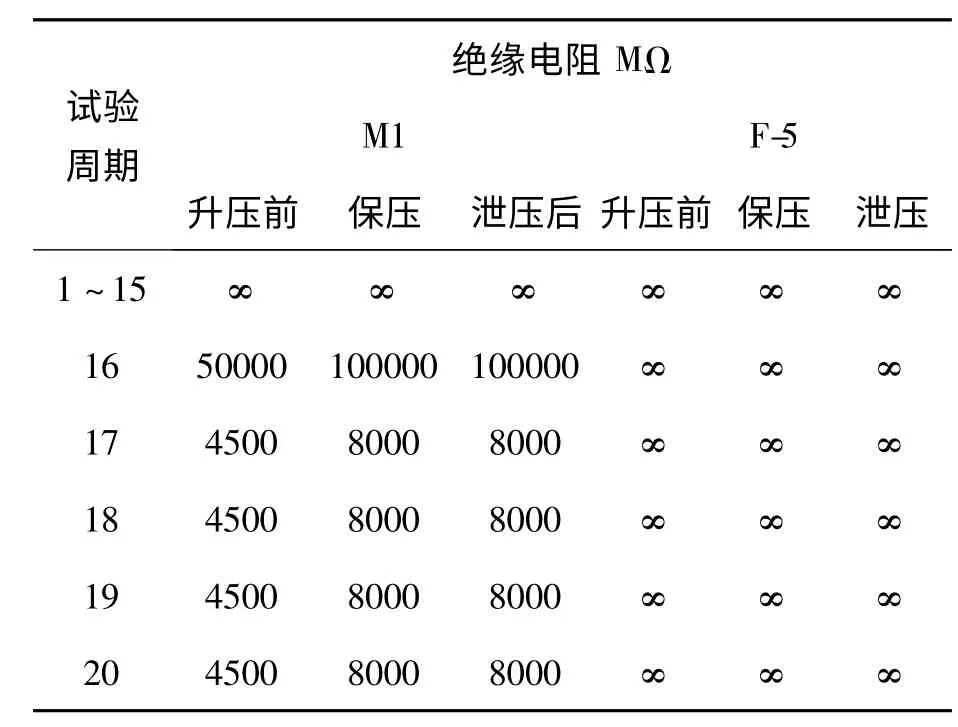

2.3.4 浸水-压力试验

试验方案:引出线结构装入高压试验装置中进行浸水压力试验,浸室温水做10 个周期循环试验,浸60℃水做20 个周期的压力循环水压试验。每个周期试验时加压时间保持30min,降压后保持10min,升高水压和降低水压前后分别测试绝缘电阻并记录。水压压力:第一次水压49MPa,后续水压31MPa。浸室温水试验结果见表4。

表4 浸室温水压力试验

2.3.5 60℃水中压力试验

浸60℃水中压力试验结果见表5。

表5 浸60℃水压力试验

2.3.6 试验分析

2.3.6.1 试验结果表明,以此2 种材料制作的绕组联接绝缘结构浸室温水24h 后的验绝缘电阻均在2×105MΩ 以上,最低工频击穿电压在80kV 以上。2.3.6.2 引出线结构通过25kV/1min 试验,7kV局部放电幅值为30pC,满足10kV 湿绕组电机的绝缘技术要求。

2.3.6.3 复合结构试样通过了25kV/1min 的检查试验;室温下浸水绝缘电阻在2×105MΩ 以上,7kV 工频电压下的局部放电50pC 以下。浸60℃高温高压水试验结果表明,F-5 材料制作的复合结构的绝缘电阻优于M1 结构。

3 结语

3.1 绕组联接绝缘结构浸水试验结果表明,以M1、F-5 材料制作的试样的电气强度与进口JK 材料制作的试样的电气强度相当,M1、F-5 材料制作的绕组联接绝缘结构可用作10kV 湿绕组电机的绕组绝缘联接。

3.2 引出线结构通过25kV/1min 试验,7kV 局部放电幅值为30pC,满足10kV 湿绕组电机产品绝缘技术要求。

3.3 由引出线结构与绕组线联接结构组成的复合结构,其浸60℃水中的压力试验结果表明,以F-5材料制作的绝缘结构的耐水绝缘性能最优,目前是10kV 超临界湿绕组电机绝缘材料最好的选择。

[1] 张东林.LUV 湿绕组电机绝缘研究报告.

[2] 方建国.提高湿绕组电机绝缘可靠性的研究报告.

[3] 樊泉桂.超超临界及亚临界参数锅炉.北京:中国电力出版社,2007.

[4] 朱全利.超超临界机组锅炉设备及系统.北京:化学工业出版社,2008.

[5] 朱全利.国产600MW 超临界火力发电机组技术丛书—锅炉设备及系统.北京:中国电力出版社,2008.

[6] 张磊,廉根宽.600MW 超临界火力发电机组技术问答丛书—锅炉运行技术问答.北京:化学工业出版社,2009.