金冠铜业闪速熔炼工艺试生产实践

孟凡伟, 王守全

(铜陵有色金属集团股份有限公司金冠铜业分公司, 安徽 铜陵 244100)

金冠铜业闪速熔炼工艺试生产实践

孟凡伟, 王守全

(铜陵有色金属集团股份有限公司金冠铜业分公司, 安徽 铜陵 244100)

介绍了金冠铜业闪速熔炼工艺流程、主要设备,以及试生产技术指标、存在的问题和解决措施。试生产期间,工艺畅通,闪速熔炼炉运行平稳,各项技术指标正常受控。

闪速熔炼; 工艺流程; 试生产; 技术指标

0 前言

铜陵有色金属集团股份有限公司是新中国最早建设起来的铜工业基地。金冠铜业作为铜陵有色技术升级改造和环境改善工程的一部分,设计年产40万t矿产阴极铜,主要工艺流程:仓式配料- 蒸汽干燥- 闪速熔炼- 闪速吹炼- 回转式阳极精炼- 大极板双圆盘定量浇铸- 永久不锈钢阴极电解- 高浓度SO2转化制酸。

金冠铜业是继美国肯尼科特和山东阳谷祥光铜业之后,世界上第三座采用闪速熔炼和闪速吹炼技术的铜冶炼厂。闪速熔炼和闪速吹炼工艺具有环境指标优越、综合能耗低、自动化程度高、劳动条件好、生产操作灵活等优势[1]。虽然美国肯尼科特和山东阳谷祥光铜业投产初期在设备、工艺上遇到了一些问题,但都得到了解决,很快达到了设计能力。金冠铜业优化集成国际一流的铜冶炼技术和设备,充分汲取肯尼科特、山东阳谷祥光铜业和金隆铜业的经验,在工艺配置、设备选型等方面做了较多的改进。

1 工艺流程及主要设备

1.1 工艺流程

金冠铜业属买矿型冶炼厂,进口铜精矿经长江水运到达铜陵有色金园码头,从货船卸至胶带运输机上,取样、计量后,再由胶带运输机运送到精矿库。精矿与石英砂、渣精矿、吹炼渣等按一定的配比送两套蒸汽干燥系统,干燥后的混合矿送闪速熔炼炉。闪速熔炼炉生产的冰铜经过水淬,通过皮带送至穹形冰铜堆场。闪速熔炼渣排放入渣包,用渣包车送至渣场缓冷,之后再经破碎、球磨、浮选,产出渣精矿和尾矿。含尘高温SO2烟气进入余热锅炉冷却、除尘,再经沉尘室、电收尘进一步除尘后送去制酸[2]。图1为闪速熔炼工艺流程图。

图1 闪速熔炼工艺流程图

1.2 主要设备

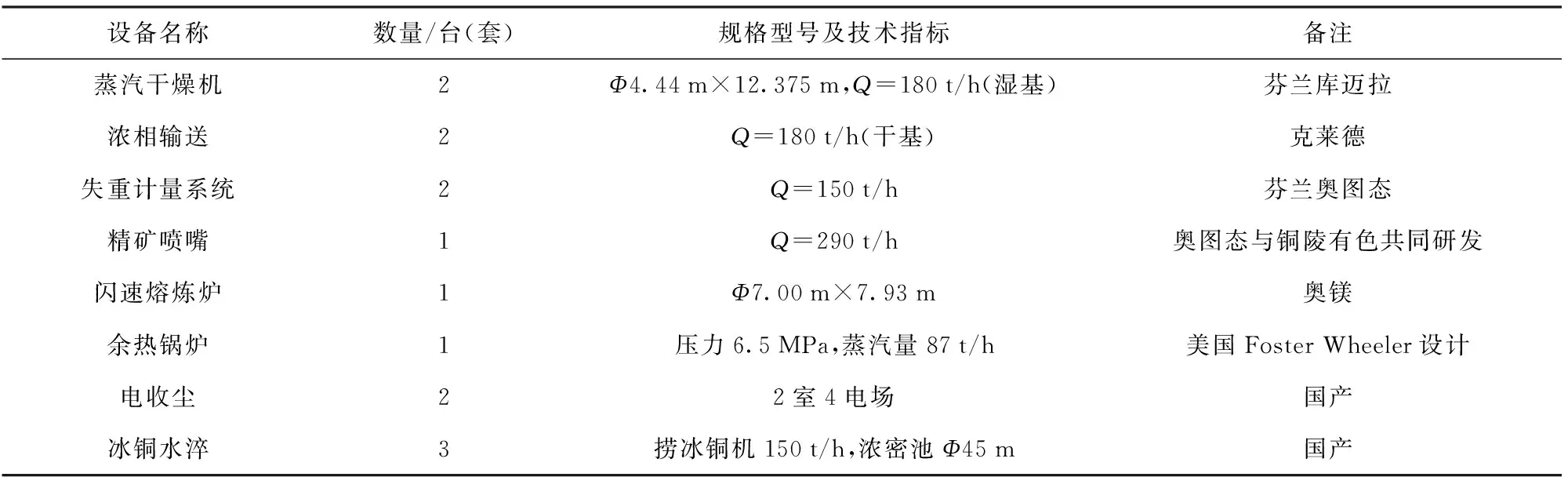

铜精矿、石英砂、渣精矿、吹炼渣、返库含铜物料等储存在18个配料仓中,其中1#、2#、3#仓为渣精矿、吹炼渣仓,17#、18#仓为石英砂仓。每个仓下面有1个给料皮带和1个计量皮带。采用两套蒸汽干燥系统,蒸汽干燥机将物料含水从10%降至0.3%以下。每台干燥机下方安装有1台干矿中间仓,在中间仓下部有一套双罐单管线克莱德浓相输送系统。余热锅炉采用无灰斗设计,全部烟灰不落地。精矿喷嘴设计为120~290 t/h,是目前同类设计中最大的,由奥图态与铜陵有色共同研发。这些都为金冠铜业闪速熔炼炉平稳运行,快速达产达标提供了有力地保障。表1为闪速熔炼主要设备规格型号及技术指标。

表1 主要设备规格型号及技术指标

2 试生产实践

2.1 试生产运行技术指标

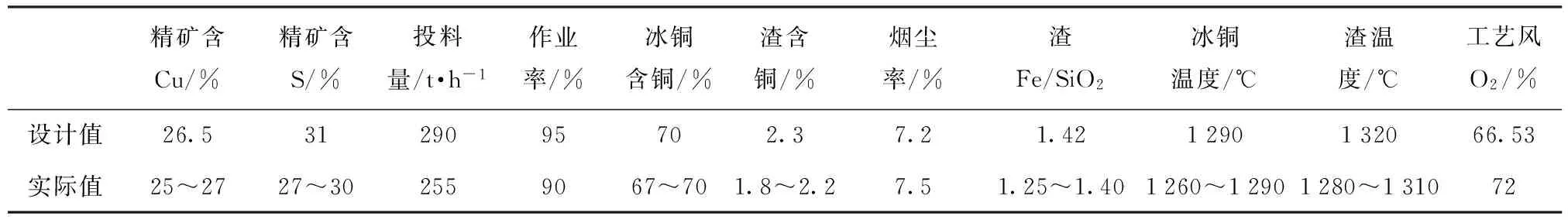

闪速熔炼炉2012年11月18日点火烘炉,12月18日投料试生产,试生产期间,闪速熔炼炉运行平稳,炉况可控,放铜放渣操作顺畅,冰铜品位基本稳定在68%左右,渣含铜控制在2%以内,初期投料量控制在100~160 t/h,后期投料量控制在200~255 t/h,高投料量试生产基本成功。表2为试生产期间闪速熔炼炉主要技术指标和工艺参数。

表2 闪速熔炼炉主要技术指标和工艺参数

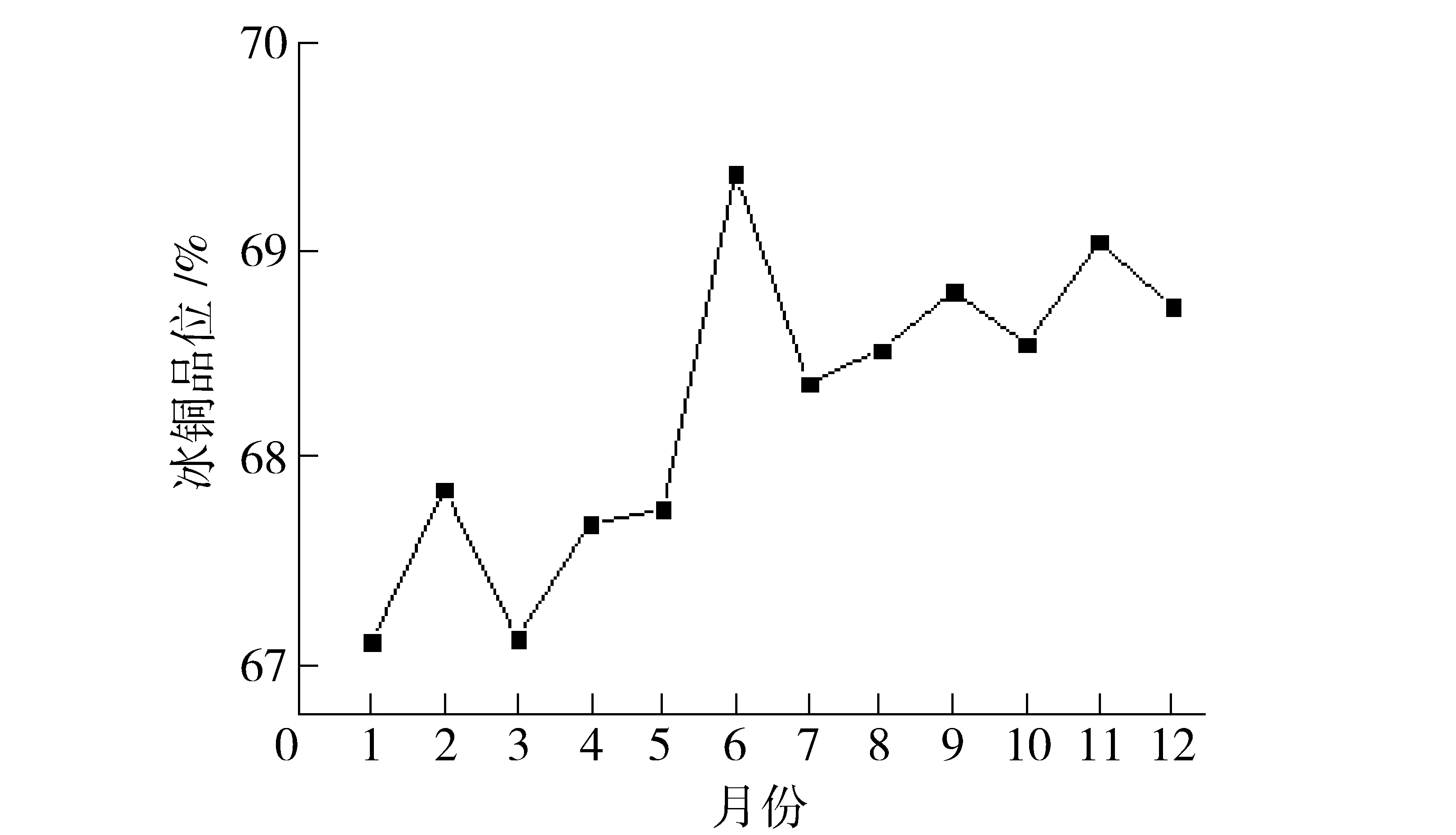

试生产初期,冰铜品位平均67%~68%,后期68%~69%,基本稳定在设计范围内。虽然在摸索高投料量各工艺参数时造成炉况短时间波动,但都及时有效地解决,未出现过炉况恶化造成放铜排渣困难的现象。闪速熔炼炉月平均冰铜品位如图2所示。

图2 闪速熔炼炉冰铜品位

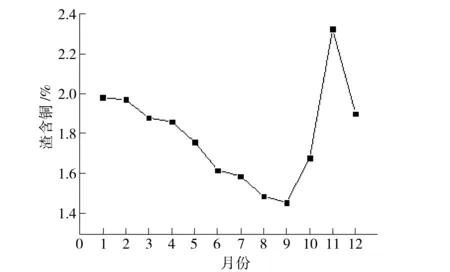

试生产期间,渣含铜基本在2%以下,低于设计要求。11月份,分布器水冷底板变形,中央氧从侧面漏出,分布器容易粘结,炉内反应状况差,同时Fe3O4发生率高,炉底结上升,炉况不理想,当月平均渣含铜偏高。闪速熔炼炉月平均渣含铜如图3所示。

图3 闪速熔炼炉渣含铜

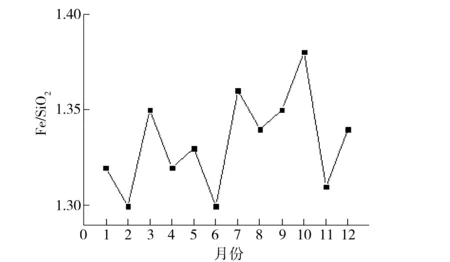

试生产期间,渣Fe/SiO2基本在1.30~1.35之间,渣型稳定,排渣顺畅。闪速熔炼炉月平均渣Fe/SiO2如图4所示。

图4 闪速熔炼炉渣Fe/SiO2

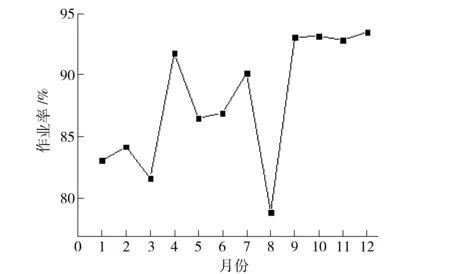

试生产初期,投料量低时,1~3月份作业率在80%以上,4月份达到90%以上,8月份由于水淬系统故障造成长时间停炉,当月作业率最低。试生产后期,闪速熔炼炉作业率基本在90%以上。闪速熔炼炉作业率如图5所示。

图5 闪速熔炼炉作业率

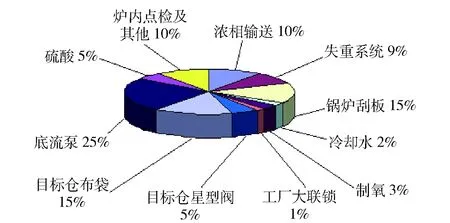

2.2 造成停炉的主要故障

试生产期间,造成停炉的故障主要有:①浓相输送系统CD泵故障频繁,导致输送困难,浓相输送管道尤其是弯管处易漏灰;②锅炉刮板易损坏,在线更换维修困难;③精矿目标仓布袋着火3次,造成长时间停炉;④底流泵故障;⑤失重系统故障。造成闪速熔炼炉停炉的主要因素分布如图6所示。

图6 造成闪速熔炼炉停炉的主要因素

2.3 存在的问题及解决方案

2.3.1 冰铜排放口问题

试生产初期,烧口作业时冰铜排放口内衬极易损耗,使用周期短,维护工作量大,而且存在铜口水套被烧穿产生漏水放炮事故的隐患;同时冰铜在排放过程中易造成通道粘结,熔体流量快速变小甚至结死,影响排放速率;单口冰铜排放量在20~50 t/h,不能满足高投料量的要求。究其原因:一是冰铜排放口嵌入水套内衬厚度不足,深度过大;二是冰铜口水套冷却能力过强。

针对这些问题,对冰铜排放口水套结构进行创新设计。在外形尺寸增加不大的情况下,内部尺寸扩大,深度缩短,并增加了不锈钢防护层;水套固定结构设计使得水套更易于安装与更换。改造后冰铜口内衬使用寿命提高了2~3倍,极大地降低了更换维修费用。单口冰铜排放量提高到130~170 t/h,为闪速熔炼炉高投料量提供了有力的保障。

2.3.2 水淬系统问题

试生产过程中,水淬系统主要存在三方面问题:①浓密池水质浑浊,设备磨损速度过快,尤其是冷、热水泵出口管道的磨损严重;②底流泵出口管道频繁漏水;③浓密池环形底流出口过长,导致管道堵塞且不易疏通。

水淬系统经过改进后,水质清澈,冷、热水泵管道以及其他工艺管道漏水事故减少。底流泵运行稳定,基本没有管道漏水现象,渣浆浓度大大降低,整个系统趋于稳定,同时降低了水淬系统维修费用。

2.3.3 烟尘系统问题

试生产初期,烟尘系统故障频发,多次造成停炉。主要问题是:①烟尘输送泵经常因大块堵泵造成输送困难;②管道弯头磨损严重;③补气阀组频繁断裂;④沉尘室支撑横梁因受热膨胀以及烟灰堆积导致两端焊接点崩裂脱落,刮板机多次压死,清灰量较大严重影响生产工作。

针对这些问题,在刮板机下料口安装格筛;更换管壁加厚的耐磨弯头;将补气阀组硬性连接改成软连接,同时取消部分补气阀组,增加减压阀用来降压;安装新型支撑横梁并穿透沉尘室。经过改造,问题得到有效解决,系统运行平稳。

3 结论

总体来说,金冠铜业闪速熔炼炉试生产非常顺利。试生产期间,没有发生重大人身安全事故和设备事故,闪速熔炼炉运行稳定,各工艺参数指标可控,各项经济技术指标基本达到设计要求,生产日趋稳定。接下来的工作重点是高投料量下的闪速熔炼操作控制以及熔池管理等。

[1] 周俊,孙来胜,孟凡伟,等.铜陵新建闪速熔炼- 闪速吹炼项目概述[J].有色金属(冶炼部分),2013,(2):5-9.

[2] 周松林.祥光“双闪”铜冶炼工艺及生产实践[J].有色金属(冶炼部分),2009,(2):11-15.

Trial production practice of flash smelting process in Jinguan Copper Corporation

MENG Fan-wei, WANG Shou-quan

This paper briefly introduced the process of flash smelting, main facilities, technical indicators of trial production, existing problems and problem solutions. The flash smelting furnace was running smoothly, technical indicators was controlled during the trial production.

flash smelting; process flow-sheet; trial production; technical indicators

孟凡伟(1984—),男,山东人,研究生学历,助理工程师,从事闪速熔炼- 闪速吹炼技术管理工作。

2014-- 04-- 15

TF811; TF803.11

B

1672-- 6103(2015)02-- 0016-- 03